5.4.3.3. Объединение секции следует производить согласно схеме, приведенной на рис. 5.2. Вначале торцы секций автомобильным краном устанавливают так, чтобы продольные стыки были расположены на одном уровне, затем устанавливают соединительные элементы.

5.4.4. Сборка МГК из отдельных элементов

5.4.4.1. Сборку МГК рекомендуется осуществлять по одной из двух принципиальных схем:

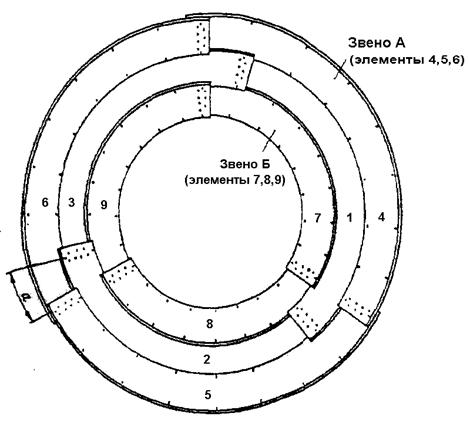

По первой схеме МГК наращивают стандартными элементами позвенно, соблюдая четкую последовательность их установки. Элементы переносят и удерживают в необходимом положении специальными крюками. Центровку отверстий в элементах для установки болтов осуществляют оправками, вставляя их в отверстия, расположенные рядом с отверстиями, в которые вставляют болт. При установке элементов в местах нахлеста трех листов не допускается соприкасание двух листов, входящих в одно звено. Сборку следует производить с установкой минимального количества болтов: вначале ставят 2-3 болта на средних участках продольных и поперечных стыков, после чего производят стяжку в местах соединения трех элементов длинными монтажными болтами, которые затем заменяют обычными. После наживления болтов в очередном звене продолжают сборку следующего участка МГК, а в предыдущем звене производят установку и затяжку всех болтов (рис.5.3)

|

Рис. 5.3. Размещение болтов продольного стыка. 1,2 - первый и второй ряды болтов внутреннего листа |

По второй схеме вначале выкладывают нижние элементы на всю длину МГК, объединяя их болтами в средней части, Затем устанавливают по два других элемента звеньев через одно звено. Далее последовательно монтируют оставшиеся элементы пропущенных звеньев, завершая монтаж постановкой и затяжкой всех болтов. Между звеном, в котором затягивают все болты, и собираемым звеном должно быть не менее трех звеньев с наживленными болтами.

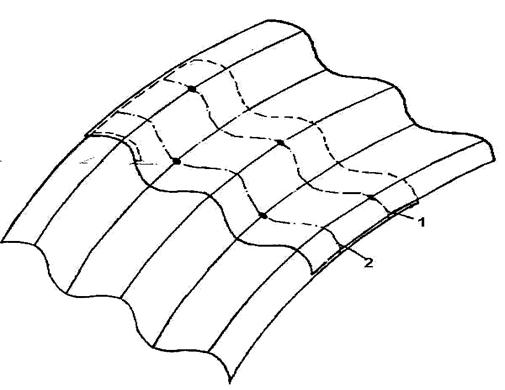

5.4.4.2. При монтаже МГК на строительной площадке могут быть осуществлены также предварительная сборка звеньев и последующее их объединение. Для труб диаметром до 3-х м такая технология сборки является предпочтительной (рис.5.4). Звенья собирают на специально подготовленной площадке с деревянным настилом в непосредственной близости от сооружаемой трубы. Собранные звенья устанавливают краном на основание, подкладывая под каждое звено деревянные брусья и ориентируя их вдоль трубы (после установки и затяжки всех болтов брусья из-под трубы удаляют), проектом должны быть предусмотрены переносные подмости

При сборке МГК для монтажников устраивают подмости внутри трубы.

5.4.4.3. Окаймляющие уголки устанавливают, когда в продольных стыках торцевых звеньев МГК болты, расположенные на расстоянии 0,3-0,5 м от торцов, не затянуты.

|

Рис.5.4. Соединение двух секций 1,2,3 - последовательность установки соединительных элементов; |

5.5. Устройство дополнительного защитного покрытия

5.5.1. Дополнительное защитное покрытие МГК необходимо в случае применения их в среднеагрессивных средах (п.4.3.4) и выполняется с применением мастик, полимерных лакокрасочных материалов или эмалей в соответствии с требованиями проекта.

5.5.2. Для дополнительной защиты от коррозии оцинкованных гофрированных труб отверстием до 3-х м рекомендуется нанесение покрытия на основе применения одноупаковочной мастики холодной сушки (ТУ ).

Мастика применяется в виде двух, трех слоев - грунтовочного слоя и покрывных слоев общей толщиной 0.5-1.0 мм. Грунтовочный состав приготовляется разбавлением исходной мастики уайт-спиритом, низкокипящим бензином, бутилацетатом и другими растворителями. После нанесения мастика быстро сохнет и образует прочное антикоррозийное, устойчивое к колебаниям температур, износостойкое покрытие. Наносится при температуре воздуха до минус 10°С.

5.5.3. Мастику наносят на секции труб на заводе. Нанесение покрытия на строительной площадке не рекомендуется. На строительной площадке мастикой покрывают только незащищенные концы секций, элементы и дефектные места, появившиеся в покрытии при транспортировании и сборке секций.

5.5.4. Перед нанесением мастики на незащиненные концы секций их поверхность следует очистить от грязи, пыли, наледей, масляных и нефтяных пятен. Твердые наслоения снимают твердыми металлическими щетками, лед удаляют газовоздушными горелками, нефтяные пятна снимают ветошью, смоченной бензином. Очищенную поверхность сушат с помощью газовоздушных горелок.

5.5.5. Нанесение мастики на соединительные элементы, незащищенные концы секций и дефектные места в зимних условиях допускается при температуре не ниже минус 20°С. При этом поверхности следует подогревать до температуры 40-50°С газовоздушными горелками типа ГВПИ или ГВПЛ (однофакельными или многофакельными).

5.5.6. Очистку и нанесение мастики на строительной площадке в зимних условиях следует производить под прикрытием переносных утепленных навесов.

5.5.7. Дополнительное защитное покрытие металлических гофрированных конструкций больших диаметров выполняется с применением полимерных лакокрасочных материалов на полиуретановой основе. Для дополнительного защитного покрытия следует применять однокомпонентные полиуретановые материалы.

5.5.8. Работы по устройству защиты МГК на монтажной площадке включают в себя последовательное выполнение операций: по подготовке оцинкованной поверхности, ремонту поврежденного цинкового покрытия, окрашиванию - нанесению грунтовочного покрытия, нанесению покрывных слоев, сушке каждого слоя покрытия.

Все операции по выполнению технологического процесса окрашивания должны производиться при температуре воздуха не ниже 0°С и не выше +50°С и относительной влажности воздуха от 30 до 98%.

Перед окрашиванием поверхности МГК должны пройти тщательный контроль и освидетельствование состояния цинкового покрытия.

5.5.9. Для более прочной адгезии цинковое покрытие должно быть подвергнуто перед окрашиванием легкой пескоструйной обработке. В случае нарушения целостности цинкового покрытия следует произвести местную очистку поверхности пескоструйным способом или металлическими щетками, предварительно удалив масляные загрязнения.

Очистка зон болтовых соединений производится пескоструйным способом. При малых зонах очистки и в трудно доступных местах допускается применение металлических щеток (как ручных, так и механических).

5.5.10. Для пескоструйной очистки следует применять просушенный кварцевый песок фракций 0,5-2,0 мм.

Давление сжатого воздуха при пескоструйной очистке должно быть равным 0,5-0,6 МПа, сопло установки располагают на расстоянии 15-30 см под углом 75° к очищаемой поверхности.

После пескоструйной очистки поверхность МГК обдувают сжатым воздухом или очищают волосяными щетками. При этом следует ежесменно проверять отсутствие влаги и масла в подаваемом воздухе. Качество очистки воздуха проверяют, направляя струю, сжатого воздуха из сопла на лист белой бумаги. Чистоту воздуха считают достаточной, если при обдувке в течение одной минуты на бумаге не появляется следов масла и влаги. При неудовлетворительной очистке воздуха следует заменить набивку фильтра масловлагоотделителя.

5.5.11. После очистки дефектных участков и зон болтовых соединений необходимо нанести грунтовочное покрытие толщиной 80-100 мкм не позже, чем через 6 часов после подготовки поверхности, затем нанести на всю поверхностьмкм.

Не использованный в течение смены рабочий состав материалов следует залить небольшим количеством растворителя и плотно закрыть крышкой во избежание повышения вязкости при хранении.

5.5.12. Нанесение лакокрасочных материалов следует производить методом безвоздушного распыления. На загрунтованную и подготовленную поверхность наносится полиуретановый материал толщиной слоя 150-200 мкм. В трудно доступных местах допускается нанесение лакокрасочных материалов с помощью кисти или валика.

5.5.13. Оборудование, применяемое при производстве работ по подготовке поверхности гофрированных металлических конструкций и ее окрашивании, дано в Приложении 9.

5.6. Устройство грунтовых обойм и засыпка МГК

5.6.1. Устройство грунтовой обоймы выполняется в едином технологическом процессе с засыпкой МГК до проектной отметки.

5.6.2. Устройство грунтовых обойм и засыпку МГК следует вести с опережением возведения земляного полотна. Необходимость оставления в насыпях прогалов для строительства МГК должна быть обоснована проектом, при этом ширину прогала (в свету) понизу следует назначать из расчета обеспечения расстояния между основанием откоса насыпи и осью МГК в уровне горизонтального диаметра в соответствии с п.5.3.4.

5.6.3. Устройство грунтовой обоймы МГК следует производить грунтами, перечисленными в п. п. 2.5 и 2.6, в обоснованных проектом случаях, с армированием геотекстилем, объемными георешетками или другими мероприятиями.

Процесс устройства неармированной грунтовой обоймы у труб диаметром до 3-х метров должен включать следующие виды работ:

· транспортировку грунта из карьера или резерва к трубе, автосамосвалами или скреперами;

· разравнивание грунта бульдозером слоями заданной толщины;

· послойное уплотнение грунта виброкатками или пневмокатками, а в непосредственной близости от трубы виброплитами или трамбовками с подштыковкой грунта в гофрах трубы.

· контроль плотности засыпки.

Для уплотнения грунта на удалении более 1 м от стенки трубы могут применяться все грунто - уплотняющие средства, использующиеся при уплотнении дорожных насыпей.

5.6.4. 3асыпать МГК больших диаметров следует, формируя грунтовую обойму армированными слоями (уклон не круче 1:5), толщина которых назначается по расчету и в зависимости от грунтоуплотняющих средств:

· 0,3-0,6 м - при применении виброкатков;

· до 0.3 м - при использовании пневмокатков.

Особое внимание следует уделять уплотнению грунта стенок МГК и в гофрах виброплитами или трамбовками, которые следует располагать на расстоянии 5 см от гребней гофров.

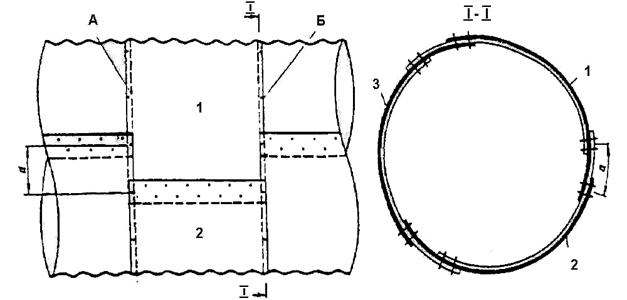

5.6.5. Отсыпку грунта следует производить с разворотом самосвала перед МГК и подачей его для разгрузки задний ходом вдоль оси насыпи или же с кольцевым движением самосвалов и скреперов с въездом со стороны откосов насыпи (рис.5.5). Вторую схему целесообразно применять в случае засыпки МГК в прогалах.

Для засыпки МГК в прогалах используются бульдозеры, перемещая ими грунт, специально доставленный для этой цели и уложенный с обеих сторон МГК на насыпи. Отсыпку грунта слоями во всех случаях необходимо начинать от МГК по всей ее длине.

5.6.6. Засыпать МГК необходимо послойно строго соблюдая последовательность:

· грунт нулевого слоя укладывают одновременно с обеих сторон МГК и разравнивают бульдозером;

· после уплотнения слоя грунта с одной стороны МГК производят отсыпку второго слоя, а с другой стороны - уплотнение грунта;

· в таком же порядке осуществляются отсыпка и уплотнение всех последующих слоев до верха МГК.

Уплотнение каждого слоя грунта, если оно производится при движении машин вдоль МГК, следует начинать с удаленных от нее участков и с каждым последующим проходом приближаться к стенкам МГК. Уплотнение грунта непосредственно у МГК допускается, только тогда, когда с противоположной ее стороны уже отсыпан слой грунта этого же горизонта по всей длине МГК.

Последовательность отсыпки слоев, их толщина и допустимое приближение к МГК рабочих органов уплотняющих машин приведены на рис. 5.7, 5.8.

5.6.7. Уплотнение грунта катками целесообразно производить вдоль МГК по кольцевой схеме. Приближение катков к МГК допускается на расстояние не ближе 1,0 м для конструкций диаметром (пролетом) до 10 м, и не ближе 1,5 м. – для конструкций диаметром (пролетом) до 15 м. Грунт у стенок МГК при данной технологии необходимо уплотнять виброплитами или трамбовками.

5.6.8. Уплотнение грунта в пазухах многоочковых труб рекомендуется производить виброплитами типа AT-12, AV-900 или трамбовками AVS 70, ADS 70/DS 68 с обязательным соблюдением последовательности отсыпки слоев (рис. 5.5). Толщина слоя в пазухе не должна превышать 0,15 м. Для засыпки пазух грунтом можно использовать универсальные экскаваторы-планировщики типа EW-25М1.010.

5.6.9. В зимних условиях МГК следует засыпать только сухими несмерзшимися грунтами. Допустимое время рабочего цикла от момента разработки грунта до окончания его уплотнения не должно превышать времени, в течение которого грунт сохраняет способность к уплотнению.

5.6.10. Проезд над трубами диаметром до 3 м строительных машин с нагрузкой на ось до 10 тс допускается при толщине слоя над верхом конструкции не менее 0,5 м (в плотном теле), с нагрузкой на ось 11-20 тс - при толщине слоя не менее 0,8 м и с нагрузкой на ось 21-50 тс - при толщине слоя не менее 1 м. Если проектом предусмотрена меньшая толщина засыпки, то для пропуска машин через сооружение в месте их проезда требуется досыпать грунт до указанной толщины.

5.6.11. Устройство грунтовых обойм и засыпка МГК должна производиться под контролем прораба или строительного мастера подразделения, сооружающего МГК, и оформляться актом. При отсыпке и уплотнении грунта грунтовых обойм следует вести контроль за поперечными деформациями МГК, сопоставляя результаты контроля с замерами, произведенными до начала засыпки МГК. Максимальные перемещения свода МГК в вертикальном или горизонтальном направлениях при уплотнении грунта строительными машинами не должны превышать 0,3 % номинального диметра (пролета )

|

Рис. 5.5. Схемы движения самосвалов и уплотняющих механизмов при устройстве обоймы. (1), (2) и т. д. - последовательность сторонности отсыпки; а). При засыпке МГК в прогалах насыпи; б). При свободном подъезде. |

|

5.7. Устройство лотков

5.7.1. Лоток следует устраивать, как правило, после возведения насыпи над гофрированной конструкцией до проектной отметки и при положительной температуре воздуха.

Укладку лотка при отрицательной температуре воздуха следует осуществлять по специальному проекту, предусматривающему мероприятия по обеспечению проектных характеристик материала лотка.

При устройстве лотков в секциях труб длина лотка должна быть меньше длины секции настолько, чтобы обеспечить возможность стыкования секций стандартными гофрированными элементами при монтаже труб. Устройство лотка на непокрытых участках в трубах диаметром 1,5 м осуществляется после установки очередной секции (длина секции в этом случае, должна быть не более 5 м). Непокрытые участки в стыках секции труб заполняются полимербетоном.

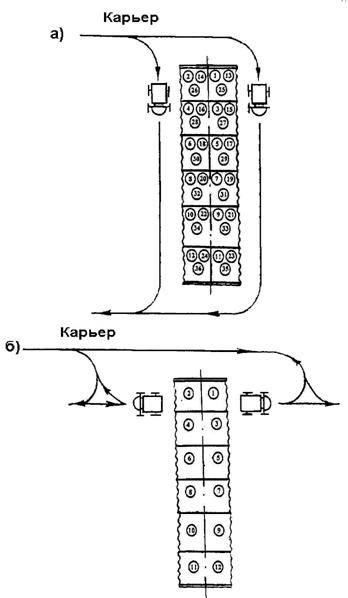

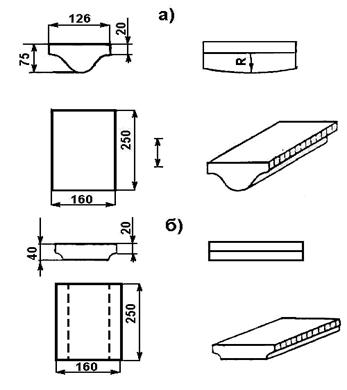

5.7.2. При устройстве лотков из сборных блоков размеры их и опалубки определяются для труб различных диаметров по типу, приведенному на рис. 5.8.

Блоки следует изготавливать в стационарных условиях на заводе или на притрассовых производственных предприятиях, оборудованных необходимыми машинами.

Укладка блоков производится на очищенную внутреннюю поверхность трубы, предварительно покрытую защитным слоем. В местах болтовых соединений применяют блоки пониженной высоты.

5.7.3. Устройство монолитных бетонных лотков должно включать следующие операции:

• очистку поверхности трубы;

• укладку бетона;

• уплотнение бетона по всей ширине лотка.

5.7.4. Изготовление блоков для сборных лотков из полимербетонов рекомендуется производить в инвентарной разборной металлической опалубке. На притрассовых производственных предприятиях блоки удобно готовить в простой металлической форме, для устройства которой можно использовать стандартный лист. Такую форму устанавливают на песчаном основании. Перед укладкой полимербетона форму промазывают вязким машинным маслом или солидолом. Толщина смазки должна быть минимальной.

| ||

Рис.5.8. Типы сборных асфальтобетонных лотков а) нормальной высоты с полным заполнением гофра; б) пониженной высоты для укладки над болтовыми соединениями. |

5.7.5. Уплотнение блоков производят в помощью вибратора с цилиндрической формой рабочей площадки.

Разравнивать и уплотнять полимербетон надо сразу после выгрузки, не допуская его остывания, что особенно важно в случае укладки на холодную поверхность металла формы. Уплотнение нужно успевать проводить до потери подвижности смеси в результате остывания или схватывания. В случае необходимости можно уменьшить период жизнеспособности смеси за счет увеличения температуры подогрева заполнителей и наполнителей, а также за счет увеличения количества отвердителя.

5.7.6. Для ускорения оборачиваемости форм и повышения степени полимеризации полимербетона можно подогревать не только заполнители, но и формы.

Для получения высокопрочных и особо морозостойких блоков с высокой степенью полимеризации связующего рекомендуется проводить термообработку отформованных изделий продолжительностью 48 ч при температуре (70 ± 2) °С. Термообработка может проводиться и при других температурных режимах. Для определения ее продолжительности необходим соответствующий перерасчет времени. Термообработка блоков при температуре выше 70 °С во избежание деформации под действием собственного веса должна проводиться на специальных поддонах.

5.7.7. Работы по устройству лотков труб включают:

- развертывание и подготовку средств механизации, устройство освещения в трубе;

- удаление воды и сушку внутренней поверхности трубы;

- зачистку поверхности под лоток;

- приготовление щебеночных и песчано-гравийных смесей;

- приготовление полимербетона и полимерраствора;

- укладку блоков;

- укладку и уплотнение полимербетона.

5.7.8. Для удобства погрузки и выгрузки блоков лотков транспортировку их к месту работы производят в пакетах или контейнерах, в которых блоки укладывают попарно.

5.7.9. Устройство сборных лотков следует проводить в два этапа.

Первый этап включает укладку блоков на одной или более секциях. Блоки, как и полимерраствор, подают на место укладки в горячем состоянии. Подогрев блоков может производиться в песке на металлических листах.

Укладку сборного лотка производят позвенно. Замес полимерраствора рассчитывают и приготовляют на одно звено трубы. Полимерраствор доставляют на место укладки в легкой смесительной емкости и распределяют по поверхности трубы с помощью специальных фигурных шпателей. Нижнюю и боковые поверхности перед укладкой блоков смачивают полимерраствором. Укладку блоков производят со сдвижкой с целью полного заполнения полимерраствором продольных швов между блоками. При укладке блоков продольный стык трубы, попадающий между блоками, перекрывают закладной доской.

Для уменьшения толщины приклеивающего слоя и удаления излишков раствора блоки снаружи подвергают воздействию переносного вибратора с цилиндрической рабочей поверхностью.

На втором этапе с помощью полимербетона производят заделку продольных и поперечных швов трубы и устройство сливов.

Время между этапами желательно предельно сократить, чтобы теплый полимербетон укладывался в швы при еще не остывших блоках.

Уплотнение полимербетона и формирование наружной поверхности производят с помощью вибратора. Для виброплощадок можно использовать электромеханический вибратор с регулируемой возмущающей силой, а также вибраторы с выдвижными дебалансами, позволяющими снизить вибрацию при пуске и остановке вибратора.

Для устройства сливов рекомендуется более жесткий полимерраствор (см. табл. 2.4). Уплотнение сливов можно производить как вручную, так и с помощью плоских пневматических бучард или легких отбойных молотков. Для уплотнения можно также приспособить вибратор со специально изготовленной для него виброплощадкой соответствующей формы.

5.7.10. Применение одной марки связующего для приготовления полимерраствора и полимербетона (например, 1510) позволяет упростить производство работ.

5.7.11. Технология укладки сборных лотков из легких бетонных блоков и комбинированных лотков аналогична технологии устройства лотков из полимерных блоков. Бетонные блоки перед укладкой также рекомендуется прогревать, благодаря чему достигается более высокая степень полимеризации связующего приклеивающего раствора.

Поверхность бетонных блоков необходимо покрывать защитным слоем полимерраствора. С этой целью снаружи бетонные блоки для достижения смачиваемости рекомендуется протирать полимерраствором. Затем полимерраствор с помощью шпателей распределяют по наружной поверхности блоков слоем толщиной не более 5 мм.

5.7.12. Монолитный лоток рекомендуется выполнять из полимербетона, приготовленного на подогретых заполнителях, что повышает качество смеси, ее пластичность, способствует ускорению выгрузки, лучшей смачиваемости поверхности цинкового покрытия, уплотнению укладываемого материала при меньших давлениях, сокращению сроков вибрирования и повышению качества поверхности лотка.

Лоток трубы при углах охвата до 120° устраивают без применения опалубки. Формирование наружной поверхности лотка и уплотнение полимербетона производят с помощью вибратора.

Для повышения морозостойкости лотка рекомендуется переход от металла трубы к сливу и сливы покрывать тонким слоем вяжущего.

5.7.13. Сборные блоки по обработанному основанию укладывают вручную в направлении, противоположном подаче блоков ("на себя"). При устройстве сборных лотков в трубах на полигонах или непосредственно на строительной площадке блоки следует укладывать одновременно в направлениях от середины к торцам трубы или секции.

В местах болтовых соединений укладывают сборные элементы пониженной высоты.

5.7.14. При устройстве сборных лотков на строительной площадке в смонтированных секциях или трубах блоки к месту укладки подвозят в контейнерах с полками. Полки в контейнерах следует устраивать из плоских гофрированных листов. Укладка блоков на полки контейнеров допускается в два ряда. Второй ряд должен быть уложен плоской стороной вниз. При транспортировании в полевых условиях их укладывают в гофрированные элементы. Укладка элементов блоками друг на друга в количестве более 4 не разрешается.

5.7.15. После окончания работ по устройству сборного лотка поверхность его обрабатывается битумной эмульсией. Работы по устройству сборного лотка считаются законченными после полного распада битумной эмульсии на его поверхности. При этом поверхность лотка должна приобрести ярко выраженный гладкий черный цвет.

6. КОНТРОЛЬ КАЧЕСТВА И ПРИЕМКА РАБОТ

6.1. Контроль за производством работ должен осуществляться на всех стадиях технологического процесса.

6.2. Контроль качества и приемка работ должны обеспечивать:

• высокое качество выполняемых работ и полное соответствие их утвержденному проекту и действующим нормативным документам;

• соответствие качества материалов и конструкций требованиям утвержденного проекта и государственных стандартов;

• своевременное осуществление промежуточной приемки выполненных работ и правильное оформление соответствующей производственно-технической документации.

До приемки скрытых работ и ответственных конструкций запрещается проводить последующие работы (например, установку трубы на непринятую грунтовую подушку или засыпку трубы с непринятым дополнительным защитным покрытием).

6.3. Контроль плотности грунта естественного основания, а также контроль плотности грунтовой подушки, укладываемой взамен слабого грунта основания, осуществляется через каждые 0,5 м высоты подушки. Количество проб должно быть не менее двух в каждой точке.

По окончании подготовки основания МГК составляют акт по стандартной форме на скрытые работы.

6.4. Перед началом работ по монтажу следует проверить наличие маркировки, отбраковать элементы и обеспечить комплектность элементов и крепежа.

При отбраковке элементов и крепежа следует проверять качество защитного покрытия, маркировку элементов, геометрические размеры элементов и крепежа.

На каждом гофрированном листе на внутренней его поверхности у второго ряда отверстий для продольного стыка на первом выпуклом гофре должны быть указаны марки стали и элемента, клеймо ОТК завода и инспектора по качеству. Марка элемента условно обозначает диаметр МГК и толщину листа. На каждом пакете гофрированных элементов должна быть бирка с указанием марки элемента, марки стали, толщины элемента, диаметра МГК, завода изготовителя и год выпуска.

Поверхность цинкового защитного покрытия труб не должна иметь видимых трещин, забоин, наплывов на стыкуемых поверхностях и мест, не покрытых цинком. Использование элементов с указанными дефектами не допускается. Дефекты защитного покрытия устраняются заводом изготовителем.

Качество дополнительного защитного полимерного покрытия, которое наносится в заводских условиях, должно отвечать требованиям проекта.

6.5. Перед началом монтажа МГК должны быть выполнены контрольная сборка и все подготовительные работы. Если на месте строительства МГК рядом с подготовленным основанием отсутствует ровная площадка, то для сборки МГК следует подготавливать подмости, располагая их вблизи проектной оси МГК. В ходе монтажа и после его завершения осуществляется геодезический контроль.

6.6. Приемка смонтированной МГК перед устройством грунтовой обоймы должна быть оформлена актом.

6.7. При выполнении работ по защите от коррозии металлоконструкций должны контролироваться:

• температура окружающего воздуха;

• относительная влажность воздуха;

• обезжиренность и чистота сжатого воздуха, применяемого в процессе производства работ;

• степень очистки поверхности перед нанесением лакокрасочных материалов;

• гарантийный срок пригодности защитных покрытий;

• время технологической выдержки наносимых слоев защитного

покрытия и время выдержки полного покрытия.

Контроль высыхания лакокрасочных покрытий следует осуществлять по ГОСТ *.

6.8. Контроль качества лакокрасочного покрытия должен производиться по внешнему виду, толщине и адгезии.

6.9. Контроль внешнего вида покрытия осуществляется согласно ГОСТ 9.407-84* «Покрытия лакокрасочные. Методы оценки внешнего вида».

Покрытие не должно иметь пропусков, трещин, сколов, пузырей, кратеров, морщин и других дефектов, влияющих на защитные свойства.

6.10. Контроль толщины покрытия осуществляется с помощью толщиномеров электромагнитного типа.

Толщина покрытия на элементе определяется как средняя арифметическая величина из количества замеров, принятого для данной конструкции. Количество точек определяется в разных местах в зависимости от длины элемента: при длине элемента до 5 м - 5 точек, при длине элемента свыше 5 м - 11 точек.

Определение толщины покрытия в каждой точке производится по 5 контрольным замерам толщины в радиусе 5 мм, при этом максимальная толщина покрытия в каждой точке определяется как средняя арифметическая величина.

6.11. Контроль адгезии покрытия должен осуществляться по методу решетчатого надреза в соответствии с ГОСТ *. Адгезия покрытия должна быть не более 2 баллов.

Испытание на адгезию следует производить методом параллельных надрезов по взаимно-перпендикулярным направлениям. Надрезов должно быть не менее шести длиной не менее 20 мм.

Надрезы делают на расстоянии 1 мм друг от друга на покрытиях толщиной до 60 мкм, на расстояниях 2 мм при толщине покрытия от 60 до 120 мкм и расстоянии 3 мм на покрытиях толщиной более 120 мкм.

При прорезании слоя до металла может наблюдаться незначительное отслаивание покрытия в виде мелких чешуек в местах пересечения линий решетки. Нарушение допускается не более чем на 5% решетки.

На участках проверки адгезии покрытие должно быть восстановлено по принятой схеме окрашивания.

6.12. Устройство грунтовой обоймы ведется под постоянным геодезическим контролем.

6.13. Контроль плотности грунта следует осуществлять на протяжении всего процесса устройства обоймы и засыпки МГК путем отбора проб. Плотность проверяется на горизонтах 0,25, 0,5 и 0,75 высоты с обеих сторон МГК на расстоянии 0,1 и 1 м от боковых стенок в средней по ее длине части и на одной трети ее длины от оголовков. Количество проб должно быть не менее двух в каждой точке.

Результаты контроля заносятся в акт на скрытые работы.

6.14. Оценку качества выполнения работ по устройству лотка следует производить внешним осмотром (проверкой отсутствия трещин, бугров, впадин, расслоений) и контролем геометрических размеров.

По окончании работ составляется акт приемки лотка в трубе.

6.15. Укрепление русел и откосов насыпи следует производить в соответствии с проектами и нормами по изготовлению и постройке железобетонных водопропускных труб.

После завершения этих работ следует производить приемку трубы в целом с оформлением акта.

6.16. При приемке построенного сооружения должна быть предъявлена следующая документация: чертежи МГК, на которые нанесены согласованные изменения; акты освидетельствования и акты промежуточной приемки ответственных конструкций и скрытых работ (устройство оснований, монтаж конструкций, устройство дополнительного защитного покрытия и лотков, грунтовая обсыпка МГК); акт освидетельствования МГК в целом; паспорт (сертификат) на поставленные строительные стальные конструкции; паспорт (сертификат) на поставленные материалы для армогрунтовой обоймы; сводная ведомость указанных документов.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ

7.1. При производстве работ по постройке МГК следует руководствоваться указаниями главы СНиП *** «Безопасность труда в строительстве», действующими правилами и нормами техники безопасности и охраны труда в строительстве по соответствующим видам работ, а также требованиями настоящих Технических указаний.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 |