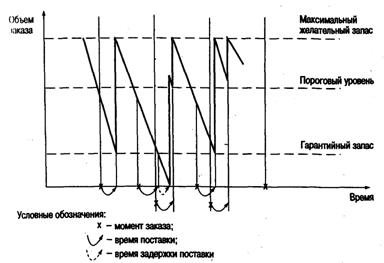

Таким образом, рассматриваемая система включает в себя элемента системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа) и элемент системы с фиксированным размером заказа (отслеживание порогового уровня запасов).

Гарантийный (страховой) запас позволяет обеспечивать потребителя в случае предполагаемой задержки поставки. Под возможной задержкой поставки, как уже отмечалось, подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится во время последующих поставок через пересчет размера заказа таким образом, чтобы его поставка увеличила запас до максимального желательного уровня. Гарантийный запас не оказывает непосредственного воздействия на функционирование системы в целом.

Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается исходя из значения ожидаемого дневного потребления таким образом, что поступление заказа происходит в момент снижения текущего запаса до гарантийного уровня. Таким образом, отличительной особенностью системы является то, что заказы делятся на две категории. Плановые заказы производятся через заданные интервалы времени. Возможны дополнительные заказы, если наличие запасов на складе доходит до порогового уровня. Очевидно, что необходимость дополнительных заказов может появиться только при отклонении темпов потребления от запланированных.

Максимальный желательный запас представляет собой тот постоянный уровень, пополнение до которого считается целесообразными Этот уровень запаса косвенно (через интервал времени между заказами) связан с наиболее рациональной загрузкой площадей склад при учете возможных сбоев в поставках и необходимости бесперебойного снабжения потребления.

Постоянно рассчитываемым параметром системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня является размер заказа. Как и в системе с фиксированным интервалом времени между заказами, его вычисление основывается на прогнозируемом уровне потребления до момент поступления заказа на склад организации. Расчет размера заказа в рассматриваемой системе производится либо по формуле 1 (в зафиксированные моменты заказов), либо по формуле 2 (в момент достижения порогового уровня):

РЗ = МЖЗ – ТЗ+ОП; (9)

где РЗ – размер заказа, шт.;

МЖЗ – максимальный желательный запас, шт.;

ТЗ – текущий запас, шт.:

ОП – ожидаемое потребление за время поставки, шт.

РЗ = МЖЗ - ПУ + ОП; (10)

где РЗ – размер заказа, шт.;

МЖЗ– максимальный желательный запас, шт.;

ПУ – пороговый уровень запаса, шт.;

ОП – ожидаемое потребление до момента поставки, шт.

Как видно из формулы 11, размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления (до момента поставки) прогнозируемому поставка пополняет запас на складе до максимального желательного уровня.

Рис.10 Система управления запасами с установленной периодичностью пополнения запасов до постоянного уровня.

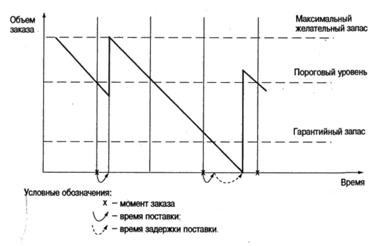

Система «минимум-максимум»

Эта система, как и система с установленной периодичностью пополнения запасов до постоянного уровня, содержит в себе элементы основных систем управления запасами. Как и в системе с фиксированным интервалом времени между заказами, здесь используется постоянный интервал между ними. Система «минимум-максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов – минимальным и максимальным, чему она и обязана своим названием.

Гарантийный (страховой) запас позволяет обеспечивать потребителя в случае предполагаемой задержки поставки. Как и система с установленной периодичностью пополнения запасов до постоянного уровня, гарантийный запас используется для расчета порогового уровня запаса.

Пороговый уровень запаса в системе «минимум–максимум» выполняет роль «минимального» уровня. Если в установленный момент времени этот уровень пройден, т. е. наличный запас равен пороговому уровню, или не достигает его, то заказ оформляется. В противном случае заказ не выдается, и отслеживание порогового уровня, а также выдача заказа будут произведены только через заданный интервал времени.

Максимальный желательный запас в системе «минимум-максимум» выполняет роль «максимального» уровня. Его размер учитывается при определении размера заказа. Он косвенно (через интервал времени между заказами) связан с наиболее рациональной загрузкой площадей склада при учете возможных сбоев в поставках и необходимости бесперебойного снабжения потребления.

Постоянно рассчитываемым параметром системы «минимум-максимум» является размер заказа. Как и в предыдущих системах управления запасами, его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Расчет размера заказа производится по формуле 12.

![]() ; (11)

; (11)

где N – количество рабочих дней в году, дни;

S – потребность в заказываемом продукте, шт.;

ОРЗ – оптимальный размер заказа, шт.

Рис. 11. Система управления запасами «минимум-максимум»

Сравнение рассмотренных систем управления запасами приводит к выводу о наличии у них взаимных недостатков и преимуществ. Система с фиксированным размером заказа требует непрерывного учета текущего запаса на складе. Напротив, система с фиксированным интервалом времени между заказами требует лишь периодического контроля количества запаса. Необходимость постоянного учета запаса в системе с фиксированным размером заказа можно рассматривать как основной ее недостаток. Напротив, отсутствие постоянного контроля за текущим запасом в системе с фиксированным интервалом времени между заказами является ее основным преимуществом перед первой системой.

Следствием преимущества системы с фиксированным интервалом времени между заказами является то, что в системе с фиксированным размером заказа максимальный желательный запас всегда имеет меньший размер, чем в первой системе. Это приводит к экономии на затратах по содержанию запасов на складе за счет сокращения площадей, занимаемых запасами, что, в свою очередь, составляет преимущество системы с фиксированным размером заказа перед системой с фиксированным интервалом времени между заказами.

Сравнение толкающей и тянущей систем управления внутрипроизводственными логистическими потоками.

Толкающая система | Тянущая система |

Необходимые предпосылки | |

– Развитая и четко, оперативно действующая информационная сеть | – Высокая дисциплина поставок |

– Весьма квалифицированные работники управляющей системы | – Высокая ответственность каждого элемента внутризаводского логистического потока |

Недостатки | |

– Отстранение элементов логистического потока от управления им | – Элементы потока не представляют его конечные цели |

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ:

1. Что такое материальные запасы?

2. Перечислите основные виды затрат, связанных с созданием и содержанием запасов.

3. Перечислите основные виды потерь, связанные с отсутствием запасов.

4. Что входит в производственные запасы?

5. Что представляют собой товарные запасы?

6. Что представляют собой текущие запасы?

7. Что такое подготовительные запасы?

8. Что представляют собой гарантийные (страховые) запасы?

9. Что такое сезонные запасы?

10. Что такое переходящие запасы?

11. Что такое максимальный желательный запас?

12. Что такое пороговый уровень запаса?

13. Что называется неликвидными запасами?

14. В чем сущность метода технико-экономических расчетов определения нормы запаса?

15. Какие логистические системы в США, Японии и Европе являются наиболее распространенными?

16. Как упрощенно можно представить принцип функционирования «толкающей» системы?

17. В чем принципиальное отличие «толкающей» и «тянущей» систем?

18. Назовите две системы управления в теории управления запасами.

19. Напишите формулу расчета размера заказа в системе управления запасами с фиксированным интервалом времени между заказами.

20. Как производятся заказы в системе «минимум-максимум»?

21. В каком случае применяют систему управления запасами с фиксированным размером заказа?

22. В каком случае применяют систему управления запасами с постоянным уровнем запасов?

ВОПРОСЫ ДЛЯ ОБСУЖДЕНИЯ:

1. Для решения каких задач необходима классификация запасов?

2. В чем преимущества и недостатки системы управления запасами с фиксированным размером заказа?

3. Назовите основные преимущества и недостатки системы управления запасами с фиксированным интервалом времени между заказами?

4. В каком случае основные системы управления запасами становятся неэффективными?

5. На что ориентирована система «минимум-максимум»?

СИТУАЦИИ ДЛЯ АНАЛИЗА

На основе вышеизложенного материала:

приведите примеры тянущей и толкающей системы; изобразите графики системы управления со следующими параметрами:2.1

- постоянный объём заказа;

- переменный спрос;

- периодическая проверка.

2.2

- переменный объём заказа:

- переменный спрос;

- периодическая проверка.

2.3

- постоянный объём заказа;

- переменный спрос;

- постоянная проверка

2.4

- переменный объём заказа:

- переменный спрос;

- постоянная проверка

Практическое занятие № 7

СКЛАДСКАЯ ПЕРЕРАБОТКА ПРОДУКЦИИ В ЛОГИСТИЧЕСКОЙ СИСТЕМЕ

(рассчитано на 4 аудиторных часа)

Основные понятия

Под складом понимаются здания, сооружения и разнообразные устройства, оснащенные специальным технологическим оборудованием, для осуществления всего комплекса операций по приемке, хранению, размещению и распределению поступивших на них товаров.

Основное назначение склада – концентрация запасов, хранение их и обеспечение бесперебойного и ритмичного снабжения заказов потребителей.

Основные вопросы

1. Склады и их классификация.

2. Функция складов.

3. Собственный склад фирмы и склад общего пользования.

4. Количество складов и размещение складской сети.

5. Система складирования как основа рентабельности работы склада.

6. Особенности складской подсистемы «здания».

7. Грузовая единица элемент логистики.

8. Расчет площади складов.

9. Подъёмно-транстпортное оборудование и определение его потребности.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

Склад или совокупность складов вместе с обслуживающей инфраструктурой образует складское хозяйство. Основные задачи складского хозяйства на промышленном предприятии состоят в организации нормального питания производства соответствующими материальными ресурсами, в обеспечении их сохранности и максимальном сокращении затрат, связанных с осуществлением складских операций.

Классификация складов.

Объективная необходимость в специально обустроенных местах для содержания запасов существует на всех стадиях движения материальных потоков, начиная от первичного источника сырья и кончая конечным потреблением. Этим объясняется наличие большого количества видов складов.

В зависимости от места в логистической цепи и роли в процессе товародвижения они разделяются на следующие группы:

1. склады предприятий – производителей продукции (в сфере снабжения);

2. склады потребителей продукции (в сфере производства);

3. склады сбытовых организаций (в сфере распределения);

4. склады посреднических организаций.

Склады предприятий-производителей специализируются на хранении сырья, материалов, комплектующих и другой продукции производственного назначения и осуществляют снабжение прежде всего производящих потребителей.

Склады потребителей продукции предназначены для обеспечения непрерывности протекания технологических процессов. На этих складах хранятся запасы незавершенного производства, приборы, инструменты, запчасти и др. В зависимости от роли в процессе производства и подчиненности склады промышленных организаций разделяются на снабженческие (подчиняются отделу материально-технического снабжения), питающие производство материалами, комплектующими изделиями, покупными полуфабрикатами и т. п.; производственные (подчиняются планово-производственному или планово-диспетчерскому отделу), предназначенные для хранения полуфабрикатов собственного производства и технологической оснастки; сбытовые (подчиняются отделу сбыта), в которых хранятся материальные ценности, подлежащие реализации. В зависимости от сферы обслуживания склады предприятий подразделяются на общезаводские (центральные), прицеховые (филиалы центральных складов) и цеховые, подчиняющиеся начальникам цехов.

Склады сбытовых организаций служат для поддержания непрерывности движения товаров из сферы производства в сферу потребления. Основное их назначение заключается в преобразовании производственного ассортимента в торговый и в бесперебойном обеспечении различных потребителей, включая розничную сеть.

Склады посреднических (прежде всего транспортных) организаций предназначены для временного складирования, связанного с экспедицией материальных ценностей. Сюда относятся: склады железнодорожных станций; грузовые терминалы автотранспорта, морских и речных портов; терминалы воздушного транспорта. По характеру выполняемых операций грузопереработки они относятся к транспортно-перевалочным. Группа этих складов может находиться в рамках как снабженческой, так и распределительной логистики.

![]()

![]()

По функциональному назначению все склады делятся на пять разновидностей:

По функциональному назначению все склады делятся на пять разновидностей:

1. склады перевалки (оборота) грузов в транспортных узлах при выполнении смешанных, комбинированных и других перевозок;

2. склады храпения, обеспечивающие концентрацию необходимых материалов и их хранение для соответствующего функционирования производства;

3. склады комиссионирования, предназначенные для формирования заказов в соответствии со специфическими требованиями клиентов;

4. склады сохранения, обеспечивающие сохранность и защиту складируемых изделий;

5. специальные склады (например, таможенные склады, склады временного хранения материалов, тары, возвратных отходов и т. д.).

По конструктивным характеристикам склады подразделяются на закрытые, полузакрытые (имеющие только крышу или крышу и одну, две или три стены) и открытые площадки.

В зависимости от специфики и номенклатуры хранимых материалов склады подразделяются на универсальные и специализированные. В универсальных складах хранятся материальные ресурсы широкой номенклатуры. Специализированные склады предназначаются для хранения однородных материалов (например, склад чугуна, лакокрасочных материалов и т. д.).

Различают склады и по степени механизации складских операций: немеханизированные, механизированные, автоматизированные и автоматические.

К основным функциям склада можно отнести следующие:

1. Создание необходимого ассортимента в соответствии с заказом потребителей. Склады торговли осуществляют преобразование производственного ассортимента в потребительский в соответствии с заказом клиента. Создание нужного ассортимента на складе содействует эффективному выполнению заказов потребителей и осуществлению более частых поставок в том объеме, который требуется клиенту.

2. Складирование и хранение. Выполнение этой функции позволяет выравнивать временную разницу между выпуском продукции и ее потреблением, дает возможность на базе создаваемых запасов обеспечивать непрерывный производственный процесс и бесперебойное снабжение потребителей. Хранение товаров в распределительной системе необходимо также и в связи с сезонным потребление некоторых товаров.

3. Унитизация партий отгрузки и транспортировка грузов. Многие потребители заказывают со складов партии «меньше чем вагон» или «меньше чем трейлер», что значительно увеличивает издержки, связанные с доставкой таких грузов. Для сокращения транспортных расходов склад может осуществлять функцию объединения (унитизацию) небольших партий грузов для нескольких клиентов до полной загрузки транспортного средства.

4. С целью обеспечения более высокого уровня обслуживания потребителей склады могут оказывать клиентам различные услуги: подготовка товаров для продажи (фасовка продукции, заполнение контейнеров, распаковка и т. д.); проверка функционирования приборов и оборудования, монтаж; придание продукции товарного вида; транспортно-экспедиционные услуги и т. д.

Эффективное функционирование складского хозяйства и входящих в него складов в системе логистики, независимо от их назначения и вида деятельности, возможно лишь при успешном решении целого ряда проблем.

Основным проблемам, с которыми фирмы сталкиваются при создании складского хозяйства и рационализации действующих складов являются:

- выбор между собственным складом и складом общего пользования;

- определение количества складов и размещения складской сети;

- выбор места расположения склада;

- определение вида и размера склада;

- разработку системы грузопереработки и складирования.

Каждая фирма может иметь собственные склады либо арендовать место в складах общественного пользования. Степень контроля выше, если фирма располагает собственными складами. Однако в этом случае склады связывают капитал, а при необходимости изменить место хранения фирма не может реагировать достаточно гибко. С другой стороны, склады общественного пользования не только взимают плату за арендуемые фирмой площади, но и оказывают дополнительные (платные) услуги по осмотру товара, его упаковке, отгрузке и оформлению счетов-фактур. Прибегая к услугам складов общественного пользования, фирма имеет широкий выбор как мест хранения, так и типов складских помещений.

В настоящее время проявляется стремление к интеграции и координации складского хозяйства, которое проявляется в различных формах: функциональной, организационной и межотраслевой или в их сочетаниях. Функциональная кооперация происходит на основе заключения двусторонних или многосторонних хозяйственных договоров о совместных складских операциях для сокращения связанных с ними затрат, а организационная интеграция – путем объединения владельцев оптовых складов в ассоциации. Организационное укрупнение складских предприятий оптовой торговли позволяет существенно уменьшить издержки обращения, поднять рентабельность, повысить производительность труда. Некоторые организации оптово-розничной торговли устанавливают кооперационные связи с обслуживаемыми предприятиями для лучшего совместного использования торговых и производственных складов. Иногда они ассоциируют свои торговые склады с транспортными терминалами или арендуют у последних неиспользуемые ими складские площади.

Количество складов и размещение складской сети.

Территориальное размещение складов и их количество определяются мощностью материальных потоков, спросом на рынке сбыта, размерами региона сбыта и концентрацией в нем потребителей, относительным расположением поставщиков и покупателей и т. д. Малые и средние предприятия, ограничивающие сбыт своей продукции одним или несколькими близлежащими регионами, имеют, как правило, один склад. Увеличение числа складов связано с изменением общих расходов на размещение складской сети.

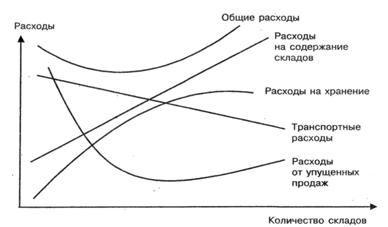

Зависимость общих расходов от увеличения количества складов в логистической системе показана на рис. 12.

При увеличении числа складов в системе уменьшаются транспортные расходы на доставку со склада конечному потребителю и расходы от упущенных продаж; одновременно происходит увеличение расходов на содержание складов и хранение запасов в связи с ростом процента на капитал, вложенный в запасы. Максимальное приближение складов к потребителям дает возможность более четко и точно реагировать на изменение их требований, что позволяет сократить расходы от упущенных продаж.

Принимая решение о количестве складов, предприятие должно исходить из условия минимизации общих суммарных издержек обращения.

На практике используются два варианта формирования и размещения складской сети – централизованная и децентрализованная система складов.

Централизованная система складирования включает в себя один крупный центральный склад, где накапливается основная часть запасов, и филиальные склады (в их числе и склады общего пользования), располагающиеся в регионах сбыта. В децентрализованной системе основная часть запасов концентрируется в сети складов, рассредоточенных в различных регионах в непосредственной близости от потребителя. Такая схема размещения складов наиболее

целесообразна в системе распределения, где основным клиентом выступает розничная сеть, осуществляющая заказы мелкими партиями, но с более частой периодичностью поставки.

целесообразна в системе распределения, где основным клиентом выступает розничная сеть, осуществляющая заказы мелкими партиями, но с более частой периодичностью поставки.

Рис. 12. Зависимость общих расходов на размещение складской сети от количества складов

Рис. 12. Зависимость общих расходов на размещение складской сети от количества складов

Система складирования как основа рентабельной работы склада.

Общая концепция решения складской системы в первую очередь должна быть экономичной. Экономический успех обеспечивается в случае, если планирование и реализация складской системы рассматриваются с точки зрения интересов всей фирмы, являясь лишь частью общей концепции склада. А рентабельность склада и будет, в конечном счете, основным критерием выбранной общей концепции.

Система складирования (СС) предполагает оптимальное размещение груза на складе и рациональное управление им. При разработке системы складирования необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и исходящими из него) и внутренними (складскими) потоками объекта и связанные с ними факторы (параметры склада, технические средства, особенности груза и т. д.). Разработка СС основывается на выборе рациональной системы из всех технически возможных систем для решения поставленной задачи методом количественной и качественной оценки. Этот процесс выбора и оптимизации предполагает выявление связанных между собой факторов, систематизированных в несколько основных подсистем. Итак, система складирования включает следующие складские подсистемы:

1. складируемая грузовая единица;

2. вид складирования;

3. оборудование по обслуживанию склада;

4. система комплектации;

5. управление перемещением груза;

7. «здание» (конструктивные особенности зданий и сооружений).

Каждая подсистема включает в себя целый ряд возможных элементов. При этом число элементов, составляющих основные подсистемы, может быть достаточно значительным, а сочетание их в различные комбинации еще более увеличивает многовариантность системы. Это означает, что альтернативный выбор всех конкурентных вариантов должен осуществляться в определенной последовательности с учетом технико-экономической оценки каждого из них.

Выбор рациональной системы складирования должен осуществляться в следующем порядке:

1. определяются место склада в логистической цепи и его функции;

2. устанавливается общая направленность технической оснащенности складской системы (механизированная, автоматизированная, автоматическая);

3. определяется задача, которой подчинена разработка системы

4. складирования;

5. выбираются элементы каждой складской подсистемы;

6. создаются комбинации выбранных элементов всех подсистем;

7. осуществляется предварительный выбор конкурентных вариантов из всех технически возможных;

8. проводится технико-экономическая оценка каждого конкурентного варианта;

9. осуществляется альтернативный выбор рационального варианта.

Выбор элементов складских подсистем ведется с помощью схем и диаграмм или разработанных программ на ЭВМ. Это обеспечивает методический подход с учетом всех возможных вариантов

Особенности складской подсистемы «здания».

Склады различаются по виду складских зданий (по конструкции): открытые площадки, полузакрытые (навес) и закрытые. Закрытые являются основным типом складских сооружений, представляя собой обособленное здание со складскими помещениями. Само здание может быть многоэтажным и одноэтажным, при этом последние в зависимости от высоты делятся на обычные (высотой, как правило, 6 м), высотные (высотой свыше 6 м) и смешанные с высотной зоной хранения (высота зоны хранения выше остальных рабочих зон). Приоритетным направлением является строительство одноэтажных складов. Одна из основных целей разработки системы – добиться максимального использования площадей и объемов склада. Поэтому в подсистеме «Здание» учитывают те особенности склада, которые непосредственно влияют на его вместимость по трем направлениям в пространстве: по ширине, длине, высоте.

Грузовая единица элемент логистики

Грузовая единица – это некоторое количество грузов, которые погружают, транспортируют, отгружают и хранят как единую массу.

Грузовая единица – это тот элемент логистики, который своими параметрами связывает технологические процессы участников логистического процесса в единое целое. Формироваться грузовая единица может как на производственных участках, так и на складах.

Верное решение по выбору грузовой единицы при проектировании логистического процесса обеспечивает:

1. единовременное транспортирование большего количества товара;

2. эффективное использование площади и объема склада;

3. возможность использования стандартного оборудования при погрузочно-разгрузочных и транспортно-складских (ПРТС) работах;

4. ускорение ПРТС работ;

5. минимизацию риска повреждения товара;

6. повышение безопасности логистических процессов.

Существенными характеристиками грузовой единицы являются следующие:

1. размеры грузовой единицы;

2. способность к сохранению целостности, а также первоначальной геометрической формы в процессе разнообразных логистических операций.

Рассмотрим грузовые единицы в разрезе их основных характеристик.

Расчет складских площадей.

Основным показателем, характеризующим то или иное складское помещение, является размер общей площади склада.

Общая площадь склада подразделяется на следующие составляющие:

1. грузовую или полезную, занятую непосредственно материальными ценностями или устройствами для их хранения;

2. оперативную, занятую приемными, сортировочными, комплектовочными и отпускными площадками, а также штабелями и стеллажами;

3. конструктивную, занятую перегородками, колоннами, лестницами и т. п.;

4. служебную, занятую под конторы и бытовые помещения.

Определение размера грузовой (полезной) площади склада может производиться двумя методами:

- по удельным нагрузкам;

- с помощью объемных измерителей.

По первому методу размер полезной площади определяется по формуле:

![]() ; (12)

; (12)

где Sпол – полезная площадь склада, м2;

Zmax – максимальный размер запасов, подлежащих хранению, т;

qдоп –допустимая нагрузка на 1 м2 полезной площади склада, т.

В этом случае общая площадь So6щ определяется по формуле:

![]() ; (13)

; (13)

где Ки – коэффициент использования общей площади склада.

Второй метод более точный. Полезная площадь склада определяется по формуле:

![]() ; (14)

; (14)

где Sст – площадь, занимаемая одним стеллажом, м2;

nст – количество стеллажей для хранения, шт.;

![]() ; (15)

; (15)

где nяо – общее количество ячеек стеллажей, необходимое для хранения максимального запаса, шт.;

nяст – количество ячеек в данном стеллаже, шт.;

![]() ; (16)

; (16)

где Vя – объем ячейки стеллажа, м2;

γ– удельный вес хранимого материала, т/м3;

Ко – коэффициент заполнения объема ячейки.

Для нормального осуществления своих функций склады должны быть в достаточной мере оснащены специальным оборудованием, т. е. оборудованием для хранения продукции и подъемно-транспортным оборудованием.

Оборудование для хранения – это различные виды стеллажей, предназначенные для хранения материалов, полуфабрикатов, деталей и готовых изделий. Конструкция стеллажей определяется видом подъемно-транспортных средств, применяемых на складе.

Склады должны иметь грузоподъемное и транспортное оборудование: робокары, электропогрузчики, подъемники, электроштабеллеры, кран-балки, тали и лебедки, авто - и электрокары, грузовые краны, транспортеры, краны-штабеллеры и т. д.

Широкое применение на складах находят механизированные и автоматизированные системы транспортирования грузов в зонах хранения и комплектования заказов. Для этих целей используются цепные и роликовые конвейеры для транспортировки поддонов, роликовые и ленточные конвейеры для перемещения тарно-штучных грузов, подвесные конвейеры, а также электрические подвесные дороги и напольные транспортные средства.

Хороший склад должен иметь большое количество ворот и удобных подъездов для транспорта, быть приспособлен для всепогодной работы, оборудован тепловыми завесами, системой вентиляции и т. д. Стоимость современного складского помещения может достигать 1 тыс. долл. за 1 м3.

При проектировании новых и реконструкции существующих складских устройств необходимо обеспечить:

- соответствие конструкции складских устройств принятой технологии работ по приему, хранению и отпуску материалов;

- соответствие фронта погрузочно-разгрузочных работ размерам грузооборота;

- максимальное использование площади и кубатуры складских помещений;

- возможность производства работ во всякую погоду и в любое время суток;

- свободное перемещение материалов и транспортных средств внутри складских помещений;

- соблюдение требований охраны труда, техники безопасности и противопожарной безопасности;

- высокую производительность труда работников склада;

- экономичность конструкции склада;

- удобство эксплуатации склада.

Проблема разработки системы складирования стоит достаточно остро как при строительстве нового склада или реконструкции действующих складских мощностей, так и при поиске наиболее рациональных технологических решений постоянно функционирующего склада.

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ:

1. Что такое склад?

2. Как классифицируются склады промышленных предприятий и фирм?

3. Перечислите основные функции складов.

4. Что такое унитизация и зачем она нужна?

5. Назовите формы и методы совместного использования складских устройств и помещений посредническими предприятиями и транспортными базами.

6. Что такое лизинг?

7. В каких случаях используют склады общего пользования (СОП)?

8. Назовите наиболее распространенные варианты размещения складской сети.

9. Назовите факторы, влияющие на число складов.

10. Назовите складские подсистемы, которые включает система складирования.

11. Назовите виды складских зданий.

12. Что такое грузовая единица?

13. Что такое базовый модуль?

14. Что такое пакетирование?

15. Как подразделяется оборудование для хранения грузов по роду хранимых материалов?

16. Как могут храниться штучные грузы?

17. Как хранятся сыпучие грузы?

18. Как хранятся жидкие грузы?

19. Что такое полезная площадь склада?

20. Назовите два способа определения полезной площади складов,

21. Что такое служебная площадь?

22. Что такое вспомогательная площадь склада?

23. Как подразделяются все погрузочно-разгрузочные машины?

ВОПРОСЫ ДЛЯ ОБСУЖДЕНИЯ:

1. Назовите основные проблемы, которые решаются складской логистикой. С какими ещё, на ваш взгляд, проблемами сталкивается складская логистика?

2. Что дает координация деятельности посреднических складских предприятий и транспортных складских баз?

3. Назовите основные преимущества и недостатки собственных складов и складов общего пользования.

4. Почему задача размещения и формирования складской сети является оптимизационной?

Практическое занятие № 8

РАСПРЕДЕЛИТЕЛЬНАЯ ЛОГИСТИКА

(рассчитано на 4 аудиторных часа)

Основные понятия

Логистика распределения – это комплекс взаимосвязанных функций, реализуемых в процессе распределения материального потока между различными оптовыми покупателями, т. е. в процессе оптовой продажи товаров.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |