2. FDD: «наиболее ранний срок исполнения», т. е. наивысший приоритет придается заказу с наиболее ранним сроком выполнения.

Выталкивающая и вытягивающая системы управления.

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться двумя принципиально различными способами: путем «выталкивания» пли «вытягивания» заказа.

Выталкивающая система управления материальными потоками основана на прогнозировании размера запасов сырья, материалов, деталей для каждого звена логистической цепи. Исходя из этого прогноза осуществляется управление всем многоэтапным процессом производства путем обеспечения оправданного объема материального запаса на каждой стадии обработки. Приданной системе управления материальными потоками предметы труда перемещаются с одного участка на другой (следующий по технологическому процессу) независимо от его готовности к обработке и потребности в этих деталях, т. е. без наличия соответствующего заказа. Материальный поток как бы «выталкивается» получателю по команде, поступающей из центральной системы управления производством.

Вытягивающая система предполагает сохранение минимального уровня запасов на каждом этапе производства и движения заказа от последующего участка к предыдущему. Последующий участок заказывает материал в соответствии с нормой и временем потребления своих изделий. План-график работы устанавливается только для участка (цеха)-потребителя. Участок-производитель не имеет конкретного графика и плана и работает в соответствии с поступившим заказом. Таким образом, изготавливаются только те детали, которые реально нужны и только тогда, когда в этом возникает необходимость.

Расчет длительности производственного цикла партии деталей.

Определение длительности производственного цикла партии деталей (партии одного предмета труда) можно проиллюстрировать применительно к ее механической обработке. Этот расчет является типовым и применяется с учетом специфики технологии в различных обрабатывающих цехах промышленных предприятий.

Длительность совокупного цикла механической обработки партии деталей при разных способах (видах) календарной организации процесса определяется по следующим формулам:

![]()

![]() (1)

(1)

![]() (2)

(2)

; (3)

; (3)

где Тn – длительность цикла обработки партии деталей при последовательном способе календарной организации процесса;

Тпр – длительность цикла обработки партии деталей при параллельном способе календарной организации процесса;

Тпп – длительность цикла обработки партии деталей при параллельно-последовательном способе календарной организации процесса;

n – размер партии одинаковых деталей, шт.;

m – число технологических операций, необходимых для изготовления данной детали;

tj – длительность j-й технологической операции детали;

tгл= max tj – наибольшая длительность технологической операции детали;

tmj – длительность меньшей из каждой пары смежных технологических операций детали.

Расчет оптимального размера партии

Для расчета оптимального экономически целесообразного размера партии используется расчетно-аналитический метод. Согласно этому методу все затраты по изготовлению партии деталей можно разделить на две категории.

Первая категория затрат остается постоянной при любом размере партии, а в пересчете на одну деталь снижается по мере увеличения размера партии. К этой категории относятся затраты по запуску партии деталей в производство, в том числе затраты по переналадке оборудования, затраты на подготовительно заключительные действия по каждой операции, затраты на оформление документации и т. п.

Вторая категория затрат – это переменные затраты, прямо зависящие от объемов выпуска продукции (удельные затраты материалов, оплата труда и т. п.). В каждый данный момент эти затраты неизменны в расчете на единицу продукции (деталь), но увеличиваются или уменьшаются в целом пропорционально количеству производимой продукции.

Экономически целесообразный размер партии nопт, минимизирующий удельную величину этих затрат и потерь, может быть исчислен по формуле:

; (4)

; (4)

где Сзап – затраты по запуску партии деталей в обработку (затраты на наладку, оформление документации, включение партии в график запуска и выдачу нарядов исполнителям, учет движения партии в ходе обработки и т. п.), руб.;

Сизг – затраты по изготовлению одной детали (материалы, зарплата и другие затраты цеховой себестоимости), руб.;

N – количество деталей, которые надо изготовить согласно программе на плановый период, шт.;

η – коэффициент потерь от связывания средств в незавершенном производстве, он равен норме прибыли на капитал.

Из-за необходимости в каждом конкретном случае учитывать ограничения и другие требования, накладываемые на оптимальный размер партии, при практических расчетах используется нормативный размер партии деталей, который устанавливается методом подбора: определяют минимально допустимый размер партии с точки зрения экономически целесообразного использования оборудования и корректируют его в сторону увеличения в зависимости от конкретных производственных условий.

Расчет длительности производственного цикла изделия

Производственный цикл изготовления изделия - цикл, включающий длительность цикла изготовления заготовок Тц. заг, длительность цикла механической обработки Тц. мех, длительность цикла сборки Тц. сб и время межцеховых перерывов:

![]() ; (5)

; (5)

где m – количество стадий в производстве;

tмц – время межцеховых перерывов (обычно tмц= 3–5 суток).

Длительность совокупного производственного цикла партии изделий измеряется в днях и используется для оптимизации организации производственного процесса во времени.

Длительность производственного цикла на каждой стадии производства определяется по ведущему производственному подразделению, в котором комплект деталей (заготовок) рассматриваемого изделия имеет наибольший совокупный цикл. Совокупный цикл механообработки комплекта деталей определяется по длительности цикла ведущей детали, имеющей наибольшую длительность цикла изготовления по сравнению с другими деталями этого комплекта. Длительность пребывания деталей в термическом, гальваническом и других цехах, куда детали (заготовки) передаются для выполнения специальных технологических операций, устанавливается укрупнено и включается в длительность цикла соответствующей детали (заготовки).

Длительность цикла сборки Tц. сб складывается из длительности цикла генеральной сборки Tц. г.сб и максимальной длительности цикла сборки сборочной единицы![]() .

.

![]() (6)

(6)

Длительности циклов генеральной сборки и сборки сборочных единиц определяются как суммы длительностей отдельных операций соответственно генеральной сборки и сборки сборочных единиц.

Длительность отдельных операций сборки Tсб. о. определяется по формуле:

![]() ; (7)

; (7)

где t0 – нормативная трудоемкость сборочной операции, ч;

С – количество рабочих, занятых на данной сборочной операции;

q – длительность рабочей смены, ч;

Кв – плановый коэффициент выполнения норм.

Цикл сборки определяется путем построения циклового графика сборки, который строится от «конца к началу», т. е. с момента завершения общей (генеральной) сборки, по операциям общей сборки и затем по операциям сборки сборочных единиц.

АВС – анализ

В логистике АВС – анализ применяют с целью сокращения величины запасов, сокращения количества перемещений на складах, общего увеличения прибыли, а также с другими целями.

В экономике широко известно правило Парето (20/80), согласно которому лишь 20% объектов, с которыми обычно приходится иметь отношения по поводу какого-либо дела, дает примерно 80% результатов этого дела. Вклад остальных 80% составляет только 20% общего результата.

Например, в торговле 20% наименований товаров дает, как привило, 80% прибыли предприятия, остальные 80% наименований товара – лишь необходимое дополнение, обязательный ассортимент.

Анализ ABC является вспомогательным средством для классификации хранимых изделий и основан на их стоимости

При анализе эффективности производства фирмы, выпускающей изделия разных номенклатур, а равно эффективности их материально-технического обеспечения целесообразно всю номенклатуру изделий разбить на три группы.

Группа изделий А: наиболее ценные изделия, на долю которых приходится около 80 % общей стоимости изделий, выпущенных фирмой, они составляют около 15-20 % наименований всего выпуска продукции. Группа изделий А должна находиться под строгим контролем, в режиме постоянного учета, т. е. изделия этой группы - основные в бизнесе фирмы.

Группа изделий В: средние по стоимости изделия (примерно 10-15 % общей стоимости выпуска), но в количественном отношении они составляют около 30 % общего выпуска, требует обычного контроля, периодического учета и внимания.

Группа изделий С: самые дешевые изделия (примерно 5-10 % от общей стоимости выпуска) и самые массовые по количеству наименований (более 50 % общего выпуска) и они нуждаются в эпизодическом контроле и учете.

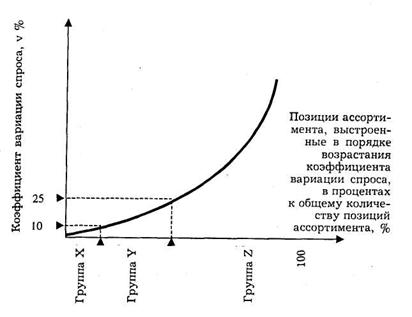

Рис. 2. Кривая анализа АВС

Графически метод ABC представлен на рис. 2. При построении кривой по оси ОХ откладывают объекты управления в порядке убывания значимости их вклада в конечный результат, выраженные в процентах к общему количеству объектов. По оси OY отмечают вклад каждого объекта в конечный результат, исчисленный нарастающим итогом, также выраженный в процентах.

Влияние вероятностного характера спроса на решения по управлению запасами (анализ XYZ)

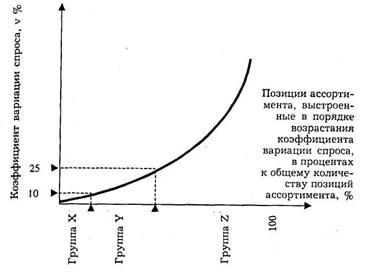

Анализ ABC позволяет дифференцировать ассортимент (номенклатуру ресурсов, а применительно к торговле – ассортимент товаров) по степени вклада в намеченный результат. Принцип дифференциации ассортимента в процессе анализа XYZ иной – здесь весь ассортимент (ресурсы) делят на три группы в зависимости от степени равномерности спроса и точности прогнозирования.

В группу X включают товары, спрос на которые равномерен, либо подвержен незначительным колебаниям. Объем реализации по товарам, включенным в данную группу, хорошо предсказуем.

В группу Y включают товары, которые потребляются в колеблющихся объемах. В частности, в эту группу могут быть включены товары с сезонным характером спроса. Возможности прогнозирования спроса по товарам группы Y– средние.

В группу Z включают товары, спрос на которые возникает лишь эпизодически. Прогнозировать объемы реализации товаров группы Z сложно.

Признаком, на основе которого конкретную позицию ассортимента относят к группе X, Y или Z, является коэффициент вариации спроса (v) по этой позиции. Среди относительных показателей вариации коэффициент вариации является наиболее часто применяемым показателем относительной колеблемости:

; (8)

; (8)

где xj – j-е значение спроса по оцениваемой позиции;

![]() – среднее значение спроса по оцениваемой позиции за период n;

– среднее значение спроса по оцениваемой позиции за период n;

n – величина периода, за который произведена оценка.

Величина коэффициента вариации изменяется в пределах от нуля до бесконечности.

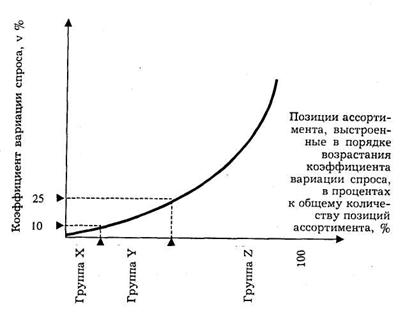

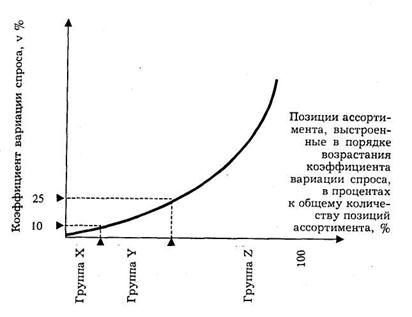

Построение кривой XYZ осуществляется в прямоугольных координатах (рис. 3). По оси ОХ откладывают позиции ассортимента в порядке возрастания коэффициента вариации спроса, выраженные в процентах к общему количеству позиций ассортимента.

Рис. 3. Кривая анализа XYZ

|

|

|

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ:

1. Дайте определение производственной логистики.

2. Что такое внутрипроизводственные логистические системы?

3. Каковы основные функции производственной логистики, дайте характеристику каждой.

4. Какой метод применяется для расчёта целесообразного размера партии?

5. Что такое производственный цикл?

6. Из чего складывается длительность цикла сборки?

7. Как определяется цикл сборки?

8. В чем суть принципа Парето?

9. Как вычисляется коэффициент вариации?

ВОПРОСЫ ДЛЯ ОБСУЖДЕНИЯ:

1. Что включает в себя концепция организации производства?

2. Охарактеризуйте воронкообразную модель.

3. Какие правила приоритетов используются в практике управления материальными потоками?

4. На чём основана выталкивающая и вытягивающая система управления материальными потоками?

5. С учётом чего применяется расчёт длительности производственного цикла партии деталей?

6. Что не учитывает статичное представление об экономически целесообразном размере партии?

7. В чём измеряется длительность совокупного производственного цикла партии изделий?

8. Как определяется длительность производственного цикла на каждой стадии производства?

9. Как определяется длительность пребывания деталей в термическом, гальваническом и других цехах?

10. С какой целью в логистике применяется анализ АВС?

11. Как построить кривую АВС?

12. Приведите примеры, учитывающие правило Парето?

13. Как построить кривую XYZ?

Практическое занятие № 4

ИНФОРМАЦИОННАЯ ЛОГИСТИКА

(рассчитано на 2 аудиторных часа)

Основные понятия

Оперативность получения информации оказывает значительное влияние на успешную деятельность фирмы во внешней среде. Вместе с тем в современной экономике информация приобрела и новое качество; она нередко генерирует возникновение и движение материальных потоков. Поэтому особую роль играет комплекс информационного обеспечения.

Информационная логистика является звеном, которое связывает снабжение, производство и сбыт.

Технологии безбумажных обменов информацией ‑ при такой системе на всех участках маршрута в любое время можно получить исчерпывающую информацию о грузе и на основе этого принимать управленческие решения.

Информационный поток – это информация, находящаяся в упорядоченном движении по заданным направлениям с фиксированными начальными, промежуточными и конечными точками.

Информационный процесс – это процесс, в котором информация рассматривается в качестве основного объекта с определенной последовательностью изменений. При этом имеет место сбор, анализ, преобразование, хранение, поиск и распространение информации.

Основные вопросы

1. Информационная инфраструктура.

2. Использование в логистики технологии автоматизированной идентификации штриховых кодов.

3. Функции логистической информационной системы.

4. Управление информационной системой с обратной связью.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

Поскольку качество планирования повышается вместе с ростом полноты информации и скорости обработки данных, службы материального обеспечения производственных предприятий должны оснащаться современной вычислительной техникой, образующей единую сеть и имеющей доступ в Internet.

Благодаря деятельности информационной логистики при обмене снабженческими данными повышается эффективность управления запасами. Обмен снабженческими данными, распространяемый на сеть фирм - поставщиков и транспортных компаний, позволяет изготовителю уменьшить затраты, связанные с обеспечением деятельности полной логистической цепи. Повысив ее эффективность, фирма-изготовитель получает ощутимую экономию. Эта экономия фактически делится в определенных пропорциях между тремя сторонами: изготовителем, поставщиком и транспортной компанией, компенсируя затраты на создание и содержание современных информационных систем, которые позволяют получать дополнительную прибыль от их использования.

Для обеспечения информационного обслуживания всей структуры материально-технического снабжения должны присутствовать следующие девять информационных элементов:

1. тип предмета снабжения;

2. количество или его объем;

3. происхождение предмета снабжения;

4.  его месторасположение (размещение);

его месторасположение (размещение);

5. время прибытия в пункт размещения;

6. время отправки из пункта размещения;

7. система транспортировки;

8. время транспортировки;

9. резервирование.

Перечисленные группы данных составляются для всех мест размещения и для каждого перевозимого объекта. С этой целью устанавливаются пункты считывания и передачи информации во всех местах размещения.

Для информационной поддержки сбытовой деятельности фирмы необходимо задействовать следующие основные виды информации, хранимые в памяти автоматизированных информационных систем:

1. история рынка сбыта (включая анализ по регионам), типы сбытовых операций;

2. прогнозы рынка и сбыта;

3. конкуренция: история, состояние, перспективы;

4. доля на рынке: история и анализ;

5. цены и ценообразование;

6. расходы;

7. модели рынка (сбыта);

8. контроль деятельности персонала;

9. территориальное планирование, циклы деловых поездок, персональное распределение командировок;

10. источники запросов перехода на новый продукт;

11. реестр покупателей;

12. исходящая и получаемая информация;

13. печатание и отправка почты;

14. контроль ответов и анализ результатов рекламной деятельности;

15. обсчет сбытовой деятельности;

16. движение заказа, выставление счетов, составление смет и отчетов;

17. доступ к внутренней и внешней информации и др.

Информационная логистика охватывает управление всеми процессами движения и складирования реальной продукции на предприятии, позволяя обеспечить своевременное и эффективное ее движение из точки возникновения в точку потребления с минимальными затратами и оптимальным сервисом. Для этого система в целом подвергается общей иерархической структуризации.

Логистическая система на производстве эффективна только тогда, когда создаются условия для ее интеграции в текущие производственные и коммерческие процессы. Эта проблема решается путем создания соответствующего информационного базиса.

Логистическая система предъявляет к своей «измерительной» сети следующие требования:

- быстрый и надежный, ручной или автоматизированный сбор данных о транспортных средствах и средствах производства;

- структурирование внутрипроизводственной информационной системы поддержки принятия решений, которая в каждый момент содержит актуальную информацию о ходе производственных процессов по каждому из участков.

Электронный обмен данными – это процесс, который позволяет с помощью компьютеров наладить связь и между компаниями заключать сделки по компьютеру. Чтобы реализовать эти возможности, компании применяют стандартные протоколы обмена и заключают между собой коммерческие договоры.

С помощью информационной логистики и совершенствования на ее базе методов планирования и управления в компаниях ведущих промышленных стран Запада происходит в настоящее время процесс, сутью которого является замена физических запасов надежной информацией о возможности быстрого получения необходимых ресурсов.

Через каждое звено логистической цепи проходит большое количество единиц товаров. При этом внутри каждого звена товары неоднократно перемещаются по местам хранения и обработки. Вся система движения товаров – это непрерывно пульсирующие дискретные потоки, скорость которых зависит как от потенциала (мощности) производства, ритмичности поставок, размеров имеющихся запасов, так и от скорости реализации и потребления. Для того, чтобы иметь возможность эффективно управлять этой динамичной логистической системой, необходимо в любой момент иметь информацию в детальном ассортименте о входящих и выходящих из нее материальных потоках, а также о материальных потоках, циркулирующих внутри нее.

Как свидетельствует зарубежный и отечественный опыт, данная проблема решается путем использования при осуществлении логистических операций с материальным потоком микропроцессорной техники, способной идентифицировать (распознавать) отдельную грузовую единицу. Речь идет об оборудовании, способном сканировать (считывать) разнообразные штриховые коды. Это оборудование позволяет получать информацию о логистической операции в момент и в месте ее совершения — на складах промышленных предприятий, оптовых баз, магазинов, на транспорте. Полученная информация обрабатывается в режиме реального масштаба времени, что позволяет управляющей системе реагировать на нее в оптимальные сроки.

Автоматический сбор информации основан на использовании штриховых кодов разных видов, каждый из которых имеет свои технологические преимущества. Например код с прямоугольным контуром – код ITF-14 печатается намного легче остальных кодов, что позволяет при менять его на гофрированных упаковках. Используется для кодирования товарных партий.

менять его на гофрированных упаковках. Используется для кодирования товарных партий.

В логистике дополнительно к другим кодам может применяться код 128. Этим кодом могут быть закодированы номер партии, дата изготовления, срок реализации и т. д.

В сфере обращения широкое применение получил код EAN, который часто можно встретить на товарах массового потребления.

EAN (European Article Numbering) International – добровольная некоммерческая неправительственная международная ассоциация. Ассоциация EAN управляет международной многоотраслевой системой товарной нумерации и стандартов штрихового кодирования, позволяющей идентифицировать и передавать информацию о продукции, услугах, предприятиях и транспортных единицах.

На территории Российской Федерации действует ассоциация автоматической идентификации ЮНИСКАН / EAN. ЮНИСКАН, так же как и ассоциация EAN, является добровольной некоммерческой и неправительственной организацией, состоящей из предприятий — членов ассоциации, использующих системы товарной нумерации и штрихового кодирования международной системы EAN. По состоянию на начало 2001 г. ассоциация ЮНИСКАН включала около 5000 предприятий-членов.

Имеется алфавит кода EAN, в котором каждой цифре соответствует определенный набор штрихов и пробелов. На этапе запуска товара в производство ему присваивается тринадцатизначный цифровой код, который впоследствии в виде штрихов и пробелов будет нанесен на этот товар. Первые две или три цифры обозначают код страны, который присвоен ей ассоциацией EAN в установленном порядке. Принято называть эту часть кода префиксом. Следующие шесть цифр – регистрационный номер предприятия внутри национальной организации. Совокупность кода страны и кода предприятия является уникальной комбинацией цифр, которая однозначно идентифицирует зарегистрированное предприятие.

Оставшиеся цифры кода предоставляются предприятию для кодирования своей продукции по собственному усмотрению. При этом кодирование можно просто начать с нуля и продолжать до 999. Таким образом, первые двенадцать цифр кода EAN однозначно идентифицируют любой товар в общей совокупности товарной массы.

Последняя, тринадцатая цифра кода является контрольной. Она рассчитывается по специальному алгоритму на основе двенадцати предшествующих цифр. Неправильная расшифровка одной или нескольких цифр штрихового кода приведет к тому, что ЭВМ, рассчитав по двенадцати цифрам контрольную, обнаружит ее несоответствие контрольной цифре, нанесенной на товаре. Прием сканирования не подтвердится, и считывание кода придется повторить. Таким образом, контрольная цифра обеспечивает надежное действие штрихового кода, является гарантией устойчивости и надежности всей системы.

В основе технологии штрихового кодирования и автоматического сбора данных лежат простые физические законы. Штриховой код представляет собой чередование темных и светлых полос разной ширины, построенных в соответствии с определенными правилами. Изображение штрихового кода наносится на предмет, который является объектом управления в системе. Для регистрации этого предмета проводят операцию сканирования. При этом небольшое светящееся пятно или луч лазера от сканирующего устройства движется по штриховому коду, пересекая попеременно темные и светлые полосы. Отраженный от светлых полос световой луч (в отличие от падающего луча имеет дискретный характер) улавливается светочувствительным устройством и преобразуется в дискретный электрический сигнал. Вариации полученного сигнала зависят от вариаций отраженного света. ЭВМ, расшифровав электрический сигнал, преобразует его в цифровой код.

Сам по себе цифровой код товара информации о его свойствах, как правило, не несет. Уникальное тринадцатизначное число является лишь адресом ячейки памяти в ЭВМ, которая содержит об этом товаре все сведения, необходимые для формирования машиночитаемых документов. Совокупность этих сведений образует так называемую базу данных о товаре. В последующем база данных должна передаваться по цепи товародвижения с помощью сети электронной связи или на машиночитаемых носителях.

Алгоритм вычисления:

1. сложить цифры, стоящие на чётных порядковых номерах;

2. полученную сумму умножить на три;

3. сложить цифры, стоящие на нечётных порядковых номерах без контрольной цифры;

4. сложить числа из пункта 2 и 3;

5. последнюю цифру полученного числа нужно вычесть из числа 10;

6. разность должна равняться контрольной цифре, в противном случае перед вами подделка.

Функции логистической информационной системы.

В ходе информационного процесса, протекающего в логистической системе, реализуются следующие функции:

1. сбор информации в местах ее возникновения;

2. анализ информации и ее преобразование;

3. накопление информации и ее хранение;

4. транспортировка информации;

5. фильтрация потока информации, т. е. отбор необходимых для того или иного уровня управления данных и документов;

6. объединение и разделение информационных потоков;

7. выполнение элементарно-информационных преобразований;

8. управление информационным потоком.

Управление информационной системой с обратной связью.

Информационная система с обратной связью существует там, где окружающая среда способствует принятию решения, которое оказывает влияние на эту среду, а значит и на дальнейшие решения.

Приведем примеры:

- принятие решений относительно числа обслуживаемых потребителей зависит от числа заказов и объема складских запасов;

- стремление конкурирующих фирм выпускать новые изделия увеличивает затраты на исследования и технические усовершенствования, что приводит к соответствующим изменениям в технологии производства.

Информационные системы с обратной связью имеют три характеристики: структуру, запаздывания и усиления системы.

Структура системы – структура, характеризующая взаимосвязь отдельных частей.

Запаздывания в системе с обратной связью – интервалы времени, возникающие между моментом получения информации, принятием решений, основанных на этой информации, и процессом выполнения этих решений. Запаздывание указывается, как правило, в неделях и представляет собой обычную величину для предприятия, изготовляющего товары длительного пользования.

Усиления в системе с обратной связью – усиления, проявляющиеся в тех случаях, когда действие оказывается более сильным, чем это можно предполагать исходя из ввода информации, определяющей регулирующие решения. Они обычно происходят во всей информационной системе, особенно при действующем порядке принятия решений в логистической системе.

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ:

1. Что такое информационная логистика?

2. Что представляет собой штриховой код?

3. Какие специфические функции должна выполнять логистическая информационная система?

4. Каков главный принцип создания логистической информационной системы?

5. Что организует информационная логистика?

6. Что такое информационный поток?

7. Что такое информационный процесс?

8. Где существует информационная система с обратной связью?

9. Что такое структура информационной системы с обратной связью?

10. Что такое запаздывания в информационной системе с обратной связью?

11. Что такое усиления в информационной системе с обратной связью?

ВОПРОСЫ ДЛЯ ОБСУЖДЕНИЯ:

1. Какие информационные элементы должны присутствовать для информационного обслуживания структуры материально-технического снабжения?

2. Какие преимущества дает использование в логистике технологии автоматизированной идентификации штриховых кодов в складском хозяйстве?

3. Какие преимущества дает использование в логистике технологии автоматизированной идентификации штриховых кодов на производстве?

4. Какие преимущества дает использование в логистике технологии автоматизированной идентификации штриховых кодов в торговле?

СИТУАЦИИ ДЛЯ АНАЛИЗА

1. Практика отечественных предприятий показывает, что поставка товаров потребителю в среднем занимает неделю с момента получения заказа от клиента. Запаздывания бухгалтерских операций и закупок составляют в розничном звене в среднем 3 недели от момента продажи вплоть до ее отражения в заявках на пополнение запаса. Время на отправку заказа по почте составляет 1/2 недели.

Оптовику требуется 1 неделя для оформления заказа, а отправка товаров розничному звену занимает еще 1 неделю. Аналогичные запаздывания имеют место также между оптовым звеном и заводским складом.

У производителя в среднем уходит 6 недель с момента принятия решения об изменении темпа выпуска продукции до момента, когда производство достигает нового уровня. Однако в высокоорганизованных логистических системах, функционирующих в странах с развитым рыночным хозяйством, периоды запаздывания значительно сокращаются.

Приведите примеры информационной системы с обратной связью с характеристиками запаздывания и усиления.

2. Проанализируйте любой цифровой код и наглядно покажите алгоритм вычисления.

Практическое занятие № 5

ЗАКУПОЧНАЯ ЛОГИСТИКА

(рассчитано на 4 аудиторных часа)

Основные понятия

Закупочная логистика есть процесс обеспечения предприятий материальными ресурсами, размещения ресурсов на складах предприятия, их хранения и выдачи в производство.

Целью логистики закупок является удовлетворение потребностей производства в материалах с максимально возможной экономической эффективностью.

Основные вопросы

1. Сущность задачи и функции закупочной логистики.

2. Служба снабжения на предприятии.

3. Механизм функционирования закупочной логистики.

4. Анализ определения потребностей и расчеты заказываемых материалов.

5. Определение методов закупок.

6. Закупки и организация собственного производства.

7. Получение и оценка предложений.

8. Основные требования к выбору поставщика.

9. Оценка результатов работы с поставщиками.

10. Документальное оформление заказа и поставок, проверка качества и количества получаемой продукции.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

Цель закупочной логистики достигается решением ряда задач:

1. выдерживание обоснованных сроков закупки сырья, материалов и комплектующих изделий;

2. обеспечение точного соответствия количества поставок потребностям в них;

3. соблюдение требований производства по качеству сырья, материалов и комплектующих изделий.

Логистика закупок выполняет следующие функции:

1. формирование стратегии приобретения материальных ресурсов и прогнозирование потребности в них;

2. получение и оценка предложений от потенциальных поставщиков;

3. выбор поставщиков;

4. определение потребностей в материальных ресурсах и расчет количества заказываемых материалов и изделий;

5. согласование цены заказываемых ресурсов и заключение договоров на поставку;

6. контроль за сроками поставки материалов;

7. входной контроль качества материальных ресурсов и их размещение на складе;

8. доведение материальных ресурсов до производственных подразделений;

9. поддержание на нормативном уровне запасов материальных ресурсов на складах.

В соответствии с концепцией логистики в процессе обеспечения предприятия предметами труда должны иметь место мероприятия по реализации системного подхода к управлению материальными потоками в пределах самой службы снабжения.

Рассмотрим два варианта организации снабжения, принципиально отличающиеся друг от друга возможностями реализации системного подхода к управлению материальными потоками в процессе обеспечения приятия сырьем.

.

Рис. 4. Реализация функции снабжения в процессе работы различных

подразделений предприятия

На рис. 4 представлен вариант организационной структуры предприятия с распределением перечисленных выше задач между различными функциональными подразделениями. Как видим, задачи, что закупить и сколько закупить, решаются дирекцией по производству. Здесь же выполняются и работы по складированию закупленных предметов труда.

Задачи, у кого закупить и на каких условиях закупить, решаются дирекцией по закупкам. Здесь же выполняются и перечисленные работы по снабжению, т. е. заключаются договоры, контролируется их исполнение, организуется доставка закупленных предметов труда. В результате функция управления материальным потоком в процессе снабжения предприятия сырьем и материалами разделена между различными службами и ее эффективная реализация затруднена.

Другой вариант, представленный на рис. 5, предполагает сосредоточение всех функций снабжения предприятия в одних руках, например, в дирекции по материально-техническому снабжению.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 |