Технологическая инструкция

участка производства водоотливов по изготовлению изделий из рулонного металла оцинкованного, окрашенного, с полимерным покрытием в пленке

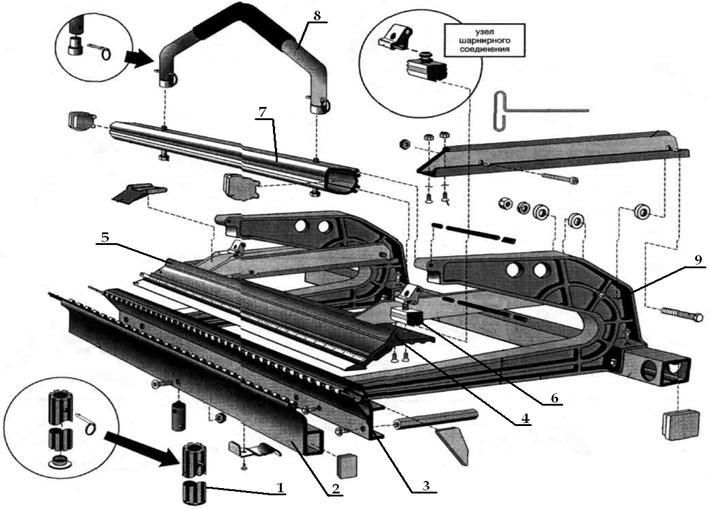

Основные узлы и детали листогибочного станка:

1. Ручка гибочной балки

2. Гибочная балка

3. Основная балка

4. Прижимная балка

5. Направляющая роликового ножа

6. Регулируемое шарнирное соединение (Замок)

7. Поворотная балка

8. Ручка поворотной балки

9. C – образный кронштейн

Общие задачи участка по производству водоотливов подразделяются на:

1. прием заявки

2. внимательное изучение и обработку

3. предварительный раскрой

4. оптимальный раскрой и нарезку

5. выполнение или непосредственно гибку

6. упаковку и маркировку заказа

7.сдачу продукции на склад готовых изделий

8. загрузку автомобилей готовыми изделиями

ВВОДНАЯ ЧАСТЬ

Сложность выполнения изделия зависит от технических параметров оборудования, а также от уровня подготовки выполняющего заявку и его профессионализма.

Листогибочные станки, установленные на нашем производстве имеют следующие технические параметры, определяющие условия и ограничения в изготовлении изделий:

· Размер от кромки прижимной балки до тыльной части С - образного кронштейна гибочного пресса 490 мм. (ограниченная глубина подачи), что влияет на раскрой листа и размеры полки при гибки изделия,

· Расстояние от основания С-образного кронштейна гибочного пресса до подвижного угла крепления прижимной балки, при ширине полки 180 мм высота волны изделия не более 80 мм, а при ширине полки 450 мм не более 60 мм,

· Размер зажимной полки на прижимной балке 30 мм, что позволит согнуть «П» - образный профиль с размером полки не менее 35 мм основания и не более 50 мм высоты сторон желоба,

· Усилия прижима позволяет делать загиб при минимальном входе металла в гибочный пресс не менее 10 мм (минимальная глубина подачи),

· Высота поворотной балки прижимного устройства и расстояние от кромки прижимной балки, влияют на величину угла, при загибе полки размером свыше 30 мм, максимальный угол загиба до 125 градусов.

Полная развертка изделия более 530 мм не позволяет раскраивать металл на станке, а сложное изделие с такой разверткой создает трудности изготовления по техническим параметрам станка. Поэтому при приеме заявки необходимо запросить рисунок с указаниями углов и размеров полок загиба, определить возможность изготовления и оговорить возникшие проблемы в изготовлении с мастером или начальником производства заранее.

В связи с большим весом рулона, его установка производится в местах доступных для работы крана - зачастую на улице, за пределами цеха. Рулон весом до 5-ти тонн вывешивается на независимый вал и центрируется. Центровка рулона производится при помощи регулируемых распор. Вал имеет два подшипника качения и приспособление для ручного раскручивания рулона. Отцентрованный на валу рулон, в дальнейшем барабан, устанавливается на навесной опоре. Для контроля провиса стальной ленты на выходе и удержания рулона от не контролируемой размотки навесная опора снабжена устройством фиксации рулона.

Чрезмерно сильное раскручивание барабана и резкая его остановка при помощи фиксатора может привести к поломки фиксатора либо схода барабана с навесной опоры. А это значит получение травм или увечий работником, загибы, вмятины и повреждение покрытия на ленте металла. Неправильная подача на приемный стол и большая скорость вращения барабана может привести к образованию провиса, а значит к заломам на ленте металла. Исходя из вышеизложенного, для контроля провисания ленты металла, правильной, ровной его подачи на приемный стол необходимой для раскроя длинны, нужны слаженные действия двух работников.

При работе с тонколистовым металлом на всех выполняемых операциях – при размотке рулона, резке, раскрое металла, его переноске и гибке, работники должны применять хлопчатобумажные перчатки.

Работники производственного участка подразделяются на профессии: рабочий производственных участков (1, 2 и 3 разрядов) и подсобный рабочий (1 разряд). Рабочие производственных участков сформированы в 3 бригады: 2 бригады – производственные, непосредственно изготавливают изделия, 3-я бригада – подсобная, отвечает за технический контроль, упаковку, сдачу готовой продукции на склад, погрузку(разгрузку) автомашин, а также выполняет другие виды работ по распоряжению мастера участка. Руководят каждой из этих бригад бригадиры.

Работники производственных бригад по своим обязанностям и выполняемым функциям разделяются на звенья в составе 2-х человек и распределяются на первый и второй номер. Каждое звено работает на отдельном листогибочном станке и по распоряжению бригадира может выполнять следующие работы:

1. Прием, изучение, предварительный раскрой, подбор заготовок со склада рабочих остатков, оптимальный раскрой, нарезка, маркировка нарезанных заготовок, передача заготовок на гибку.

2. Непосредственно гибка.

3. Полный цикл производства продукции, т. е. п.1+п.2.

Кроме того, в каждой производственной бригаде, назначается ответственный за проведение оптимального раскроя из числа опытных работников 3 разряда в задачу которого входит подготовка вариантов оптимального раскроя имеющихся заявок с максимально возможной минимизацией отходов и использования деловых остатков. Помощники ответственного за проведение оптимального раскроя (1-2 чел 1 разряда) по его распоряжению занимаются подбором деловых остатков, комплектуют нарезанные полосы-заготовки в соответствии с заявками и передают их гибщикам.

У гибочного пресса первый номер находится справа, а второй слева. Первый номер руководит процессом и отвечает за раскрой металла и изготовление изделия согласно указанной в задании геометрии. Второй номер принимает непосредственное участие в выполнении заявки и отвечает за переноску и складирование выполненных заказов. При выборе заготовок со склада учитываются допуски превышения требуемых размеров по ширине не более чем на 15 мм всей ширины, а по длине не более 50 мм длины заготовки. При ширине заготовки до 200 мм допускается отход 100 мм по длине.

![]() 15 мм

15 мм

50 мм (100 мм при ширине заготовки до 200 мм)

1. Приём заявки

Процесс выполнения задания начинается с приёма заявки. Заявки выдаются мастером производственного участка бригадирам производственных бригад и распределяются ими между первыми номерами, с фиксированием времени выдачи, времени выполнения, наименования заказчика, номера заявки, количества изделий. Если заявка содержит указания на стандартный элемент, следует убедиться в наличии эскиза с соответствующей разверткой по данному заказчику. Если заявка содержит указания на элементы графических изображений, рабочих чертежей, необходимо сразу обратить внимание на возможные сложности изготовления ( в частности убедится в соответствии указанной полной развертки изделия сумме всех размеров на рабочем чертеже, однозначном толковании чертежей изделий с разной шириной полки (раскосые) и т. п.) и потребовать, если это необходимо, разъяснений у мастера. Убедившись в возможности изготовления данных элементов, приступить к выполнению своего задания.

2. Внимательное изучение и обработка

Приступив к выполнению задания, первый номер начинает внимательно изучать заявку. Следует обращать внимание на явное несоответствие размеров (ширины, длины, количества), углов загиба, указания положения цвета, наличия значения в графе «развёртка», а также возможной персональной информации по отношению к клиенту со стороны менеджера-оператора с указанием дополнительных вариантов изготовления данной продукции. В этом случае может понадобиться дополнительная консультация у мастера. Только после этого, первый номер приступает к предварительному раскрою изделий.

3. Предварительный раскрой

Для осуществления предварительного раскроя изделий из гладкого листа, первому номеру необходимо помнить все допустимые значения, и иметь определённый навык теоритически-рационального расположения заданных размеров будущих заготовок на данной площади листа. Ширина рулона составляет 1250мм, длина неограниченна. На этом этапе первый номер должен реально определить: как и какое количество будущих изделий возможно нарезать от рулона без остатков. Учитывая возможность расположения элементов в нескольких вариантах, рекомендуется посоветоваться с опытными мастерами для определения оптимального варианта раскроя.

4. Оптимальный раскрой и подготовка к выполнению

Оптимальный раскрой позволяет изготовить максимальное количество полос-заготовок без остатков с отходом допустимых значений. Первый номер принимает решение и несёт ответственность за принятый вариант раскроя и появление некондиционных остатков. Следует подходить к этой операции с особой тщательностью и вниманием. (Семь раз отмерь – один раз отрежь).

Процесс нарезки включает в себя:

1. Отрез необходимой длины гладкого листа от рулона;

2. Разметку и нарезку полос от гладкого листа;

3. Выполнение этих операций с соблюдением всех норм безопасности;

4. Умение пользоваться роликовым ножом и другими дополнительными инструментами.

Поскольку разматывание рулона осуществляется вручную, имеется ряд рекомендаций для выполнения этой операции:

Первым номером даются указания на разматывание ленты металла с барабана и указываются меры безопасности при выполнении операции. (Раскручивание барабана производится вращением устройства от себя, чтобы избежать придавливания) НАПОМИНАЕТСЯ о контроле за скоростью вращения и недопускании провисания ленты на входе в оконный проём и на барабане. (Нарушение данных мер безопасности может привести к сходу барабана с навесной опоры, а это значит получение травм или увечий работником, загибы, вмятины и повреждение покрытия металла, а образование провиса - к заломам на ленте).

Формируя полосы-заготовки необходимо учитывать следующий порядок:

1. контроль длины размотки рулона;

2. фиксирование барабана сразу после размотки рулона;

3. точный замер необходимой длины при помощи рулетки на гладком листе;

4. поперечный разрез производится строго по линии соединяющей две метки при помощи стационарного роликового ножа (ножниц по металлу).

5. передвижение и перенос отрезанной части к рабочему столу осуществляется строго при помощи второго номера.

6.первый номер вместе со вторым номером, аккуратно переносят заготовку на рабочий стол, для окончательного раскроя листа на полосы нужных размеров.

Полосы нужных размеров формируются в результате необходимой разметки на заготовки и продольного реза металла с помощью роликового ножа.

7. первый номер, учитывая допуски ручного роликового ножа для раскроя, руководит разметкой полосы-заготовки металла (вычитая из нужной величины размера изделия 3,9 мм допуска ручного роликового ножа).

При нарезки полос следует соблюдать следующий порядок: первый номер устанавливает ручной роликовый нож в направляющие (ролики ножа должны строго встать на место и свободно перемещаться по направляющим) на прижимной балке гибочного пресса и подводит его к зафиксированному листу металла правой рукой, левой выравнивает лист так, чтобы он вошел в пазы раскроечного устройства роликового ножа. Движением роликового ножа от себя вдоль гибочного пресса, не допуская при этом схода роликового ножа с направляющих, производит резку, раскрой, листа металла на ленты, удерживая левой рукой отрезаемую заготовку. Второй номер принимает нож и заканчивает процедуру со своей стороны. Отрезанный лист поддерживается обоими участниками и не допускается его падения. Отрезанную часть переносят на рабочий стол. Роликовый нож аккуратно снимается с направляющих вторым номером и помещается на специально отведённое место. В том случае если остаётся деловой остаток, производятся его замеры, маркировка – длина и ширина в мм, вынос на склад.

Отрезанные полосы аккуратно укладываются на рабочий стол, но так, чтобы они не мешали продольному резу данного гладкого листа.

Если, после того как, большее количество полос-заготовок сформировано после раскроя и поиска деловых остатков, но имеются не найденные размеры полос, в этом случае необходимо произвести дополнительный оптимальный раскрой от гладкого листа и получить недостающие размеры. Эта операция не менее ответственна, поскольку недопустимых остатков быть не должно. Минимально допустимые деловые остатки по длине – 1400 мм, по ширине – 180 мм.

Маркировка заготовок производиться по мере их изготовления маркером на тыльную сторону наносится размер заготовки в мм (отлив стандартный — ширина полки х длинна изделия, доборный элемент — длинна изделия, номер позиции в заявке, либо буква «К» - если это стандартный козырек заказчика, либо номер рисунка, если есть ссылка на рисунок), при необходимости номер или наименование заказа.

5. Выполнение или гибка

Допуски: минимальная глубина подачи – 10мм

максимальная – 500мм/.

Оба участника занимают необходимое местоположение непосредственно перед листогибом. Первый номер находится справа, руководит процессом и контролирует производство изделия.

С помощью усилия на специальные устройства рукоятей, отжимается верхняя часть гибочного пресса и осуществляется подача полосы до метки. Метка должна совпадать с кромкой прижимной балки пресса по всей длине изделия. После этого необходимо сделать предварительный прижим полосы будущего изделия для его фиксации и по команде первого номера произвести жёсткий прижим приведя в движение рукояти верхней части пресса (приводит ручку в вертикальное положение). Движение к прижиму, должно быть выполнено строго синхронно, действия согласованны. Недопустимы резкие движения, рывки, чрезмерные усилия, удары. Далее, первый номер проверяет надежность фиксации листа металла в гибочном прессе по всей длине полосы с помощью второго номера.

Для гибки капиноса и краевых замков или «ребер жесткости», метки ставятся на тыльной, огрунтовонной стороне металла. Для формирования водоотводящего капельника и крепежной полки, метки ставятся на лицевой окрашенной стороне металла. Производя смену направлений гибки, разворачивая заготовку, происходит формирование изделия. Гибка осуществляется путем поворота гибочной балки, закрепленной на специальной оси, вокруг переднего края гибочного пресса и осевой балки.

После этого первый номер устанавливает на направляющих прижимной балки устройство для измерения угла загиба (если это необходимо). Одновременно со вторым номером, движением рук на себя и вверх производит поворот гибочной балки вокруг своей оси, загибая металл вокруг кромки прижимной балки, до величины нужного угла гиба и дает команду прекратить загиб второму номеру.

Первый номер (при необходимости) проверяет угол по шкале устройства мерного угла и при необходимости, если угол не соответствует требуемой величине, дает команду второму номеру на дожатие, либо на разгиб угла.

Далее, после выполнения операции, одновременно со вторым номером движением прижимной ручки от себя, в сторону опорной балки гибочного пресса, первый номер открывает прижимное устройство, (действия работников должны быть строго синхронны) освобождая металл от фиксации и вынимает заготовку из гибочного пресса.

Первый номер определяет направление следующего загиба, разворачивает заготовку (следя за тем, чтобы никого не ударить острой кромкой металла) и подает ее второму номеру. Операция повторяется до окончательного формирования изделия.

По мере изготовления элементов, готовые изделия маркируются (указывается длина, ширина, номер заказа по спецификации заказчика) и ставятся в специально отведённое место. Важно помнить, что контроль качества производимых бригадой изделий, осуществляется на всём протяжении производственного процесса!!!

Значение элементов изделия не может иметь отклонений более 1мм от заданных. В противном случае изделие будет считаться браком.

6. Упаковка и маркировка заказа

С целью предотвращения повреждений при транспортировке и погрузке, бригада подсобных рабочих упаковывает продукцию. По распоряжению мастера участка упаковка может производиться в производственных бригадах. Готовые изделия помещаются на рабочий стол и тщательно оборачиваются в упаковочную бумагу и закрепляются скотчем в 2-х местах при длине изделия до 1500мм в длину, в других случаях, упаковка скотчем выполняется в 3-х и более местах. На упаковку приклеивается заполненный лист упаковочного бланка.

Первый и второй номера маркируют изделия в процессе нарезки заготовок с указанием размеров заготовки в мм и, по необходимости, номера или наименования заказа. При упаковке заказа бригадой подсобных рабочих лист упаковочного бланка заполняется их бригадиром (либо назначенным им опытным работником) на основании приложенной заявки на производство после проверки фактического соответствия количества изделий заявке и отметки ответственного за технический контроль. При упаковке заказа в производственной бригаде лист упаковочного бланка заполняется первым номером звена, произведшего гибку.

В упаковочном бланке указывается наименование покупателя, номер заявки на производство, при необходимости номер или наименование заказа, количество упакованных в данной пачке изделий, дата и фамилия исполнителя, произведшего упаковку В случае неправильной упаковки изделий, повлекшую их порчу или порчу других изделий, несоответствия количества изделий в пачке указанному на ярлыке, небрежному заполнению ярлыка всю ответственность несет работник, указанный на ярлыке.

7. Сдача продукции на склад готовых изделий

После маркировки упакованной продукции подсобные рабочие по распоряжению бригадира переносят изделия на склад готовой продукции, при этом заявка на производство передается мастеру производственного участка.

При расстановке изделий на складе следует располагать пакеты так, чтобы можно было без затруднений прочитать наименование заказчика, номер заказа и имелся свободный доступ к любому заказу. Пакеты длиной свыше 3-х метров следует хранить на стеллажах.

8. Загрузка автомобилей готовой продукцией

Загрузка готовой продукции в автомобили производится подсобными рабочими под руководством кладовщика в следующем порядке.

Кладовщик называет наименование клиента, номер заказа, подсобные рабочие находят эти изделия на складе и должны громко назвать количество изделий. Получив команду от кладовщика на погрузку они должны соблюдая меры предосторожности вынести пакет с изделиями из цеха, поднести его к автомашине, назвать клиента и количество изделий в пакете и под руководством водителя аккуратно разместить продукцию в кузове. Следует постоянно иметь в виду, что продукция может быть испорчена при неаккуратном обращении, ответственность за порчу продукции при загрузке несут подсобные рабочие, производившее непосредственную загрузку.

Подсобные рабочие при погрузке обязаны неукоснительно соблюдать все распоряжения кладовщика. Запрещается: выполнять какие-либо действия по отгрузке продукции без команды кладовщика; производить загрузку изделий в кузов автомашины при отсутствии водителя.

По распоряжению мастера к погрузке автомашин могут привлекаться рабочие производственных бригад.