![]()

NACIONВLAIS TEHNOLOМISKAIS INSTITЫTS

Rоga, LV 1021, Pпavnieku iela 1-1, tвlr./fakss +371 67136959, mob. +371 29443211, E-mail: *****@***com , www. institut. lv , www. panzer. lv

УТИЛИЗАЦИЯ ОТХОДОВ БИОМАССЫ (ПТИЦЕФАБРИКИ).

(линия с производительностью 4,5 т/час)

1. Первоначальные предположения.

2. Описание процесса.

3. Описание установки.

4. Основные технические параметры установки.

5. Ликвидации диоксинов и фуранов.

6. Ориентировочная стоимость проекта.

7. Эксплуатационные расходы.

Первоначальные предположения:

Описанная технологическая линия предназначена для утилизации органических отходов (биомассы), в том числе куриного помета, перьев, опилок, торфа, древесных отходов и т. д. Она будет предназначена для производства электроэнергия и тепловой энергии, которая будет предоставляться (например, в виде горячей воды, или пара - в зависимости от потребностей получателя).

Предположения:

• Производительность: до 4500 кг/час влажных отходов.

• Относительная влажность отходов: около 46 - 50% (по весу) для помета и 70% при утилизации перьев (по данным измерений VIRSMA 1-018/11 и на основе результатов испытаний, проведенных Научно-исследовательским центром компании " ATON-HT SA).

• Структура перерабатываемого материала: взвешенные частицы, с фракций до 2 см.

• Продукт процесса: карбонизат и пепел, а также энергии в виде электричества и тепловой энергии (горячего потока газа).

• Состав удаляемых газов не будет представлять угрозу для окружающей среды - в соответствии с правилами, действующими в Европейском союзе - (конкретные меры, описанные далее в этом документе.

• Конечный продукт не будет содержать вещества, вредные для человека и окружающей среды.

Описание процесса:

Предлагаемый процесс утилизации биологических отходов с одновременным производством электроэнергии и полезной тепловой энергии основан на оригинальной технологии МТТ разработанной в фирме ATON-HT S. A., г. Вроцлав и охраняются патентными заявками в Польше и Европейском Союзе, США, Канаде и Японии.

Процесс МТТ (микроволновая термическая обработка, Microwave Thermal Treatment) включает в себя нагрев (термообработку) материалов сфокусированным пучком микроволн, излучаемых одним или несколькими излучателями и направленных непосредственно на нагреваемый материал. Важной особенностью является нагрев всего объема отходов, при условии контролированного состава газа в рабочей камере. В зависимости от характера микроволнового процесса, нагрев может проводиться в отсутствие или большом дефиците кислорода (например в среде инерционные газов), или с избытком содержания кислорода, а также в среде других газов. Не менее важным является эффект, связанный с нагревом материала без "посредничества" стенок рабочей камеры.

В описываемом процессе, температура стенок рабочей камеры ниже, чем температура утилизируемых отходов, что позволяет полностью исключить негативные процессы осаждения угольного шлака и других веществ, на стенки рабочей камеры. В процессах осуществляемых с помощью традиционных методов в тепловой энергии, необходимых для передачи тепла материалу, тепло подается через нагрев стенки камеры. В этом случае происходит осаждение шлаков на стенах. Такой процесса нагрева крайне неэффективен, и часто способствует ускоренной коррозии стенок камеры.

В процессах осуществляется традиционными конвенциональными методами, тепловая энергия, необходимая для нагревания обрабатываемых термически отходов, подается через горячие стенки камеры и из за осаждения шлаков на стенах камеры, процесс нагрева протекает очень неэффективно, и часто приводит к ускоренной коррозии стенок камеры.

Нагрев отходов до высоких температур (500 - 900є C) бесконтактным способом с помощью микроволновой энергии осуществляется, в частности, в реакторах ATON - HR и позволяет осуществить такие процессы, как:

- пиролиз органических веществ, с возможностью регулируемого "восстановления" пиролитических газов, легких и тяжелые углеводородов, и т. д. - в зависимости от структуры и химического состава отходов,

- полная газификация органических веществ

- частичное или полное сжигание отходов.

Удаляемые при этом газы, в описываемом процессе термического разложения отходов, требуют эффективной очистки, в том числе необходимость улавливания пыли и сжигания неокисленных компонентов.

Для решения этой задачи служит реактор MOS (микроволновая система окисления Microwave Oxidation System), в котором газы, выделяющиеся во время микроволнового нагрева отходов, вводятся в камеру, заполненную керамическими элементами, эффективно поглощающими микроволновую энергию.

Керамические элементы нагревается микроволнами до температуры около 1000 - 1200° С. Очищаемые газы, в турбулентном потоке пропускаемые через слой горячих керамических элементов, также нагреваются до высоких температур и эффективно окисляются.

Процесс сгорания очень эффективный, особенно после прохождения через горячую керамику, поскольку она является дополнительным элементом, катализирующим процесс окисления.

Описание процесса термического разложения органических отходов в реакторах МТТ ATON-HT S. A. и продуктов дожигания газов описан в рекламных материалах, прилагаемых к настоящему документу.

Описание установки.

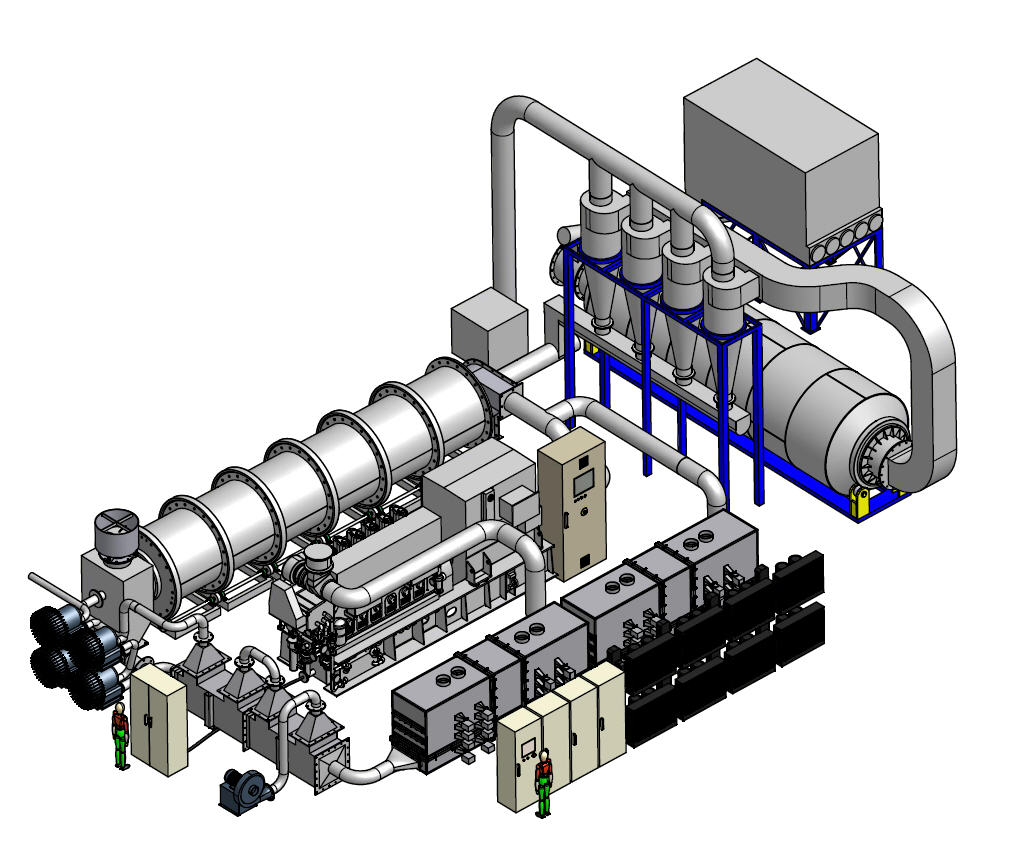

Реакторы ATON–HR и ATON - MOS являются наиболее важными функциональными единицами, включенными в описанную установку. Весь этот блок должен включать ряд других устройств, как для перевозки отходов, дозирования, сушки и т. д. На блок-схеме - рисунок 1 показана структура полного спектра технологий с отдельными ключевыми устройствами.

Отходы хранятся в отдельных емкостях. Конструкция резервуаров должна обеспечивать легкую загрузки и получение материалов. Предлагается установить танки, в которых могут быть размещены до 2 м3 отходов, причем загрузка будет осуществляться в верхней части бака, а получения материала будет осуществляться в сушилку с помощью шнека из нижней части бака. Отходы не должны оставаться в баке больше, чем на несколько часов.

Для обеспечения непрерывного и стабильного функционирования электрического генератора, необходимо дозирование различных отходов в соответствующих пропорциях, с тем чтобы обеспечить равномерность во время генерирования электроэнергии. Предлагаем применять типовую ковшовую систему подачи материала с автоматическим управлением с помощью микропроцессорного контроллером в соответствии с установленными технологическими процедурами.

Важным элементом оборудования является установка для сушки отходов. Предполагается, что сушилка будет снижать относительную влажность отходов:

- С 45-50% до примерно 10% (для куриного помета),

- С 70% до 10% (для перьев)

а так же около 10% для других биологических отходов.

Предлагается использовать флюидальные сушилки польской компании KLIMAPOL из Люблина. Для обеспечения оптимальной эффективности процесса необходимо использование двух сушилок типа SFO 150 с рекуперацией тепла и очисткой воздуха. Информация о предлагаемых сушилках, и наиболее важных технических данных приведена на веб-сайте WWW. . pl.

Рис. 1. Блок схема оборудования.

Реактор ATON - HR 5000 с требуемой производительностью (2500кг/ч - 4000 кг/ч) показан на рисунке 2. Процессорная камера выполнена из металлического барабана с тепловой изоляцией из нескольких слоев соответствующе подобранной керамики. Микроволновая энергия подается в барабан через прямоугольный волновод, размещенный в оси барабана и завершается специальным излучателем, излучающим микроволны на перемещающийся материала внутри барабана. Параметры микроволнового генератора: частота 915 МГц, выходная мощность 150 кВт.

Материал вводится в реактор с помощью шнека с регулируемой производительностью. С другой стороны барабана в камеру подается воздух, которые поступает таким образом, что перемещается вдоль барабана в направлении, противоположном направлению перемещения материала.

Рис. 2. Визуализация технологической линии с реактором ATON HR 5000.

Остатки биологических отходов (после процесса сгорания в камере реактора ATON HR) также удаляются с помощью шнека на другую сторону камеры реактора – с предварительным охлаждением в потоке холодного воздуха, поступающего в реактор.

В случае утилизации отходов помета ожидается, что вес продукта после процесса будет составлять только 5-9% от первоначального. Эти данные основаны на результатах испытаний, проведенных в Центре исследований компании "ATON", выполненных с использованием реактора ATON HR - LAB (лабораторный вариант реактора ATON HR).

В продуктах процесса имеются прежде всего оксиды кальция, фосфора, некоторых минералов и некоторое количество угля.

Примеры результатов исследований продукта переработки органических отходов - в Приложении 2

Как отмечалось ранее, не менее важным элементом оборудования является реактор ATON - МОS, которые удаляет выходящие из реактора ATON HR газы.

Конструкция реактора ATON - МОS адаптированная с реактором ATON HR 5000 показана на рисунке 3

Рис. Конструкция реактора ATON MOS 3000

1 - "горячий" циклон

2 – камера предварительного сгорания,

3 - газовая горелка,

4 – камера многосекционного дожигания,

5 – микроволновые генераторы,

6 - электрические обогреватели, встроенные в керамические оболочки

7 - заключительный теплообменник

8 – клапан, разделяющий поток горячих газов

9 - канал подачи горячих газов в циклон и/или в предварительный теплообменник (1).

Газы из реактора ATON HR 5000 направляются в циклон, с целью удаления из воздуха частиц пыли, уносимых газом. Затем, эти газы направляются в камеру предварительного сжигания, где, в зависимости от настройки клапана дозирования количество дополнительного воздуха, производится частичное сжигание не сгоревших компонентов. В камере предварительного сжигания установлена газовая (или масляная) горелка, которая используется для начального быстрого нагрева реактора ATON MOS (до работы) и возможного дополнительного нагрева очищенного газа в случае, когда энергия, выделяющаяся в процессе сгорания этих газов, слишком мала, для поддержания высокой температуры внутри реактора ATON MOS.

Соответствующее дожигание газов происходит в многосекционной процессорной камере, частично заполненной керамической арматурой, поглощающей микроволны.

Поток очень горячих (и очищенных) газов в контролируемом процессе смешивается с холодным воздухом. Этот процесс предназначен для снижения температуры газа до температуры 550°С с целью подачи его на электрический генератор, работающий на основе так называемого процесса Стерлинга.

Другим возможный способом производства электроэнергии является использование парогенератора и паровой турбины.

В установке, который является предметом данного исследования, как ожидается, будет использование двух генераторов компании TURBODEN A Pratt & Whitney Systems Comp. typu 12 HRS.

Каждый генератор может производить до примерно 1158 кВт электроэнергии и приблизительно 4817 кВт тепловой энергии.

Информация об этих источников электроэнергии содержатся на веб-сайте WWW. turboden. eu .

Условием генерации большого объема электроэнергии является использование достаточно большого объема биомассы с высокой теплотворной способностью.

Из предварительного анализа энергетической системы вытекает, что для эффективной генерации электрической мощности при утилизации около 4500 кг/час. биомассы теплота сгорания отходов должна превышать 20 – 23 МДж / кг.

Поэтому необходимо подбирать состав биомассы, например, с добавлением к высушенному куриному помету соответствующее количество опилок.

Краткое описанный процесс будет контролироваться с помощью микропроцессорного контроллера с визуализацией самых важных параметров для мониторинга и управления через сенсорный экран.

АСУ ТП включает в себя:

- Автоматическое дозирование и смешивание различных видов отходов (биомассы)

- Автоматическая подача материала для сушки смеси и управления процессом сушки (через связь сушилки с системой управления),

- Дозированная подача высушенного материала в камеру реактор ATON - HR

- Контроль рабочих параметров и автоматическое регулирование параметров в реакторе ATON HR

- Контроль температуры в важных секциях реактора ATON MOS

- Автоматическая регулировка состава смесь выхлопных газов, удаляемых из реактора ATON MOS, подачи охлажденного воздуха для оптимального обеспечения генератора тока TURBODEN,

- Информация о неисправностях в работе важных компонентов оборудования и параметров процесса.

Основные технические параметры установки.

Оборудование для утилизации биомассы характеризуется следующими техническими параметрами:

• Установка предназначена для утилизации и для когенерации энергии (тепловой и электрической).

• Производительность: до 4500 кг/ч биологических отходов (биомассы) при влажности 50% (помет кур) до 70% (перья).

• Мощность вырабатываемой электроэнергии: до 2 МВт (в зависимости от энергетической эффективности используемых биомассы).

• Мощность утилизации тепловой энергии до 4,2 МВт (в зависимости от энергетической эффективности используемых биомассы).

• установка будет состоять из 3 или 4 емкостей с различными видами отходов, дозатора с мешалкой для смешивания, с сушилкой (или двух) компании KLIMAPOL, реактора ATON HR 5000, реактор ATON MOS 3000, системы охлаждения удаляемых газов и двух генераторов электроэнергии TURBODEN 12 HRS.

• установка будет поставляться для трехфазной сети, 3 х 400 В, 50 Гц. Электрическая мощность до 340 кВт.

• сушилки, работающей на природном газе (или масле) с общим объемом потребления тепловой энергии: до 1,5 МВт. Потребление газа: до... ... .. ?

• СВЧ-генератор, установленный в реакторе ATON HR 5000: частота 915 МГц, выходная мощностью 150 кВт(мин), выход стандартного волновода WR... ...

• генераторы микроволнового поля, установленные в реакторе ATON MOS 3000: 24 генератора, мощностью 3 кВт (каждый) CW, с частотой 2,45 ГГц.

• Дополнительные газовая горелка (для запуска оборудования), установлена в камере предварительного сгорания в реакторе АТОН MOS: 150 кВт.

• Произведенная электроэнергия,: 3 х 400 В, 40 Гц, мощность до 2 МВт.

• Произведенная тепловая энергия в процессе когенерации: до 4,2 МВт - горячая вода.

С уважением

Председатель правления НТИ