Периодичность производственного контроля, в том числе по показателям безопасности, устанавливается изготовителем по согласованию с территориальными органами и учреждениям госсанэпидслужбы в соответствии с СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий».

Установка заданий, систем автоматического управления технологическими процессами производится по номинальным значениям параметров и показателей, указанных в типовой технологической инструкции.

3. Продуктовый расчет

Все молоко, поступающее на предприятие, подвергается разделению на нормализованное молоко ( Ж=5,5%) и сливки (Ж=16%), которые расходуются на производство смет аны Ж= 15%, йогурта Ж=5,5% и обезжиренного творога.

аны Ж= 15%, йогурта Ж=5,5% и обезжиренного творога.

Продуктовый расчет сметаны жирностью 15%

Количество сливок Ксл2, кг:

(3.1)

(3.1)

где, Км-количество молока сырья, кг; Ж н. м.-жирность нормализованного молока, %; Жм. - жирность молока сырья, %; Жсл.-жирность нормализующих сливок, %;

Ксл1= 20000( 5,5- 3,4)/ 16-5,5=4000 кг.

Количество нормализованной смеси Кн. м., кг:

Кн. м.=Км+Ксл. (3.2)

где, К н. м.- количество нормализованного молока Ксл.- количество сливок Кн. м.= 20000+ 4000=24000 кг.

Ксл= 60000(3,4 - 0,05)/ 16-0,05 * 0,995= 12539 кг

Количество вносимой закваски на обезжиренном молоке для производства сметаны, кг:

З=Ксл*Кз/100=385,35 кг (3.3)

Количество заквашенных сливок, кг:

К'сл= Ксл2+З; (3.4)

Ксл2= 12539 + 385,35 = 12924,35 кг

Количество сметаны с учетом потерь, кг:

Ксм= К'сл * 1000/1005

Ксм=12924,35* 1000/1005 = 12860,05 кг.

Ксм=12924,35* 1000/1005 = 12860,05 кг.

4. Выбор технологического оборудования для предприятия.

График организации технологических процессов построен для всех продуктов проектируемых цехов предприятия. Основой для построения служат: технологическая схема производства пр одуктов, данные продуктового расчета, продолжительность и характер смен, продолжительность вспомогательных операций при выработке молочных продуктов.

одуктов, данные продуктового расчета, продолжительность и характер смен, продолжительность вспомогательных операций при выработке молочных продуктов.

Построение графика предусматривает размещение технологических процессов в течение смены с целью рационального использования рабочих и оборудования. График отражает последовательность и продолжительность технологических процессов, объем производства в сутки и в смену. При построении графика определяется интенсивность непрерывных технологических процессов (количество продуктов перерабатываемых в час) и максимальное количество молока и молочных продуктов, единовременно перерабатываемых в периодических процессах или находящихся на хранении, что служит обоснованием для подбора оборудования.

График составлен на сутки месяца максимального поступления молока (от 0 до 24 ч). По горизонтали отложены слева направо часы суток (в масштабе 1 час-1см); по вертикали снизу в вверх – технологические процессы в последовательности, принятой технологической схемой. Сначала идут общие процессы (приемка молока и т. д.), затем последовательно процессы производства пастеризованного молока, стерилизованного молока, кефира, ацидофилина, зерненого творога, сметаны, сывороточного напитка «Росинка». Процессы технологической схемы дополнены процессами, не предусмотренными ТИ, но необходимыми для обеспечения нормальной работы предприятия и поточности производства(хранение, охлаждение, резервирование).

Для построения графика организации технологических процессов необходимо знать:

продолжительность смен 12 часов;

количество смен в сутки - 2;

первая смена начинается в 8  часов;

часов;

вторая смена начинается в 20 часов.

Приемка молока (сырья) начинается за час до начала рабочего дня (первой смены в 7 часов, второй смены - в 19 часов) для проведения технического контроля качества поступившего сырья в лаборатории предприятия. Затем молоко очищается, охлаждается и поступает в резервуар для промежуточного хранения для обеспечения дальнейшей беспрерывной работы оборудования.

Для производства продуктов выбран скользящий тип графика, т. к. он имеет непрерывные и периодические процессы. Интенсивность каждого технологического процесса определяется делением общего количества перерабатываемого молока или молочного продукта, участвующего в данном процессе, на продолжительность процесса.

Периодический процесс должен располагаться между двумя непрерывными процессами, начинаться с началом предыдущего непрерывного процесса и заканчиваться с окончанием последнего непрерывного процесса.

Промежуточное хранение сырого молока - периодический процесс, который начинается с начала приемки и заканчивается с окончанием пастеризации и охлаждения.

Построение графиков организации технологических процессов производства обеспечивает:

- организацию производства в течение смены и суток с целью максимальной загрузки оборудования и более рационального использования рабочей силы;

- сбалансированное распределение поступающего на переработку сырья.

4.1. Подбор и расчет технологического оборудования

4.1. Подбор и расчет технологического оборудования

Расчет и подбор технологического оборудования ведется на основании графика организации технологических процессов. Сначала подбираем ведущее оборудование.

Подбор оборудования непрерывного действия производят по интенсивности процесса (отношение массы продукта к продолжительности процесса), которую выбирают равной или ближайшей большей интенсивности работы оборудования. При большей интенсивности процесса определяют количество единиц оборудования, необходимое для обеспечения заданной интенсивности.

Подбор оборудования периодического действия ведется по продолжительности процесса (заполнение, подготовка, проведение операций, разгрузка и мойка), вместимости оборудования с учетом числа циклов в смену.

Доставка молока на завод осуществляется в автомолцистернах. Продолжительность приемки молока в каждую смену составляет 3 часа. Часовая пропускная способность оборудования для приемки молока:

Qчас=М / ![]() = 50 / 3 = 16,7 т/ч.-это среднее значение (4.1)

= 50 / 3 = 16,7 т/ч.-это среднее значение (4.1)

Но так как доставка молока происходит неравномерно, то можно условиться что в первый час приходит 20т молока, затем еще 20т во второй час, а в третий час приходит 10т молока. Для приемки молока необходимо предусмотреть оборудование производительностью 20 т/ч. Подбираем стационарно-измерительное устройство для приемки молока и охладитель, имеющие производительность 5 т / ч. Также ставим сепаратор-очиститель марки Я1-ОЦМ-5.

Емкость для промежуточного хранения молока должна вмещать 80-100 % от массы молока принимаемой за смену:

Ммол. см. х 0,8 х 2 = 50 х 0,8 х 2 = 80 т (4.2)

Выбираем емкости для хранения молока В2-ОХР-50 вместимостью 50 т в количестве 2 шт.

Далее оборудование подбираем в соответствии с ассортиментом продукции и технологиями производства продукции.

Для производства пастеризованного молока подбираем следующее оборудование: ППОУ А1 ОК Л-5, производительностью 5000 кг/ч, Сепаратор-сливкоотделитель А1-ОЦР-5, гомогенизатор А1-ОГМ-5. Два резервуара для промежуточного хранения молока В2-ОМ-10 (горизонтальные) Расфасовка пастеризованного молока ведется в пакеты типа «Пюр-Пак» по 1л на автомате марки Л5-ОПР-4,5 , производительностью 4500 кг/ч.

Л-5, производительностью 5000 кг/ч, Сепаратор-сливкоотделитель А1-ОЦР-5, гомогенизатор А1-ОГМ-5. Два резервуара для промежуточного хранения молока В2-ОМ-10 (горизонтальные) Расфасовка пастеризованного молока ведется в пакеты типа «Пюр-Пак» по 1л на автомате марки Л5-ОПР-4,5 , производительностью 4500 кг/ч.

В качестве сырья для выпуска сметаны планируется использовать сливки, полученные при нормализации молока, пошедшего на производство пастеризованного молока, простокваши, и биойогурта, напитка «бифитон», а также сепарировании молока. Таким образом, при производстве сметаны применяется следующее оборудование: резервуар для сбора и накопления сливок марки Я1-ОСВ-5, вместимостью 6300 кг; пастеризационная установка, обеспечивающая необходимые режимные условия обработки сливок, марки П8-ОЦП-2,5 , производительностью 2500 кг/ч. Гомогенизатор А1-ОГМ-2,5 После пастеризации сливки направляются в резервуары для сквашивания и созревания сливок марки Я1-ОСВ-4, вместимостью 4000 кг (в количестве 2шт).

5. Расчет площадей производственных помещений.

Компоновка производственных цехов должна обеспечивать грузовые потоки, взаимосвязь между п роизводственными цехами и другими объектами, удобное движение людей по заводской территории и т. д.

роизводственными цехами и другими объектами, удобное движение людей по заводской территории и т. д.

Ширина здания принята равной 48 м.

Расположение всех помещений в главном корпусе должно лучшим образом способствовать организации производства, обеспечивать необходимые противопожарные и санитарно-технические требования и нормы, предусматривать возможность дальнейшего расширения производства, замены или изменение расположения технологического оборудования, отвечать требованиям технической эстетики.

Основные цехи по возможности имеют естественное освещение. Камеры хранения готовой продукции расположены на северной стороне.

Приемка молока и мойка автоцистерн предусмотрена, совмещена с приемно-моечным отделением проездного типа с устройством воздушных завес и системы блокировки, которая исключает возможность одновременного открытия нескольких ворот.

Производственные помещения расположены по ходу технологического процесса, не допуская пересечения потоков сырья и готовой продукции.

Площадь цехов основного производства предварительно рассчитывают, умножая площадь, занимаемую оборудованием, на коэффициент запаса, который учитывает площади, занятые рабочими местами, проходами, лестницами и пр.

Таблица 5.1 Сводная таблица площадей производственных помещений

Наименование помещений | Площадь, м2 | Площадь в строительных квадратах (6x1 2м) |

Основное производство | 453 | 8 |

Камеры хранения готовой продукции | 136.7 | 2 |

Приёмно-моечное отделение | 144 | 4 |

Приёмная лаборатория | 18 | 0,25 |

Химико — бактериол | 108 | 2 |

Заквасочное отделение | 72 | 1 |

Отделение централизованной мойки | 72 | 1 |

Отделение хранения моющих средств | 36 | 0,5 |

КИП и лаборатория КИП | 36 | 0,5 |

Склад тары и упаковочных материалов | 108 | 2 |

Вестибюль | 36 | 0,5 |

Экспедиция | 72 | 1 |

Комнаты дежурных служб (слесаря и электрика) | 36 | 0,5 |

Комнаты начальника цеха и мастеров | 18 | 0,5 |

Комната оформления документов (2) | 36 | 0,5 |

Комната водителей (2) | 36 | 0,5 |

|

6. Обзор аналогов

6. Обзор аналогов

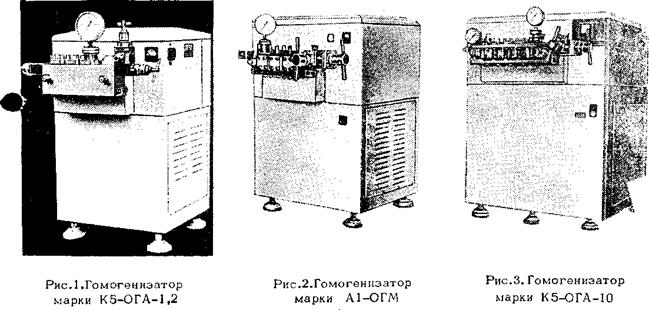

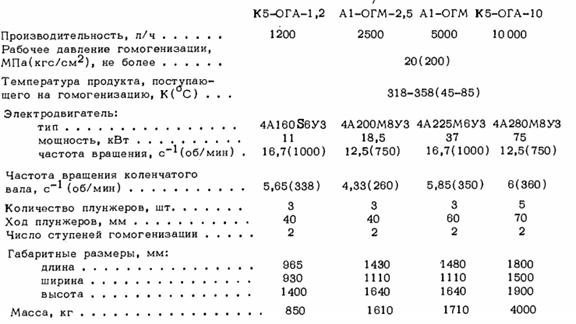

Гомогенизаторы марок К5-ОГА-1.2 (рис.1), А1-ОГМ-2.5, А1-ОГМ (рис.2) и К5-ОГА-Ю (рис. З) предназначены для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах, а также в смесях для мороженого. Применяются на предприятиях молочной промышленности в различных технологических линиях для обработки молока и молочных продуктов

Таблица 6.1 техническая характеристика

6.1 ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИП РАБОТЫ

6.1 ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИП РАБОТЫ

Гомогенизаторы марок К5-ОГА-1,2 А1- - ОГМ-2,5, А1-ОГМ и 5-ОГА представляют собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. Гомогенизаторы состоят из следующих основных узлов: кривошипно-шатунного механизма с системой смазки и охлаждения, плунжерного блока с гомогенизирующей и манометрической головками и предохранительным клапаном, станины с приводом. Привод гомогенизатора осуществляется от электродвигателя с помощью к пиноременной передачи.

Кривошипно-шатунный механизм гомогенизатора предназначен для преобразования вращательного движения, передаваемого клйноременной передачей от электродвигателя, в возвратно-поступательное движение плунжеров, которые посредством манжетных уплотнений входят в рабочие камеры плунжерного блока и, совершая всасывающие и нагнетательные ходы, создают в нем необходимое давление гомогенизирующей жидкости.

Кривошипно-шатунный механизм состоит из корпуса} коленчатого вала, установленного на двух конических роликоподшипниках; крышек подшипников; шатунов с крышками и вкладышами; ползунов, шарнирно-соединенных с шатунами при помощи пальцев; стаканов; уплотнений; крышки корпуса и ведомого шкива, консольно закрепленного на конце коленчатого вала. Внутренняя полость корпуса кривошипно-шатунного механизма является масляной ванной. В задней стенке корпуса смонтированы маслоуказатель и сливная пробка. Смазка трущихся деталей кривошипно-шатунного механизма гомогенизатора марки К5-ОГА-1,2 производится путем разбрызгивания масла вращающимся коленчатым валом.

Конструкция корпуса и сравнительно небольшие нагрузки на кривошипно-шатунный механизм гомогенизатора марки К5-ОГА-1 ,2 позволяют охладить масло, помещенное внутри корпуса, за счет теплоотдачи с поверхности в окружающую среду. Водопроводной водой охлаждают только плунжеры.

Гомогенизаторы марок А 1-ОГМ-2,5, А1-0 ГМ и К5-ОГА-Ю имеют принудительную систему смазки наиболее нагруженных трущихся пар, которая применяется в сочетании с разбрызгиванием масла внутри корпуса, что увеличивает теплоотдачу. Охлаждение масла у этих гомогенизаторов производится водопроводной водой посредством змеевика, охлаждающего устройства, уложенного на дне корпуса, а плунжеры охлаждаются-водопроводной водой, попадающей на них через отверстия в трубе. В системе охлаждения установлено реле протока, предназначенное для контроля за протеканием воды.

|

Рис.6.1 Общий вид гомогенизатора марки К5-ОГА-1,2:

1 - опора; 2 - станина; 3 - плита; 4 - электродвигатель; 5 - кривошипно-шатунный механизм; 6 - вкладыш; 7 - шатун; 8 - палец; 9 - ползун; 10 - манометрическая головка; 11 - плунжер; 12 - плунжерный блок; 13 - устройство для натяжения ремней; 14 - шкив ведущий; 15 - шкив ведомый; 16 - коленчатый вал; 17 – Блиновой ремень; 18 - предохранительный клапан

Рис.6.2. Общий вид гомогенизатора марки А1-ОГМ:

1 - станина; 2 - сливная пробка; 3 - маслоуказатепь; 4 - кривошипно-шатунный механизм; 5 - шатун; 6 - вкладыш; 7 - палец; 8 - ползун; 9 - плунжер; 10 - гомогенизирующая головка; 11 плунжерный блок; 12 - змеевик; 13 - электродвигатель; 14 - плита; 15 - устройство для натяжения ремней; 16 - опора; 17 - шкив ведущий; 18 - шкив ведомый; 19 - коленчатый вал; 20 - клиновой ремень; 21 - маслонасос

Рис.6.3. Общий вид гомогенизатора марки К5-ОГА-Ю: .

1 - станина; 2 - устройство для натяжения ремней; 3 - сливиая пробка; 4 - маслоука - эатель; 5 - кривошипно-шатунный механизм; 6 - крышка шатуна; 7 - коленчатый вал;8 - шатун; 9 - вкладыш; 10 - палец; 11 - ползун; 12 - манометрическая головка; 13- гомогенизирующая головка;плунжерный блок; 15 - плунжер; 16 - змеевик; 17 - электродвигатель; 18 - плита; 19 - опора; 20 - шкив ведущий; 21 - шкив ведомый;22-маслонасос

В состав принудительной системы смазки входят сетчатый фильтр, маспонасос с индивидуальным приводом, распределительная коробка, предохранительный клапан и манометр для контроля давления в масляной системе.

К корпусу кривошипно-шатунного механизма при помощи двух шпилек крепится плунжерный блок, который предназначен для всасывания продукта из подающей магистрали и нагнетания его под высоким давлением в гомогенизирующую головку. Плунжерный блок включает в себя блок, плунжеры, манжетные уплотнения, нижние, верхние и передние крышки, гайки, всасывающие и нагнетательные клапаны, седла клапанов, прокладки, втулки, пружины, фланец, штуцер и фильтр, который устанавливается во всасывающем канале блока. К торцовой плоскости плунжерного блока крепится гомогенизирующая головка, предназначенная для выполнения двухступенчатой гомогенизации продукта за счет прохода его под высоким давлением через щель между клапаном и седлом клапана в каждой ступени.

Гомогенизирующая головка представляет собой две одноступенчатые головки аналогичной конструкции, соединенные вместе и связанные каналом, позволяющим продукту переходить последовательно от первой ступени ко второй. Каждая из ступеней двухступенчатой гомогенизирующей головки состоит из корпуса, клапана, седла клапана и нажимного устройства, включающего стакан, шток, пружину и нажимной винт с рукояткой.

Регулировка давления гомогенизации производится вращением винтов. При установлении режима гомогенизации продукта на первой ступени устанавливают 3/4 необходимого давления гомогенизации, а затем на второй ступени вращением нажимного винта повышают давление до рабочего.

На верхней плоскости плунжерного блока крепится манометрическая головка, которая предназначена для осуществления контроля давления гомогенизации, т. е. давления на нагнетательном коллекторе плунжерного блока. Манометрическая головка имеет дросселирующее устройство, дающее возможность эффективно уменьшить амплитуду колебания стрелки манометра. Манометрическая головка состоит из корпуса, иглы, уплотнения, гайки, поджимающей уплотнение, шайбы и манометра с мембранным разделителем. К торцовой плоскости плунжерного блока со стороны, противоположной креплению гомогенизирующей головки, крепится предохранительный клапан, который предотвращает повышение давления гомогенизации выше номинального.

Предохранительный клапан состоит из винта, контргайки, пяты, пружины, клапана и седла клапана. На максимальное давление гомогенизации предохранительный клапан настраивается вращением нажимного винта, который передает усилие начатия на клапан посредством пружины.

Предохранительный клапан состоит из винта, контргайки, пяты, пружины, клапана и седла клапана. На максимальное давление гомогенизации предохранительный клапан настраивается вращением нажимного винта, который передает усилие начатия на клапан посредством пружины.

Станина представляет собой сварную конструкцию из швеллеров, обшитых листовой сталью. На верхней плоскости станины устанавливается кривошипно-шатунный механизм. Внутри станины на двух кронштейнах шарнирно крепится плита, на которой устанавливается электродвигатель. С другой стороны плита поддерживается винтами, регулирующими натяжение клиновых ремней.

Станина гомогенизаторов марок К5-ОГА-1,2, А1-ОГМ-2,5 и А1-ОГМ устанавливается на четырех, а гомогенизатора марки К5-ОГА-Ю на шести регулируемых по. высоте опорах. Боковые окна станины закрываются съемными крышками. Верхняя часть станины закрыта кожухом, предназначенным для ограждения механизмов от повреждений, и придания гомогенизатору необходимой эстетической формы.

Станина гомогенизаторов марок К5-ОГА-1,2, А1-ОГМ-2,5 и А1-ОГМ устанавливается на четырех, а гомогенизатора марки К5-ОГА-Ю на шести регулируемых по. высоте опорах. Боковые окна станины закрываются съемными крышками. Верхняя часть станины закрыта кожухом, предназначенным для ограждения механизмов от повреждений, и придания гомогенизатору необходимой эстетической формы.

Молоко или молочный продукт подается при помощи насоса во всасывающий канал плунжерного блока. Из рабочей полости блока продукт под давлением подается через нагнетательный канал в гомогенизирующую головку и с большой скоростью проходит через кольцевой зазор, образующийся между притертыми поверхностями гомогенизирующего клапана и его седла. При этом происходит диспергирование жировой фазы продукта,

В дальнейшем продукт из гомогенизирующей головки направляется по трубопроводу на дальнейшую обработку или хранение.

7. Общест роительное проектирование.

роительное проектирование.

Отопление, вентиляция и кондиционирование

Тепло для отопления, вентиляции и горячего водоснабжения вырабатывается в котельной, которая находится на территории предприятия, которая также обеспечивает тепло для ближайших жилых и промышленных зданий. Теплоносителем при централизованном теплоснабжении служит горячая вода или пар. Вода перемещается по наружным трубопроводам насосом, установленном в котельной. В качестве схемы теплоснабжения принимаем двухтрубную: горячая вода по трубам поступает в здание, отдает тепло для производства отопления, вентиляции, а затем возвращается в центральную котельную.

Кондиционирование идет совместно с вентиляцией и отоплением.

Норма расхода воды на производственные нужды составляет 6,5 м![]() /т сырья и составляет 542 м

/т сырья и составляет 542 м![]() в смену. Норма потребления воды на одного работающего составляет 25 л. Расход воды на пользование душами в промышленных предприятиях определяется по количеству душевых сеток из расчета 500 л/ч на одну сетку. Расход воды на поливку заводских территорий принимают при механизированном поливе 0,3-0,4 л на 1 м

в смену. Норма потребления воды на одного работающего составляет 25 л. Расход воды на пользование душами в промышленных предприятиях определяется по количеству душевых сеток из расчета 500 л/ч на одну сетку. Расход воды на поливку заводских территорий принимают при механизированном поливе 0,3-0,4 л на 1 м![]() территории на одну поливку. Источником водоснабжения принимаем подземные воды, т. к. они бактериально чисты. Для получения подземных вод обычно бурят водозаборные скважины. Отвод сточных вод ведется в городскую канализацию.

территории на одну поливку. Источником водоснабжения принимаем подземные воды, т. к. они бактериально чисты. Для получения подземных вод обычно бурят водозаборные скважины. Отвод сточных вод ведется в городскую канализацию.

Для удаления атмосферных осадков с кровель промышленных зданий делают внутренние водостоки. Сточные воды поступают во внутреннюю канализацию через приемники сточных вод.

Водоотвод внутренний, состоит из водоприемных воронок, стояков (водосточных труб, трубопроводов (подпольных)) и выпусков, примыкающих к коллектору ливневой промышленной канализации.

Водоприемные воронки, располагаются к продольным осям с привязкой 450 мм, а к поперечным – 500 мм. Такая привязка обеспечивает единообразие устройства отверстий в плитах покрытий и позволяет стыковать воронки со стояками.

8. Охрана труда и экологические мероприятия

8. Охрана труда и экологические мероприятия

График работы технологического оборудования составляется в соответствии с графиком организации технологических процессов, при этом возможно уточнение последнего с учетом технической характеристики и режима работы используемого на отдельных операциях оборудования.

В графике работы оборудования устанавливается продолжительность и очередность работы машин, проверяется правильность подбора и расчета их, он служит основанием для определения расхода электроэнергии, пара, холода на технологические нужды.

После окончания каждого технологического процесса производства необходимо проводить мойку и дезинфекцию или санитарную обработку.

На эффективность санитарной обработки оказывают влияние вид и состав загрязнений, качество используемой воды, свойства и условия применения моющих средств (концентрация, температура, скорость и продолжительность обработки).

Требования к качеству воды.

Вода, используемая для мойки, должна соответствовать СанПиН 2.1.4.1074-01 «Питьевая вода, Гигиенические требования к качеству воды централизованных систем водоснабжения. Контроль качества».

Свойства моющих растворов.

При выборе моющих средств учитывают смачивающее и эмульгирующее действие, омыление, набухание, пептизацию, умеренное пенообразование, некорродирующее действие на металлы. Моющее средство не должно быть токсичным, должно полностью растворяться и хорошо смываться с поверхности оборудования водой.

Для мойки технологического оборудования и тары используют индивидуальные средства: каустическую соду (гидроокись натрия), кальцинированную соду (карбонат натрия), тринатрийфосфат, полифосфаты натрия, азотную кислоту.

Эффективное моющее средство должно представлять собой многокомпонентную систему, в которой свойства отдельных её составляющих дополняют друг друга и пов ышают моющее действие.

ышают моющее действие.

В качестве щелочных моющих средств применяют технические моющие средства. К ним относятся такие моющие средства, как «Вимол», «Триас», «Мойтар», порошки А, Б. В их состав входят в различных соотношениях щелочные соли (кальцинированная сода, силикаты и фосфаты натрия), в качестве наполнителя - нейтральные соли (сернокислый, хлористый натрий) и поверхностно-активные вещества (сульфонол, синтанол).

Порошкообразное моющее средство «Вимол», безопасное в обращении, растворяется в воде. Растворы «Вимола» предназначены для механизированного и ручного способа мойки молочного оборудования (кроме теплообменных аппаратов), выполненного из нержавеющей стали, алюминия, стевла, а также эмалированной, полимерной тары.

Моющие средства «Триас», «Фарфорин» характеризуются повышенным содержанием поверхностно-активных веществ и рекомендуются при ручном способе мойки.

Приготовление растворов технических моющих средств требуемой для мойки концентрации осуществляется следующем образом. Сначала в ёмкости небольшой вместимости (200-300л) готовят концентрированный раствор (10-20%) путём растворения в горячей воде (55-60°С) расчётного количества порошкообразного средства. Затем концентрированный раствор перекачивается в ёмкость большей вместимости (2000 л и более), заливается водой до верхнего уровня, перемешивается и нагревается.

Свойства и условия применения моющих растворов.

В инструкции по санитарной обработке оборудования, инвентаря и тары на предприятиях молочной промышленности для каждого моющего раствора указывается оптимальная концентрация, при которой достигается наиболее

полное удаление загрязнений.

Температура моющих  растворов влияет на вязкость, поверхностное натяжение моющих растворов и другие физико-химические свойства. Для каждого моющего средства существует оптимальный температурный режим (60-75°С).

растворов влияет на вязкость, поверхностное натяжение моющих растворов и другие физико-химические свойства. Для каждого моющего средства существует оптимальный температурный режим (60-75°С).

Эффективность мойки зависит от её продолжительности (с увеличением длительности улучшается качество мойки) и от режима движения моющих средств (оптимальная скорость движения моющих растворов должна быть 0,9-1,5 м/с).]

8.1 Дезинфекция.

Целью дезинфекции является уничтожение или значительное сокращение количества микроорганизмов, отрицательно влияющих на качества молочных продуктов. Дезинфекцию обычно проводят после мойки оборудования и тары.

Дезинфекция осуществляется путём обработки горячей водой и воздухом либо путём использования химических дезинфицирующих средств.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 |

огические лаборатории (2)

огические лаборатории (2)