Федеральное агентство по образованию

Архангельский государственный технический университет

Микроскопический анализ углеродистой стали в равновесном состоянии.

Методические указания

к выполнению лабораторных работ

по материаловедению

Архангельск

2005

Рассмотрены и рекомендованы к изданию методической комиссией механического факультета Архангельского государственного технического университета 18 марта 2005г.

Составители:

, доцент, канд. техн. наук.

, доцент, канд. техн. наук.

, ст. преп.

Рецензент

, доцент, канд. техн. Наук.

УДК669

, , . Материаловедение. Микроскопический анализ углеродистой стали в равновесном состоянии. Методическое пособие для проведения лабораторных работ по материаловедению. – Архангельск: РИО АГТУ, 2005.-9 с.

В методических указаниях приведены краткие теоретические сведения, методика выполнения лабораторных работ, порядок оформления, контрольные вопросы.

Предназначены для студентов всех специальностей, изучающих курс материаловедения.

Ил. 6. Библиограф. назв. 6

Печатается в авторской редакции.

@ Архангельский государственный технический университет. 2005.

9

5. В чём различие между твёрдым раствором и химическими соединением?

6. От чего зависит структура углеродистой стали в равновесном состоянии?

7. Определить содержание углерода в стали по её микроструктуре (сталь задаёт преподаватель).

8. Описать микроструктуру и назвать марки доэвтектоидной и заэвтектоидной сталей.

9. Объяснить связь прочностных и пластических характеристик с содержанием углерода в сталях.

10. На каком принципе основан выбор марок сталей для деталей, работающих в различных условиях?

Литература.

Основная.

1. Арзамасов . – М.: Машиностроение, 1986. – 383с.

2. Гуляев . – М.: Металлургия, 1986. – 541с.

3. металловедение и термическая обработка металлов. – М.: металлургия, 1983. – 369с.

4. Фиргер обработка сплавов: справочник. – М.: Машиностроение, 1982. – 304с.

Дополнительная

5. , , Секей термической обработки. – М.: Металлургия, 1986. – 424с.

6. Блантер термической обработки. – М.: Металлургия, 1984. – 328с.

2

Микроскопический анализ углеродистой стали

в равновесном состоянии

1. Структура углеродистой стали в равновесном состоянии.

Сталью называется сплав железа с содержанием углерода до 2,14% .

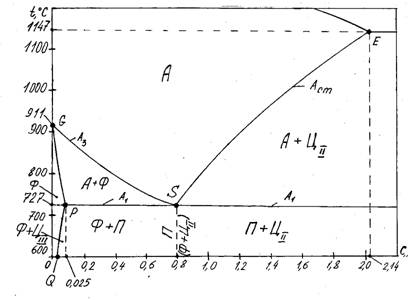

Диаграмма состояния сплава железо-углерод (рис.1) определяет условия образования структуры сталей с различной концентрацией углерода в равновесном состоянии.

Под равновесным состоянием понимается такое, при котором все фазовые превращения, присущие сплаву в данных условиях, полностью завершились, и сплав обладает минимумом свободной энергии. Такое состояние наступает при очень медленном нагреве, охлаждении или длительной изотермической выдержке.

Рисунок 1. Диаграмма состояния железо-углерод («стальной» участок).

3

Основными линиями диаграммы железо-углерод, соответствующими температурам фазовых превращений в сталях при охлаждении, являются:

Линия GS – начало полиморфного превращения аустенита с образованием феррита (Ф);

Линия PG – оканчание образования феррита;

Линия SE – ограничение растворимости углерода в аустенита; образование цементита вторичного (ЦІІ);

Линия PSK – эвтектоидное превращение: из аустенита образуется ферритно-цементитная смесь (перлит);

Линия PQ – ограничение растворимости углерода в феррите; образование цементита третичного (ЦІІІ).

2. Однофазные и двухфазные структуры в сталях.

К однофазным структурам (фазам) относятся: феррит, аустенит, цементит.

Феррит (Ф) – твёрдый раствор углерода в α-железе, решётка – объёмно-центрированный куб (ОЦК). Максимальная растворимость углерода в феррите при 727оС - 0,025% (точка P), при 20оС – менее 0,01% (точка Q). Феррит характеризуется высокой пластичностью (δ=40...50%) и низкой твёрдостью (70...80 НВ), ферромагнитен.

Аустенит (А) – твёрдый раствор углерода в γ-железе, решётка – гранецентрированный куб (ГЦК). Максимальная растворимость углерода при 1147оС – 2,14% (точка E), при 727оС – 0,8% (точка S). При 727оС аустенит распадается с образованием эвтектоидной феррито-цементитной смеси - перлита. Аустенит пластичен, но прочнее феррита (160 … 200 HB) и парамагнитен.

Цементит (Ц) - химическое соединение железа и углерода Fe3C, содержащее 6,67% углерода. Кристаллическая решётка сложная ромбическая. Цементит характеризуется высокой твёрдостью (~800 НВ или HRC 70) и хрупкостью.

По механизму образования различают следующие разновидности цементита:

первичный (ЦI) – кристаллизуется из жидкости;

вторичный (ЦII) – выделяется из аустенита при понижении температуры от 1147 до 727оС (линия SE). При содержании углерода

8

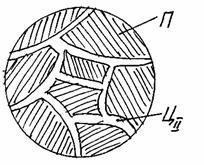

цементит располагается по границам перлитных зерен (колоний) в виде светлой сетки (рис. 6).

Рисунок 6. Структура заэвтектоидной стали.

Заэвтектоидные стали после упрочняющей термической обработки (закалка и отпуск) приобретают высокую твердость и износостойкость и, как правило, являются инструментальными.

4. Порядок выполнения работы.

1. Вычертить диаграмму состояния железо-углерод на развёрнутом листе бумаги и определить структурный и фазовый составы системы.

2. Зарисовать условную структуру доэвтектоидных сталей с различным содержанием углерода, эвтектоидных сталей с пластинчатым и зернистым перлитом, заэвтектоидной стали.

3. Определить содержание углерода в образцах доэвтектоидной стали.

5. Контрольные вопросы.

1. Дать определение стали.

2. Перечислить фазы в железоуглеродистых сталях.

3. Что такое равновесное состояние сплава?

4. Дать определение всем фазам и структурам в железоуглеродистых сплавах.

7

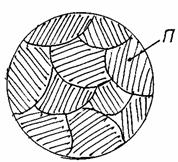

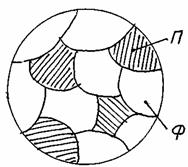

С= ![]() (%),

(%),

где: П – площадь (в %), занятая в поле зрения перлитом; определяется визуально.

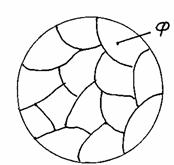

Эвтектоидная сталь имеет перлитную структуру (рис. 5).

а) б)

а) б)

Рисунок 5. Структура эвтектоидной стали с пластинчатым (а) и зернистым (б) перлитом.

Перлит получил свое название потому, что после травления микрошлиф эвтектоидной стали приобретает перламутровый блеск.

Заэвтектоидные стали, содержащие от 0,8 до 2,14% углерода имеют перлито-цементитную структуру, причем вторичный

4

в стали более 0,8% под микроскопом выглядит в виде сетки по границам зерен перлита;

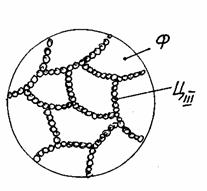

третичный (ЦIII) – выделяется из феррита при температурах ниже 727оС. Наблюдается в сталях с содержанием углерода от 0,01 до 0,025% в виде отдельных включений, расположенных по границам зёрен феррита.

Двухфазной (гетерофазной) структурой в углеродистых сталях является перлит.

Перлит (П) – эвтектоидная феррито-цементитная смесь, содержащая 0,8% С; образуется из аустенита при 727оС (линия PSK). В зависимости от условий охлаждения и формы цементита перлит бывает пластинчатым и зернистым. Перлит с более мелкими частицами или пластинками цементита обладает более высокими прочностными свойствами и меньшей пластичностью. Твёрдость пластинчатого перлита 200...250 НВ, относительное удлинение δ=9...12%, твердость зернистого перлита 130…150 HB, относительное удлинение δ=15…20%

На микрошлифах при небольшом увеличении (100-200 раз) перлит кажется тёмным, так как он после травления сильно рассеивает свет. При большем увеличении ( раз) в отдельных зёрнах иногда различается пластинчатое строение перлита.

3. Структура стали в равновесном состоянии с различным содержанием углерода.

По содержанию углерода стали делятся на: доэвтектоидные (содержащие углерода от 0,025 до 0,8%), эвтектоидные (содержащие углерода 0,8%) и заэвтектоидные (содержащие углерода от 0,8 до 2,14%). Такое разделение сталей обусловлено особенностями их фазовых превращений в твёрдом состоянии. Сплавы, содержащие менее 0,025% углерода, называются техническим железом.

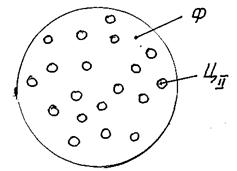

Техническое железо с содержанием углерода от 0 до 0,01% имеет структуру феррита (рис. 2).

5

Рисунок 2. Структура технического железа (с содержание железа от 0 до 0,01%) и ее схематичное изображение.

Техническое железо с содержанием углерода от 0,01 до 0,025% имеет структуру феррит + третичный цементит (по границам ферритных зерен) (рис. 3).

Рисунок 3. Структура технического железа с содержанием углерода от 0,01 до 0,025%.

6

Доэвтектоидные стали (0,025%<С<0,8%) имеют феррито-перлитную структуру, причем на шлифе соотношение ферритных и перлитных областей зависит от содержания углерода (рис. 4).

а) б)

в)

Рисунок 4. Структура доэвтектоидных сталей с содержанием углерода: а – 0,2%, б – 0,4%, в – 0,7%.

Такая зависимость позволяет по микроструктуре ориентировочно определить содержание С углерода в доэвтектоидных сталях по формуле: