Примечание. Для отдельных видов работ (механической обработки резанием и т. д.), связанных технологически с другими видами работ (термообработкой и т. д.) разрешается разрабатывать «сквозную» карту.

Последовательность разработки технологических карт технологий, технологических инструкций ремонта AT представлена с учётом использования информации, данной в табл. 3.1. и на рис.

Исходными данными для разработки технологии, карт технологического процесса являются: техническая документация на объект AT, разработанная ОКБ и заводом-изготовителем; техническая и руководящая документация ГА, ведущего и данного АРП по ремонту прототипов, аналогов осваиваемого вида, типа AT; наличие оборудования, оснастки; опыт ремонта прототипов, аналогов AT; требования охраны труда и природы; ТУ и требования на ремонт и его качество; требуемые величины ресурсов, сроков службы; принятая система и вид ремонта основного изделия AT; результаты научно-технического прогресса.

Разработка ТП для условий АРП в основном сводится к восстановлению деталей и изготовлению некоторых из них вместо забракованных для обеспечения исправности и работоспособности объектов и изделий AT.

При восстановлении детали объектом обработки является сама деталь или ремонтная заготовка, которая имеет изменённые размеры, форму, свойства рабочих поверхностей по сравнению с годной согласно ТУ. В этом случае проектирование ТП выполняется в две стадии:

1. Изучение ТП, выбор рационального способа восстановления детали и назначение необходимой последовательности операции.

2. Разработка технологии, карт ТП с научно-техническим обоснованием выбора наивыгоднейшего оборудования, оснастки, режимов обработки, определение и назначение разряда работ, норм затрат труда на выполнение каждой операции (норм времени).

Последовательность выполнения операций должна предусматривать исключение влияния последующих операций на качество поверхности, полученное при предыдущих операциях, исключение нарушения взаимного расположения смежных поверхностей детали. Поэтому вначале назначаются сварочные, термические работы, т. е. операции, связанные с пластической деформацией, предпоследними операциями назначаются гальванические работы, напыление, а лишь затем - чистовое точение, шлифование и полировка.

При изготовлении же новых деталей объектом обработки служит материал для заготовки - стержень, труба, пруток, поковка и т. д. Последовательность и содержание выполнения технологических операций всех фаз, этапов и стадий ТП ремонта AT назначают, исходя из необходимости технико-экономической эффективности устранения дефектов и повреждений AT, а также принятой системы, вида и метода ремонта.

Разрабатываемая технология должна включать технологические операции непосредственного восстановления деталей с указанием видов, способов и режимов обработки, способов базирования, величин допусков и технологических припусков, последовательности переходов, установов и т. д.

Это зависит от особенностей деталей, их материалов, способов соединения с другими деталями, их ролью в работе узла, агрегата, системы ЛА или АД.

Последовательность разработки технологических карт обработки при восстановлении деталей:

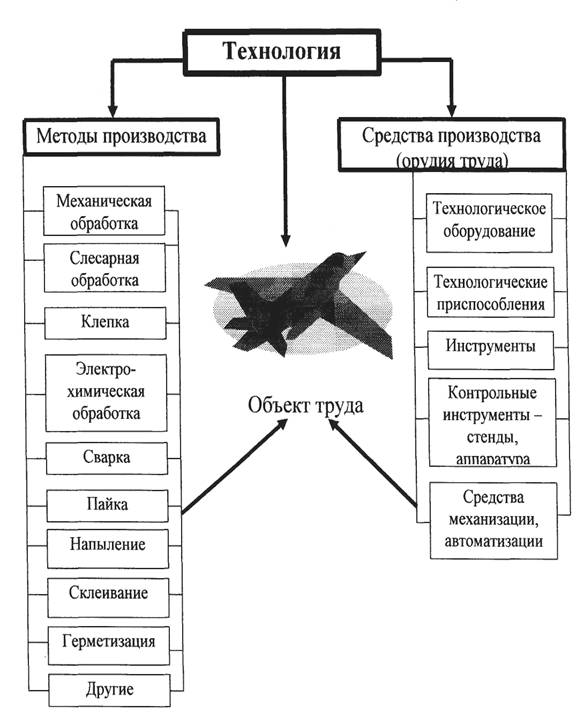

1 - выбор метода ремонта; 2 - выбор или назначение положения детали, установочной базы; 3 - разработка маршрута обработки - пооперационного плана последовательности выполнения операций; 4 - выбор материалов и заменителей, определение их марок; 5 - выбор видов и способов обработки деталей (рис. 3.13); 6 - определение количества операций, переходов; 7-разработка или уточнение ТУ, допусков на обработку; 8 - расчёт наивыгоднейших режимов обработки; 9 - выбор оборудования, оснастки; 10 - назначение контрольных операций, выбор способа контроля, измерительных средств режима контроля; 11 - установление разрядов работы по каждой операции; 12 - определение (расчёт) затрат рабочего времени для каждой операции.

После выбора метода ремонта разрабатывается чертёж (эскиз) на ремонт AT, где указывается конструкция детали, её элементов, узла, агрегата, системы или в целом ЛА, АД после ремонта. На чертеже указываются размеры ремонтных (несерийных) деталей, места их расположения, параметры ремонтных (несерийных) соединений и т. д. При этом в обязательном порядке должны быть соблюдены условия равнопрочности и равножёсткости отремонтированной конструкции. Эти условия требуют, чтобы отремонтированные детали, узлы, агрегаты ЛА или АД имели такие же запасы прочности и обладали такой же жёсткостью, как и новые.

Ознакомление с технической и

Ознакомление с технической и

![]() руководящей документацией по

руководящей документацией по

ремонту AT

|

Изучение конструкции объекта, изделия AT

|  | |

Изучение сведений о

ресурсах, сроках службы

объектов, изделий AT

|

![]()

Ознакомление с системой ремонта основного изделия AT

Ознакомление с системой ремонта основного изделия AT

|

Изучение опыта ремонта

![]() прототипа (аналога) объекта,

прототипа (аналога) объекта,

изделия AT

|

Изучение условий

производства и

эксплуатации объекта,

изделия AT

![]()

Анализ статистической

Анализ статистической

информации по надежности,

![]() технологичности объекта,

технологичности объекта,

изделия AT

|

Ознакомление с производственно-технологическими условиями АРП и его цехов

|  | |

Определение

преемственности

имеющегося оборудования,

оснастки в АРП

|  |

Условное членение объекта,

Условное членение объекта,

![]() изделия AT на зоны, секции,

изделия AT на зоны, секции,

отсеки, элементы и т. д.

Разработка ТУ на ремонт

объекта, изделия AT

![]() (уточнение)

(уточнение)

|  | |

Выбор видов и способов

ремонта (обработки) AT,

выбор оборудования и

оснастки

оснастки

![]()

Назначение типа оборудования и оснастки

Назначение типа оборудования и оснастки

|

Определение содержания и последовательности технологических и

контрольных операций, их типизация

|  | |

Подбор материалов и их

заменителей для деталей

![]()

AT

AT

|

![]() Оформление технологических карт

Оформление технологических карт

Назначение разрядов работ и

![]() норм времени на их

норм времени на их

выполнение

Расчет нормативов расхода

материалов и запасных

частей

![]()

Согласование проекта технологии в АРП

Согласование проекта технологии в АРП

Апробация проекта

технологии на макете,

![]() «ложном» объекте, изделии,

«ложном» объекте, изделии,

его части и т. д.

Доработка проекта

технологии и её согласование в АРП

|

Производственная проверка технологии при освоении или

![]() опытном ремонте AT (при необходимости - ее уточнение)

опытном ремонте AT (при необходимости - ее уточнение)

Доработка проекта

технологии, ее согласование и

![]() утверждение в АРП, в ОКБ и

утверждение в АРП, в ОКБ и

на заводе-изготовителе AT

Производственная

проверка проекта

технологии в цеховых

условиях

![]()

Внедрение технологии в серийное производство ремонта

Совершенствование

Совершенствование

технологии для повышения

эффективности и качества

ремонта AT

Рис. 3.11. Схема последовательности разработки технологии ремонта АТ

Рис. 3.12. Схема составляющих технологии ремонта (восстановления) объектов, изделий AT

При определении размеров ремонтных деталей и соединений пользуются двумя методами: методом конструктивной аналогии или расчётным методом. При первом методе размеры и материалы ремонтных деталей и соединений берутся по аналогии с подобными деталями и соединениями основной конструкции объекта, изделия AT, работающими при таких же нагрузках и условиях их приложения. Второй метод предусматривает предварительное выполнение расчётов на прочность. При этом необходимо достаточно точно знать, определить виды и значения действующих нагрузок (данные в руководстве по ремонту, в альбоме основных сочленений). Определить можно по нормам прочности или по заданным размерам деталей до их ремонта при известных пределах прочности материалов и условиях нагружения.

Автоматизация проектирования ТП ремонта (восстановления) AT Содержанием производственного задания является конструкторско-технологическая документация на изделия AT. На основе этой документации с помощью ЭВМ формируется и проектируется ТП. Для этого определяются методы обработки; необходимые условия для выполнения требований ТУ; фактические и необходимые размеры, форма, геометрия деталей, выбирается оборудование и инструменты, средства транспортирования и т. д. Определяются (подбираются) базы крепления и обработки. На основании этих данных рассчитываются режимы обработки деталей. Устанавливается последовательность и продолжительность операций по обработке и контролю. При этом используются данные, хранящиеся в памяти ЭВМ. На всех стадиях проектирования ТП восстановления, изготовления осуществляется визуальный и автоматический контроль информации. Разрабатываются и применяются для расчётов на ЭВМ математические модели ТП.

Трудоёмкость проектирования ТП с применением ЭВМ по сравнению с обычно существующим методом сокращается в 10-50 раз. Применение ЭВМ для автоматизированного проектирования ТП, оборудования, инструментов и других работ сокращает трудоёмкость враз. Это, в свою очередь, ведёт к значительному сокращению цикла проектирования ТП, повышает его объективность, т. е. значительно исключает внесение субъективных ошибок.

Автоматизация проектирования ТП предусматривает применение ЭВМ. Известны некоторые результаты по автоматизации отдельных стадий проектирования: расчётов режимов резания, гальванической обработки, испытаний и т. д. Поэтому перспективным является комплексное решение технологических задач, связанных с разработкой всей технологической документации. Для этого необходима систематизация различных сведений для разработки ТП: характеристики объектов ремонта, характеристики применяемых материалов, оборудования, условия ремонта, сборки, испытаний, контроля, эксплуатации объекта AT, нормативные государственные, отраслевые, ведомственные и заводские документы и т. д., зависимости между ними. Эти сведения должны заноситься в память ЭВМ. Для ТП должны разрабатываться и после проверок уточняться соответствующие математические модели, которые должны быть переработаны для ЭВМ с целью получения в дальнейшем в любое время необходимых сведений по оптимизации ТП. Работы в этой области ведутся в двух направлениях. Первое - комплексное направление проектирования ТП рассматривается от начала до конца, как решение комплекса взаимосвязанных задач. Второе - избирательное направление проектирования ТП разбивается на стадии и этапы, которые и являются частичным объектом автоматизации всех ТП. В последнем случае преобладают более простые вычислительные задачи.

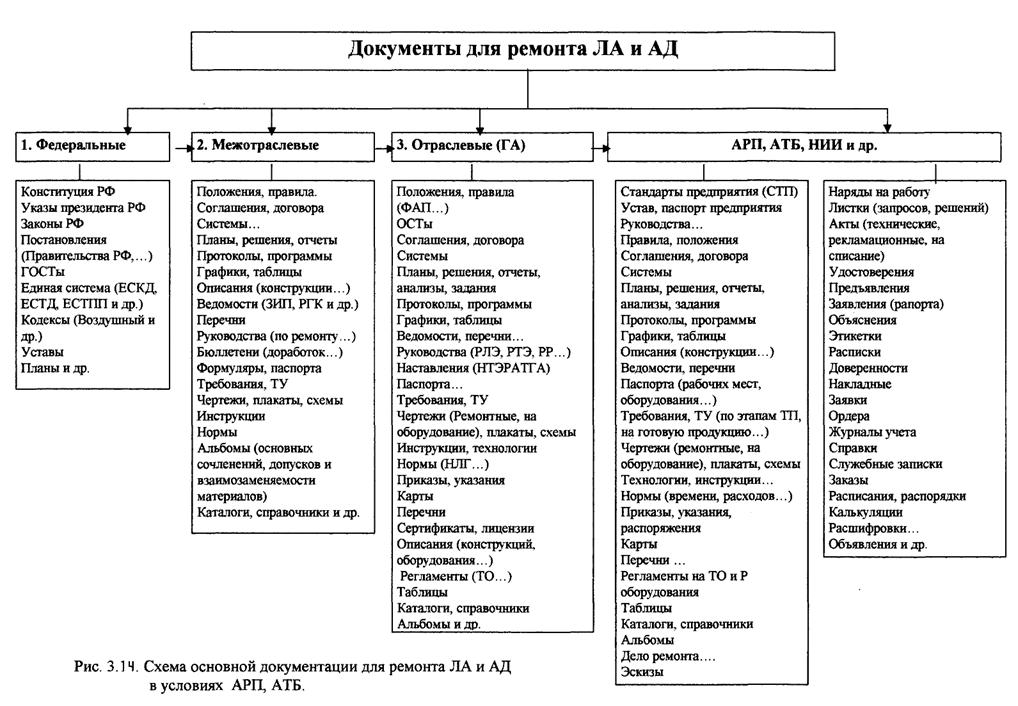

3.3 Виды документации по ремонту, порядок разработки и оформления

Вся документация, применяемая при ремонте AT, составляет значительный перечень и обладает юридической силой, носит производственный (технологический, обеспечивающий и обслуживающий) характер, отражает финансово-экономические взаимоотношения и социальные основы предприятий ГА. Общий перечень используемой в авиаремонтном производстве основной документации представлен на рис. 3.14. А в табл. приведены: перечень основной нормативно-технической (технологической) документации для ремонта ЛА, АД и их агрегатов в АРП, АТБ; участники разработки этой документации и сокращения слов - её наименований; кодирование, последовательность разработки и введения в действие основной НТД.

Разработка НТД - это кропотливый процесс, требующий от ИТР широкого и глубокого знания юридических основ, конкретной AT, материаловедения, сопротивления материалов, технологии обработки, изготовления деталей, узлов, агрегатов и изделий, их эксплуатации, иметь большой опыт ремонта ЛА, АД и восстановления их объектов. НТД периодически подвергается уточнению - переработке. Оформление НТД при ремонте ЛА и АД требует пунктуальности, точности, последовательности и полноты при её заполнении, визировании и подписании.

Часть НТД должна постоянно находиться на рабочих местах (паспорта, технологии, ТУ, допуски и т. д.), но только действующие на данный период времени. НТД - документация длительного хранения - не менее пяти лет, а часть, такая, как «Дело ремонта ЛА, АД, агрегатов» - хранится весь период эксплуатации, т. е. до списания всего парка данного вида и типа изделий AT.

НТД по технологическим процессам ремонта ЛА и АД, восстановлению их деталей, узлов и конструктивных элементов подразделяется на общую и специальную.

Общая - чертежи, карты, эскизы, технологические инструкции. К эскизам в данных случаях относятся непосредственно эскизы, схемы, таблицы, поясняющие выполнение ТП. Технологические инструкции описывают ТП, методы, способы и средства, применяемые при ремонте (восстановлении) объектов, изделий ЛА, АД. Применяются карты ТП и карты типового ТП.

Специальная (технологическая документация) - это комплекс текстовых, графических (пиктографических) документов, определяющих технологию ремонта (восстановления) объекта, изделия ЛА, АД, которые содержат данные для организации авиаремонтного производственного процесса (включая и ТП).

Разнообразие работ по ремонту AT; применение при этом различных систем, видов, методов ремонта требуют разработки чёткого функционирования единой системы технологической подготовки производства ЕСТПП. Основу ЕСТПП составляет техническая документация.

Выполняя в авиаремонтном производстве две основные задачи - информационную и организационную - она должна иметь, кроме того, юридическую силу при анализе действительного состояния отремонтированной AT, а также при определении ответственных лиц, исполнявших и контролировавших работы.

Техническая документация является средством организации труда в АРП, АТБ и служит первоисточником информации для служб предприятия и цехов о трудоёмкости и стоимости работ, позволяет получать данные для определения плановой себестоимости AT, производственной мощности и производительности труда.

Комплекс технической документации, применяемой при ремонте AT, включает в себя:

1. серийную конструкторскую документацию заводов-изготовителей;

2. технологическую документацию, разработанную для опытного и серийного ремонтов;

3. производственно-контрольную документацию по ремонту

воздушного судна (ПКДВС), авиационного двигателя (ПКДАД).

Серийная конструкторская документация должна соответствовать ГОСТам и направляться на авиаремонтное предприятие заводами-изготовителями перед освоением ремонта AT.

|

Таблица 3.2

Номенклатура основных ремонтных документов

и сокращения их слов наименований

№ п/п | Наименования документов | Сокр. слов | № | Наименования документов | Сокр. слов |

п/п | |||||

1. Документы, разрабатываемые | 18. | Инструкция по монтажу, | ИМ | ||

изготовителем | регулировке | ||||

1. | Альбом основных сочленений и | АС | 19. | Документация по капитальному | КО |

ремонтных допусков, материалов | ремонту | ||||

заменителей для ЛА и АД | 20. | Документация по среднему | КС | ||

2. | Ведомость документов для | ВР | ремонту | ||

ремонта AT | 21. | Нормы расхода материалов на | МК | ||

3. | Ведомость на запасные части, | ЗИП | |||

инструменты, принадлежности, | 22. | Нормы расхода материалов на | МС | ||

материалы для ремонта AT | средний ремонт | ||||

4. | Каталог деталей и сборочных | КД | 23. | Общие ТУ на капитальный | ОК |

единиц на ЛА, АД | ремонт | ||||

5. | Нормы расхода запасных частей | НРЗЧ | 24. | Общие ТУ на средний ремонт | ОС |

на капитальный (средний или | 25. | Паспорта | ПС | ||

другой вид) ремонта | 26. | Документы для ремонтной | РА | ||

6. | Нормы расхода материалов на | НРМ | формы | ||

капитальный (средний или другой | 27. | Документы серийного или | РБ | ||

вид)ремонта | массового производства | ||||

7. | Руководство по капитальному | РК | 28. | Документы для | РИ |

ремонту | индивидуального (разового) | ||||

8. | Руководство по ремонту(другому | РР | ремонта одного или. опреде- | ||

виду ремонта - по техсостоянию, | лённого количества изделий | ||||

уровню надёжности и т. д.) | 29. | Документы опытного ремонта | РО | ||

2.Документы, разрабатываемые | 30. | Документы, проверенные | РО 1 | ||

изготовителем по | опытом ремонта с последующей | ||||

согласованию с заказчиком (ГА) | их корректировкой | ||||

9. | Руководство по среднему ремонту | РС | 31. | Руководство по эксплуатации | РЭ |

10. | Техническая документация на | 32. | Документы для среднего | СО | |

нестандартное технологическое | ТДО | ремонта (общее руководство по | |||

оборудование, приборы и | среднему ремонту) | ||||

инструменты | 33. | Техническое задание | ТЗ | ||

11. | Технические условия на | УР | 34. | Технические требования | ТТ |

капитальный (средний ремонт) | 35. | Технические условия на | ТУД | ||

12. | Чертежи ремонтные | ЧР | дефектацию | ||

..■-••-............................................................................ | 36. | Технические условия на | ТУИ | ||

3. Документы, разрабатываемые | испытания | ||||

работниками АРП, АТБ и | 37. | Технические условия на ремонт | ТУР | ||

согласовываемые с | 38. | Технические условия на сборку | ТУС | ||

разработчиком | 39. | Тех. условия на кап. ремонт | УК | ||

13. | Нормы расхода запчастей для | ЗК | 40 | Тех. условия на средний ремонт | УС |

капитального ремонта | 41. | Учебно-технические плакаты | УТП | ||

14. | Нормы расхода запчастей для | ЗС | |||

среднего ремонта | 42. | Формуляр | ФО | ||

15. | Инструкция по эксплуатации | ИЭ | 43. | Эксплуатационные документы | ЭД |

16. | Инструкция по ТО | ИО | |||

17. | Инструкция по ремонту | ИР |

Таблица 3.3

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 |