Таблица 2

Основные параметры МФП

|

Количество ступеней |

2 |

4 |

6 |

|

Передаточный коэффициент, мм/об |

2,64 |

0,11 |

0,004 |

|

Момент инерции, 10-6 кг∙м2 |

1,37 |

1,34 |

1,33 |

|

Макс. скорость суппорта, мм/с |

176 |

7,33 |

0,28 |

|

Дискретность, мкм |

11 |

0,46 |

0,018 |

Таблица 3

Дискретность шагового привода с МФП в микрошаговом режиме

|

Дискретность дробления шага |

Дискретность привода, мкм, | ||

|

2 |

4 |

6 | |

|

1/32 |

0,344 |

0,0140 |

0, |

|

1/256 |

0,043 |

0,0018 |

0, |

|

1/1024 |

0,010 |

0,0005 |

0, |

2-, 4- и 6-ступенчатые ФП могут применяться в машиностроении в качестве механической передачи прецизионного привода подачи в диапазонах скоростей 0,28 – 176 мм/с, дискретности 0,000018 – 11 мкм, передаточного коэффициента 0,004 – 2,64 мм/об.

Экспериментальная проверка возможности обеспечения сверхпрецизионной точности формообразующих движений рабочих органов автоматизированных станков на основе привода с МФП проводилась на модернизированном модуле ТПАРМ, используемом для электроискровой обработки. В качестве привода подачи была использована шестиступенчатая ФП, изготовленная путем объединения двух трехступенчатых ФП с общим передаточным отношением 10000.

Таким образом, задача повышения управляемости приводов подачи и достижения точности прецизионных станков смещается на вычислительные элементы системы управления. Смещение функции достижения точности в сторону усложнения управления (обработки информации) соответствует современным тенденциям развития машиностроения.

В шестой главе решается задача обеспечения прецизионной обработки на токарном модуле повышением точностных характеристик следящего привода подач.

В общем виде суммарная погрешность, связанная с работой следящего привода подач металлорежущего станка с ЧПУ, состоит из следующих основных слагаемых

(15)

(15)

где ![]() – суммарная погрешность, связанная с конечной величиной времени восстановления, за период которого уже возникает дополнительное рассогласование. Процесс восстановления носит некоторый дискретно-непрерывный характер и возможно начало действий по исключению уже исчезнувшей или возросшей ошибки позиционирования, что можно наблюдать по возникновению явлений резонансного характера.

– суммарная погрешность, связанная с конечной величиной времени восстановления, за период которого уже возникает дополнительное рассогласование. Процесс восстановления носит некоторый дискретно-непрерывный характер и возможно начало действий по исключению уже исчезнувшей или возросшей ошибки позиционирования, что можно наблюдать по возникновению явлений резонансного характера. ![]() – суммарная конструктивная погрешность всей системы. Отсюда время задержки исполнения увеличивается на время выделения информации.

– суммарная конструктивная погрешность всей системы. Отсюда время задержки исполнения увеличивается на время выделения информации.

Для построения и анализа динамической модели следящего привода подач необходимо свести параметры движения его элементов к начальному либо конечному звену, как указано в главе 3. Анализ необходим для организации высокоточного управления приводом.

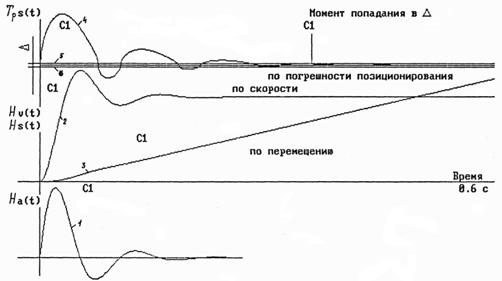

Получены переходные функции:

по скорости

![]()

(16)

(16)

по перемещению

(17)

(17)

по ускорению

, (18)

, (18)

где постоянные множители

kv=f1/h1, ![]() ,

,  ,

,  ,

,  .

.

Функцию Hs(t) представим в виде Тs(t)

(19)

(19)

являющейся гладкой кривой, поддающейся определению при выполнении криволинейных поверхностей по управляющей программе. Макро-отклонения реальной функции Трs(t) от Ts(t) исключаются введением коррекции. Микроотклонения Hs(t) от Ts(t) в виду кратности временных циклов исключить значительно сложней, что в конечном счете определяет волнистость на поверхности детали, вызванную именно погрешностями данной системы управления. На рис. 20 представлены графики изменения Hа(t) – кривая 1, Hv(t) – 2, Hs(t) – 3, а также, кривая 4 – Tps(t) =Ts(t) – Hs(t), 5 и 6 – линии верхней и нижней границы поля допуска.

Для уменьшения времени успокоения системы, упрощения программного управления по учету тенденции девиации погрешности и снижения вероятности ее возникновения, вводится корректирующее звено по отклонению.

Предложенные динамические модели влияния управления исполнительной подсистемой станка на конечную точность позиционирования суппорта токарного модуля для ситуации подачи единичного управляющего воздействия являются удобными для выявления основных значащих факторов.

Рис. 20. Результаты моделирования переходных процессов

К=21; R= 10мм; П1=10; П2=1; D=0.000016; в=0.0000125; Тд=0.03с; h=0.005; Ко=100

Получены модели погрешности позиционирования суппорта токарного модуля с малыми скоростями, которые позволяют обосновать, что при установленных ограничениях на погрешность вращения оси шпинделя, дискретность ДОС, изменение температуры элементов конструкции станка и окружающей среды, значения сил резания и характеристики режущей части резца, токарный станок обеспечивает сверхпрецизионную обработку малогабаритных деталей машино - и приборостроения. Измерения производились на токарных модулях ТПАРМ-100 (среднее квадратическое отклонение измерений – 0,2 мкм), ТПАРМ 80 (СКО – 0,1 мкм), электроискровых станках на базе ТПАРМ (СКО – 0,02 мкм).

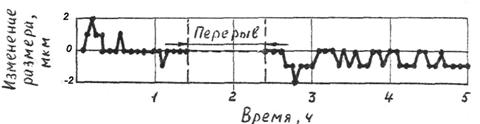

Использование МФП на модулях типа ТПАРМ обеспечивает достаточно высокую точность деталей в условиях эксплуатации: погрешность размера не более 2 мкм, отклонение от круглости не более 0,5 мкм, шероховатость Ra – 0,03…0,05 мкм (рис. 21).

Рис. 21. Точностная диаграмма обработки на модуле ТПАРМ-I00M

при стабилизированном тепловом поле (деталь из сплава АK4T,

диаметр 62,5 мм, резец со вставкой из природного алмаза)

На модулях ТПАРМ-80 за счет совершенствования ЛИ точность обработки повышена до 0,5…1,0 мкм.

Основные выводы

1. На основе комплексных теоретических и экспериментальных исследований обоснована необходимость повышения точности формообразующих движений рабочих органов прецизионного технологического оборудования за счет применения МФП в силу того, что известные механические передачи приводов не удовлетворяют ряду требований для применения их в приводах подачи, обеспечивающих сверхпрецизионное формообразование деталей.

2. Предложена феноменологическая модель формирования точности обработки на прецизионных станках и по результатам исследований шлифовальных, суперфинишных и токарных станков обосновано, что при минимизации основных возмущающих воздействий точность сверхпрецизионной обработки деталей с размерами 30мм по 1...3 квалитетам на прецизионных МРС достигается повышением точности позиционирования рабочих органов до 0,1...0.2 мкм и минимизацией влияния динамических процессов в технологической системе, при этом для решения проблемы необходим системный подход, базирующийся на реализации новых конструктивных решений, совершенствовании методов диагностирования, испытаний, технического обслуживания станков и управлении точностью обработки.

3. На основе разработанного комплекса моделей, описывающих физическую сущность процессов в МФП, сформулированы принципы, предложены критерии и разработана методика формирования оптимальных структуры и динамических характеристик МФП.

4. Анализ контактных и силовых взаимодействий в многоступенчатой МФП определяет необходимые для конструирования соотношения геометрических размеров роликов, что обеспечивает, в совокупности с выбором оптимального угла между векторами сил поджима роликов, минимальное взаимовлияние фрикционных пар при передаче момента, создающего тяговое усилие МФП привода подачи модуля. Разработана математическая модель взаимодействия сил, возникающих при работе двух и трехступенчатой фрикционных передач, что позволяет оптимизировать силы прижатия роликов, обеспечить повышение кпд многоступенчатых фрикционных передач.

5. Исследования взаимодействия фрикционных пар при работе без смазки и со смазкой, а также полученные значения коэффициентов трения при различных состояниях поверхностей, свидетельствуют о целесообразности применения масла в качестве рабочей среды для стабилизации триботехнических и силовых параметров и повышения долговечности МФП.

6. Экспериментально-аналитическое исследование работы привода подачи с МФП в режиме стружкодробления, недостижимого другими приводами, выявило влияние динамических характеристик привода на характер формообразующих перемещений суппорта и образование микрорельефа обработанной поверхности, а полученные аналитические зависимости позволяют оценить действительное значение подачи. Установлено, что привод с МФП модуля ТПАРМ обеспечивает эффективное стружкодробление с частотой до 20 Гц и амплитудой до 0,1 мм.

7. Разработанные методика, приспособление и устройство для настройки и контроля тягового усилия МФП, организация диагностирования привода подач с МФП токарного модуля по предложенному алгоритму, обеспечивают эффективное распознавание, а в ряде случаев и предотвращение отказов, что позволяет сократить время восстановления и значительно повысить эксплуатационную надежность модуля.

8. Полученные модели погрешности позиционирования суппорта токарного модуля с малыми скоростями позволяют обосновать, что при установленных ограничениях на погрешность вращения оси шпинделя, дискретности ДОС, изменение температуры элементов конструкции станка и окружающей среды, значения сил резания и характеристики режущей части резца, токарный станок обеспечивает сверхпрецизионную обработку малогабаритных деталей машино - и приборостроения.

9. Использование МФП в приводе подачи прецизионного токарного модуля ТПАРМ-100М, оснащенного лазерным интерферометром как датчиком обратной связи привода и аэростатическими направляющими суппорта, обеспечивает высокую точность обработки малогабаритных деталей из медных и алюминиевых сплавов (погрешность не более 2…4 мкм) и высокое качество их поверхности (Rа = 0,05…0,1 мкм).

Основные научные положения и результаты диссертации изложены

в следующих 42 работах (из общего количества 112 публикаций)

Публикации в журналах из перечня ВАК РФ

1. Виноградов анализа формирования параметров точности прецизионной обработки на этапах жизненного цикла станка / , // Вестник Саратовского государственного технического университета. 2011. № 1 (52). С. 41-49.

2. Виноградов параметров четырехступенчатой фрикционной передачи привода подачи прецизионного металлорежущего станка / // Вестник Саратовского государственного технического университета. 2010. № 3 (48). С. 37-42.

3. Виноградов автоматизированной балансировки шпинделя прецизионного токарного модуля в условиях эксплуатации / , // Вестник Саратовского государственного технического университета. 2010. № 2 (45). С. 132-137.

4. Виноградов и результаты применения методики и аппаратуры для диагностирования трибосопряжений методом контактного сопротивления / , , // Вестник Саратовского государственного технического университета. 2010. № 2 (45). С. 69-75.

5. Виноградов приводов подачи прецизионных станков / // Вестник Саратовского государственного технического университета. 2009. № 3 (41). С. 56-58.

6. Виноградов анализ взаимодействия сил в трехступенчатой фрикционной передаче / , // Вестник Саратовского государственного технического университета. 2008. № 3 (34). С. 14-19.

7. Виноградов показатели отечественного и зарубежного парка прецизионных металлорежущих станков / , // Вестник Саратовского государственного технического университета. 2006. № 3 (14). С. 92-96.

8. Виноградов режимам шлифования в системе мониторинга производства подшипников / , , // СТИН. 2006. №2. С. 33-36.

9. Виноградов подачи с многоступенчатой фрикционной передачей для прецизионного токарного модуля / , , // СТИН. 2004. №11. С. 11-12.

10. Виноградов точности обработки на прецизионных токарных модулях за счет применения приводов подачи с фрикционными передачами / // Вестник Саратовского государственного технического университета. 2004. №2. С. 51-61.

11. Виноградов параметрической надежности приводов подачи высокоточных автоматизированных станков / , , // Известия вузов. Машиностроение. 2003. №10. С. 63-68.

12. Исследование динамического состояния прецизионных металлорежущих станков / , , // СТИН. 1997. №10. С. 16-20.

13. Виноградов надежность приводов подачи с фрикционной передачей / , // СТИН. 1996. №1. С. 12-15.

14. Виноградов точностных характеристик приводов подач прецизионных токарных модулей / , , // Известия вузов. Машиностроение. 1990. №3. С. 132-135

15. Устройство для управления подачей шлифовального станка / , , // Станки и инструмент. 1977. № 11. С. 18-19.

16. Виноградов поперечной подачи внутришлифовального станка с шаговым двигателем / , // Станки и инструмент. 1977. №11. с. 18-19.

Монографии

17. Виноградов нанометровой точности формообразующих перемещений рабочих органов прецизионных автоматизированных станков / , , . Саратов: Изд-во СГТУ. 20с.

18. Виноградов станков и процессов шлифования в подшипниковом производстве / , , и др. Саратов: СГТУ, 20с.

19. Виноградов качеством формообразования на прецизионных автоматизированных металлорежущих станках / , , и др. Саратов: СГТУ. 20с.

20. Виноградов в системах автоматизации технологических процессов / , , и др. Саратов: СГТУ. 20с.

21. Виноградов и надежность автоматизированных прецизионных металлорежущих станков: в 3 ч. Ч. 3 / , , и др. Саратов: СГТУ, 19с.

22. Виноградов автоматических станочных модулей / , , и др. Саратов: Изд-во Сарат. ун-та, 19с.

Авторское свидетельство

23. А. с. 532082 (СССР), Устройство для управления подачей шлифовального станка / , , и др. // Открытия, изобретения, промышленные образцы, товарные знаки. 1976. №38.

Статьи в других изданиях

24. Виноградов управляемости приводов подачи прецизионных станков / // Наукоемкие технологии в машиностроении и авиадвигателестроении: Матер. 4-й Междунар. конф. Рыбинск: РГТАУ им. , 2012. С. 345-349.

25. Виноградов передача без зубьев / , , // Наука: 21 век (транспорт и машиностроение). 2012. № 1. С. 64-68.

26. Виноградов двухдвигательный привод подачи с ШВП / //Автоматизация и управление в машино - и приборостроении: сб. науч. тр. Саратов: СГТУ, 2011. С. 30-33.

27. Виноградов параметрической надежности приводов подачи высокоточных автоматизированных станков / // Автоматизация и управление в машино - и приборостроении: сб. науч. тр. Саратов: СГТУ, 2010. С. 25-28.

28. Виноградов передачи в приводах подачи для обеспечения нанометровой точности обработки / , , // ХIV Международная научно-практическая конф.: сб. ст. Пенза: Приволж. Дом знаний, 2010. с. 340-344.

29. Виноградов передачи в современных прецизионных электроприводах станков / // Автоматизация и управление в машино - и приборостроении: сб. науч. тр. Саратов: СГТУ, 2009. С. 18-21.

30. Виноградов малыми перемещениями в приводах подачи станков / // Автоматизация и управление в машино - и приборостроении: сб. науч. тр. Саратов: СГТУ, 2008. С. 31-37.

31. Виноградов динамических характеристик сервоприводов подачи с многоступенчатой фрикционной передачей / , // Динамика технологических систем: тр. viiI Междунар. науч.-техн. конф. / ДГТУ. Ростов н/Д., 2007. Т. II. С 210-214.

32. Виноградов подачи шлифовального станка с фрикционной передачей и шаговым двигателем / , // Материаловедение и технология конструкционных материалов – важнейшие составляющие компетенции современного инженера. Проблемы качества технологической подготовки: сб. ст. Всерос. совещания. Волжский: ВИСТех (филиал) ВолгГАСУ, 2007. С. 298-301.

33. Виноградов матричного метода для расчета формообразующей системы станка / // Автоматизация и управление в машино - и приборостроении: сб. науч. тр. Саратов: СГТУ, 2004. С.33-36

34. Виноградов модель привода с фрикционной механической передачей при холостом ходе и резании / // Автоматизация и управление в машино - и приборостроении: сб. науч. тр. Саратов: СГТУ, 2003. С.48-51.

35. Виноградов точности формообразующих перемещений при прецизионной обработке на автоматизированных металлорежущих станках / // Исследования станков и инструментов для обработки сложных и точных поверхностей: межвуз. науч. сб. Саратов: СГТУ, 2002. С.29-34.

36. Виноградов повышения точности обработки на прецизионных автоматизированных станках / // Актуальные проблемы электронного приборостроения и машиностроения: сб. науч. ст. VI Междунар. науч.-техн. конф. Саратов: СГТУ, 2002. С. 123-126.

37. Виноградов модель точности обработки на автоматизированных станках / , // Прогрессивные направления развития технологии машиностроения: межвуз. науч. сб. Саратов: СГТУ, 2002. С. 109-114.

38. Виноградов номинального функционирования формообразующей системы / // Автоматизация и управление в машино - и приборостроении: сб. науч. тр. Саратов: СГТУ, 2001. С.38-41.

39. Виноградов автоматизированные приводы подачи станков / // Исследования станков и инструментов для обработки сложных и точных поверхностей: межвуз. науч. сб. Саратов: СГТУ, 2000. С. 64-68.

40. Виноградов динамических процессов в приводах токарного модуля в режиме стружкодробления / , , // Информационные технологии в науке, проектировании и производстве: тез. докл. Всерос. конф. ч. 1. Н. Новгород, 2000. С. 26.

41. Виноградов переменной подачей при прецизионной токарной обработке для реализации стружкодробления / , , // Точность и надежность технологических и транспортных систем: сб. ст. Междунар. конф. Пенза: ПДЗ, 1999. С. 169-170.

42. Виноградов позиционирования рабочих органов прецизионных металлорежущих станков / // Управляющие и вычислительные комплексы в машино - и приборостроении: межвуз. науч. сб. Саратов: СГТУ, 1999. С.13-18.

ВИНОГРАДОВ Михаил Владимирович

Обеспечение точности исполнительных движений

в прецизионных автоматизированных станках

на основе привода подачи

с многоступенчатой фрикционной передачей

и переменной структурой управления

Автореферат

Корректор

Подписано в печать Формат 60×84 1/16

Бум. офсет. Усл. печ. л. 2,0 Уч.-изд. л. 2,0

Тираж 100 экз. Заказ Бесплатно

Саратовский государственный технический университет

Саратов, Политехническая ул., 77

Отпечатано в Издательстве СГТУ. Саратов, Политехническая ул., 77

![]() Тел. ; е-mail; *****@***ru

Тел. ; е-mail; *****@***ru

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 |

Проекты по теме:

Основные порталы (построено редакторами)

Основные порталы (построено редакторами)