В приводах поперечной подачи шлифовальных станков достаточно эффективно использование разомкнутого шагового привода с беззазорной механической передачей, обеспечивающих движения с необходимой точностью и стабильностью. Возможность программного управления на основе современной микропроцессорной системы позволяет получить достаточно высокий уровень автоматизации как специализированных, так и универсальных шлифовальных станков.

К особенностям внутреннего круглого шлифования с точки зрения формообразования можно отнести низкую жесткость внутришлифовального шпинделя, сравнительно быструю потерю формы абразивным инструментом вследствие износа, а также трудности в управлении из-за того, что почти весь объем отверстия в процессе обработки занят инструментом и шламом, и доступ к внутренней обрабатываемой поверхности затруднен.

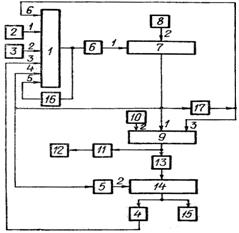

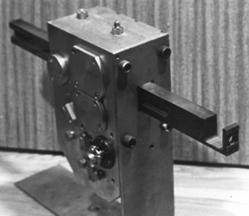

С участием автора было разработано и изготовлено устройство для автоматического управления приводом подачи внутришлифовального станка 3А227, лишенное указанных выше недостатков (рис. 4).

|

|

Расстояние между шлифовальным кругом и деталью в исходном положении шлифовальной бабки остается неизменным в течение всего периода стойкости шлифовального круга.

В устройстве предусмотрена возможность управления отдельными элементами цикла с помощью прибора активной контроля. В общем случае позиционирование рабочего органа осуществляется путем задания определенного числа импульсов, подаваемых на электронный коммутатор.

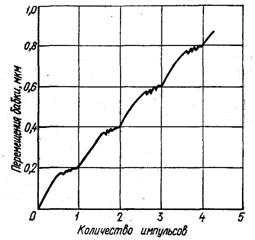

Для регистрации характера движений бабки изделия использовался датчик с чувствительностью 50 мм/мкм. Каждому управляющему импульсу соответствовало вполне определенное перемещение бабки изделия, равное 0,2 мкм (рис. 5). Сила, развиваемая бабкой изделия в направлении движения, составляет более 1000 Н.

Технические требования к поверхности качения колец роликовых подшипников предусматривают выпуклость профиля в продольном сечении в пределах нескольких микрометров. В способе многобрусковой обработки, используемом в станке МДА-92, это реализуется кинематикой формообразующих движений брусков относительно вращающегося кольца. За счет угла a¹0 между осями, при вращении инструментальной головки образуется выпуклый профиль наружной поверхности внутреннего кольца роликового подшипника.

Рассмотрим механизм формообразования, используя системный подход на базе традиционной математической модели погрешности механического устройства, что позволяет выявить влияние отдельных факторов на точность обработанной поверхности, то есть источники погрешности в самой схеме формообразования. Погрешность механического устройства будем представлять как функцию формообразования, так как для металлорежущего станка она представляет собой аналитическую зависимость между движением звеньев формообразующей системы станка и траекторией движения точек инструмента относительно обрабатываемой детали. Для построения функции формообразования наиболее удобен математический аппарат преобразования координат. Экспериментально-аналитическое моделирование позволило адекватно описать процесс формирования профиля поверхности качения внутреннего кольца подшипника при суперфинишной обработке.

Для токарных станков при дополнительных ограничениях, накладываемых на внутренние и внешние влияющие факторы и выходные параметры точности обработки (при условии достаточно жесткой конструкции, незначительный износ инструмента и т. п.) доминирующими параметрами, связанными с формообразованием, являются точность вращения шпинделя и точность перемещения инструмента (суппорта).

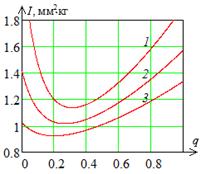

Параметрическая модель точности обработки для двух определяющих параметров x1 и x2 может быть представлена в виде зависимости некоторого критерия P(x1 x2) (рис. 3). Область D определяет минимально допустимое значение критерия PD(x1 x2), а ее проекция на плоскость параметров ![]() – допусковую область нахождения параметров x1 и x2. Для случая токарной обработки параметр x1 – точность позиционирования инструмента (суппорта) на прецизионном токарном модуле ТПАРМ достигла 0,2 мкм,

– допусковую область нахождения параметров x1 и x2. Для случая токарной обработки параметр x1 – точность позиционирования инструмента (суппорта) на прецизионном токарном модуле ТПАРМ достигла 0,2 мкм,

x2 – точность вращения детали (шпинделя). Эти параметры определяются на стадиях разработки, изготовления и эксплуатации станка. В результате такого подхода при условии минимизации тепловых и вибрационных возмущений точность при обработке деталей из алюминиевых сплавов на прецизионном токарном модуле ТПАРМ погрешность обработки не превышала 0,5 мкм при шероховатости поверхности Ra на уровне 0,04 мкм.

В третьей главе разработан комплекс моделей, описывающих физическую сущность процессов в многоступенчатой фрикционной передаче и определяющих параметрическую надежность привода, состоящий из:

- математической модели распределения сил между элементами двух - и трехступенчатой МФП, позволяющей определить оптимальные значения угла между векторами сил поджима роликов, минимальное взаимовлияние фрикционных пар при передаче момента, создающего тяговую силу.

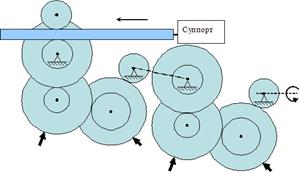

- математической модели, описывающей динамические характеристики МФП, включающие анализ моментов инерции роликов и штока и выявление доминирующей роли момента инерции первых двух роликов, позволившей рассматривать МФП как звено с передаточной функцией 2-го порядка и выполнить оптимизацию передаточных отношений ступеней МФП, эффективность которого показана на примере анализа трехступенчатой ФП приводов подачи модуля ТПАРМ (рис. 6).

В динамическом режиме на фрикционный ролик действуют несколько сил – сила прижатия Pn, окружная сила Fτ, приложенная со стороны ведущего ролика, и силы реакции Nк и Nτ (рис.7). Силами тяжести и трения в опорах роликов (в подшипниках) можно пренебречь ввиду их несопоставимой малости с действующими силами. В передаче может применяться линейная и угловая схема расположения осей роликов. В линейной схеме ролики располагаются на одной прямой, в угловой схеме – в углах многоугольника. Линейная схема расположения роликов трудно реализуема технически, поэтому в дальнейшем не рассматривается. При угловом расположении роликов действующие в передаче силы влияют друг на друга. Передаваемые окружные силы вызывают соответствующие силы реакции Nτ, которые, складываясь с прижимными силами, изменяют действие последних на ролики в сторону увеличения или уменьшения.

Увеличение прижимных сил приводит к перегрузке передачи и ускоренному износу роликов, уменьшение может привести к пробуксовке передачи. Построена математическая модель, оптимизирующая силы прижатия роликов.

Входными параметрами модели являются геометрические параметры роликов (d1 – d4, D2 – D4), коэффициент трения kтр роликов и требуемая максимальная развиваемая сила на выходе передачи Fтреб. Выходными параметрами являются передаваемые каждым роликом окружные силы Fτ1 – Fτ4, силы реакции Nк1 – Nк5, прижимные силы Pn1 – Pn4 и углы α и β между линиями, соединяющими оси роликов O1-O2-O3 и O2-O3-O4 (рис. 7).

Введём обозначения: χ2 = d2/D2; χ3 = d3/D3; χ4 = d4/D4.

Определим требуемый момент двигателя:

![]() . (7)

. (7)

После выбора двигателя определим развиваемую им окружную силу:

![]() . (8)

. (8)

Запишем уравнения равновесия системы:

(9)

(9)

Данная система имеет следующее решение:

![]()

(10)

(10)

|

|

|

Оптимальные значения углов α и β с точки зрения минимизации сил прижатия получим, решив уравнения

(11)

(11)

Подставив в модель данные трехступенчатого фрикционного редуктора ТПАРМ, получим оптимальные значения углов αо = 112,0° и βо = 105,5°. При отклонении углов α и β от оптимальных значений увеличиваются требуемые силы прижатия Pn1 – Pn3, необходимые для обеспечения заданной силы Fτ4 на штоке передачи. На рис. 8 представлены графики изменения сил Pn1 – Pn3 и Nk4 в зависимости от углов α и β, сплошной и пунктирной линией обозначены графики при движении штока в разные стороны. Выбор оптимальных углов α и β минимизирует значения сил прижатия роликов Pn1 – Pn3 для обеспечения заданной силы Fтреб на штоке.

Рис. 8. Графики зависимостей сил Pn1 – Pn3 и Nk4 от углов α и β,

сплошной и пунктирной линией отмечено движение штока в разные стороны

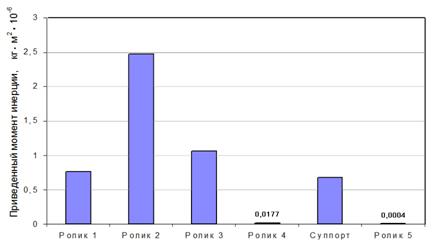

Взаимодействие сил в приводе оказывает влияние на его динамические параметры, важнейшим из которых является приведенный момент инерции, определяемый моментами инерции отдельных элементов и передаточными отношениями. Оптимизация сил в приводе позволяет минимизировать его приведенный момент инерции и диапазон скоростей и ускорений движения суппорта.

Геометрические параметры роликов фрикционной передачи имеют прямое влияние на момент инерции привода. Ролики, находящиеся в кинематической цепи дальше от вала двигателя, обладают меньшим моментом инерции, приведенным к валу двигателя. Расчет моментов инерции трехступенчатой ФП показал, что наибольшим приведенным моментом обладает второй ролик передачи. Для его уменьшения логично увеличить передаточное отношение первой пары роликов. С другой стороны, чем больше передаточное отношение пары роликов, тем больше диаметр второго ролика, что приводит к увеличению его момента инерции. Имеем два фактора, противоположно влияющих на величину передаточного отношения пары роликов. Для оптимизации распределения передаточных отношений пар роликов построена математическая модель, по которой, задав диаметр первого ролика, получим величины диаметров второго и последующих роликов. Модифицированный автоматизированный алгоритм вычисления динамических параметров привода, используя полученные геометрические параметры роликов, вычисляет момент инерции привода как функцию от параметра q, т. е. зависящую от распределения передаточных отношений в передаче.

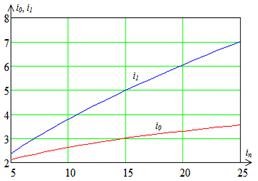

На рис. 9. приведены графики зависимости момента инерции привода от параметра q, на которых виден явный минимум. Значению q в минимуме функции I(q), соответствуют оптимальные значения i0 и i1, графики которых для 10<iп<25 приведены на рис. 10.

|

|

Приведенные моменты инерции деталей привода изображены на рис. 11. Проведенный анализ динамических показателей привода подачи металлорежущего станка на основе трехступенчатой фрикционной передачи с преобразованием вращательного движения в поступательное показал, что наибольшее влияние на величину полного момента инерции привода оказывает второй ролик фрикционной передачи. Массивный суппорт, расположенный в конце кинематической цепочки, оказывает значительно меньшее влияние. Понижение момента инерции второго ролика его конструктивными изменениями оказывает наибольший эффект на полный момент инерции привода.

Рис. 11. Моменты инерции деталей привода

на основе трехступенчатой фрикционной передачи, приведенные к входному валу

Модернизация станка ТПАРМ 100 путем объединения двух трехступенчатых ФП в один блок показала возможность получения точности перемещений 0,02 мкм (рис. 12, а). Общее передаточное отношение фрикционного редуктора при этом составило 1/10000, а передаточный коэффициент 6 мкм/об. В указанной комплектации была достигнута точность движений суппортов станка до 0,01 мкм. Фото станка с модернизированным приводом приведено на рис. 12, б.

|

В рамках модернизации трехступенчатой ФП разработана схема четырехступенчатой ФП. Для осуществления прижатия один из роликов в фрикционной паре должен быть плавающим, расположенным на подвижной опоре. МФП с нечетным количеством ступеней имеют два соседних подобных ролика. Такое расположение роликов с подвижными опорами, как показала практика, сложно реализовать технически, поэтому разработан ряд многоступенчатых ФП с четным количеством ступеней.

На основании сравнительного анализа динамических характеристик привода на основе 3- и 4-ступенчатых ФП и на основе ШВП. Обоснована целесообразность применения МФП с четным числом ступеней, произведена оценка параметров ряда приводов с 2-, 4- и 6-ступенчатыми ФП.

В четвертой главе рассматривается надежность функционирования и организация диагностирования привода с мфп. Приведен анализ факторов, которые приводили к снижению параметрической надежности и отказам приводов и ТМ. Теоретические исследования и практический опыт обусловили необходимость системного подхода к анализу параметрической надежности не только привода подачи в целом, но и собственно МФП, что позволило в соответствии с концептуальными положениями связать на междисциплинарном уровне физические процессы в контактах фрикционных пар, вопросы долговечности МФП, особенности силового взаимодействия роликов, динамические и точностные характеристики привода, а также вопросы его настройки, диагностирования и обслуживания.

Используемые на ТМ типа ТПАРМ в приводах подачи МФП имеют, как указывалось выше, ограничения по величине развиваемой силы на штоке, причем верхний предел связан с величиной контактного напряжения сжатия sсждоп в наиболее нагруженной фрикционной паре, а нижний предел – с пробуксовкой роликов в случае, когда сила резания становится сравнимой с предельной величиной Fштmax. В первом случае снижается долговечность МФП, а во втором – резко снижается параметрическая надежность привода подачи и модуля в целом. Это обусловило целесообразность контроля величины Fштmax как интегрального диагностического параметра, определяющего работоспособность МФП.

Основная зависимость, определяющая работоспособность МФП, имеет вид

![]() (12)

(12)

где Рn – сила прижатия роликов; kmp – коэффициент трения; bc – запас сцепления (для силовых передач bc = 1.2...2,0, для приборных bc = 2,0...3,0); Ft – передаваемая окружная сила. Из формулы (15) следует, что сила Рn значительно превышает Ft. Для роликов МФП используются закаленные стали твердостью HRC 60 (шероховатость поверхности Rа = 0,32...1,25 мкм), например, ШХ-4, ШХ-15, 18ХГТ, 18ХВН, 65Г и другие. Исследования показали, что периодические структурные преобразования поверхностных слоев взаимодействующих роликов в процессе работы наряду с попаданием на них пыли, влаги, масла и т. п., вызывают колебания значений kmp. При этом меняются не только тяговые свойства МФП, но и параметрическая надежность привода подачи.

В МФП действующая в зоне контакта роликов касательная сила Ft, зависящая в основном от момента нагрузки, влияет на нормальные силы в соседних точках контакта. В процессе эксплуатации МФП взаимовлияние фрикционных пар проявляется в несимметрии привода подачи, выражающейся в различии максимальных усилий Fmax, развиваемых приводом при движении суппорта в различных направлениях, что влияет как на динамические свойства привода, так и на его параметрическую надежность в целом. Экспериментальные исследования показали, что относительное изменение Fmax при реверсировании привода составило около 40%. Упомянутое усилие может быть использовано для оценки технического состояния МФП и диагностирования привода подачи. Учет взаимовлияния сил в МФП обеспечивает рациональное распределение усилий в фрикционных парах и минимизацию их силового взаимовлияния при передаче момента, что способствует повышению кинематической точности и долговечности МФП.

При прижатии роликов МФП с силой Рn происходят их упругие деформации, в результате чего вместо линии касания образуется площадка (полоска) касания. При больших усилиях сжатия на площадке касания возникают значительные контактные напряжения, носящие переменный характер, которые при многократном приложении вызывают усталостное разрушение рабочей поверхности. Для расчета максимальной величины контактного напряжения сжатия используется формула Герца-Беляева:

(13)

(13)

где  – приведенный модуль упругости;

– приведенный модуль упругости; ![]() – приведенный радиус кривизны; sсждоп – допускаемое контактное напряжение сжатия (для закаленной стали sсждоп = 800 МН/м2).

– приведенный радиус кривизны; sсждоп – допускаемое контактное напряжение сжатия (для закаленной стали sсждоп = 800 МН/м2).

Для оперативного определения усилия Fштmax,, развиваемого приводом в процессе эксплуатации, было разработано динамометрическое устройство (ДУ), позволяющее фиксировать усилие прижатия до 1000 Н с погрешностью не более 25 Н. В процессе измерения ДУ размещалось между элементами станины и кареток модуля. Движение кареток осуществлялось в ручном режиме. В момент проскальзывания фиксировалась величина Fштmax. В условиях эксплуатации контроль усилия Fштmax был выполнен на 38 модулях ТПАРМ-100 (рис. 11) и 2 модулях ТПАРМ-100М.

Результаты измерений (табл.1) свидетельствуют о том, что после внедрения ДУ в 2,5 раза уменьшилось количество «буксующих» приводов с Fштmax< 400Н, что обеспечило значительное снижение числа отказов ТМ.

Таблица 1

|

Усилие |

Количество приводов | |

|

на штоке |

до внедрения ДУ |

после внедрения ДУ |

|

<400 Н |

25% |

10% |

|

400Н-600Н |

75% |

56% |

|

>600Н |

- |

34% |

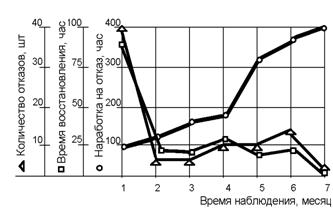

После внедрения ДУ и предложенной методики настройки был проведен контроль функционирования ТМ на предмет фиксации отказов по причине привода в течении нескольких месяцев. Суммарное время восстановления за период наблюдений снизилось со 100 до 2 часов. Время наработки на отказ, соответственно, увеличилось со 100 часов до 400 часов (рис. 14).

| |

| |

Из схемы испытательного стенда (рис. 15) видно, что при наличии односторонней нагрузки на шток в виде груза, подвешенного через блок, скорость штока будет отличаться от расчетной или от скорости холостого хода: при опускании груза скорость будет больше, а при подъеме - меньше на величину, определяемую скольжением.

|

|

Обеспечив достаточно точную фиксацию штока в момент измерения, относительное скольжение можно определить по формуле

![]() (14)

(14)

где Dx – абсолютное скольжение (мм), замеренное индикатором часового типа 4, L – длина одного прохода (мм), p – число двойных ходов.

Исследование МФП с ШД заключалось в определении зависимости величины скольжения от различных параметров работы привода. На рис. 16 показана зависимость относительного скольжения в МФП от нагрузки на штоке.

В результате испытаний подтверждена целесообразность применения ДУ для оперативной оценки величины Fштmax в условиях настройки и эксплуатации. Выявлена необходимость введения параметра «сила, развиваемая приводом подачи» в перечень показателей, включенных в ТУ на технологическое оборудование с МФП и в алгоритм диагностирования. Кроме того, алгоритм диагностирования включен контроль С учетом вышеизложенного можно сделать вывод о том, что МФП в состоянии конкурировать по надежности с зубчатыми и винтовыми передачами в приводах подачи прецизионного технологического оборудования.

В пятой главе обоснован алгоритм и переменная структура управления шаговым приводом подачи автоматизированного прецизионного станка с МФП, сочетающие замкнутое и разомкнутое управление с распределением задачи достижения точности перемещения между датчиком обратной связи и вычислительным управляющим устройством. Аэростатические направляющие и МФП в приводах подачи токарных обеспечивают отсутствие люфтов, мертвых ходов, нет зоны нечувствительности, прерывистых и скачкообразных подач, высокий КПД. Обеспечивается сохранение неизменно высокой начальной точности в течение долгих лет эксплуатации. Простота конструкции, надежность МФП обеспечивают высокую управляемость и надежность привода.

Предлагается принцип управления привода подачи прецизионного металлорежущего станка с частично-замкнутой схемой управления. На рис. 17 показан принцип действия такой системы. Суппорт с помощью замкнутой системы предварительного позиционирования с большой дискретностью устанавливается на одну из дискретных позиций (Ni) и далее в разомкнутом режиме с меньшей дискретностью доводится до требуемой точки X.

Рис. 17. Принцип работы системы с переменной структурой управления

Выполнены исследования и проведены серии экспериментов с целью оценки погрешности позиционирования привода. Был модифицирован привод поперечной подачи станка ТПК125В установкой фрикционной передачи вместо винтовой (рис. 18, а). Исследования проводились с помощью разработанной схемы управления шаговым приводом с МФП на основе ЭВМ. Измерения перемещения осуществлялись индикатором перемещения «Микрон-02» с индуктивным датчиком в режиме дискретности 0,01 мкм (рис. 18, б).

|

Измеренная величина реального перемещения при отработке одного шага составила 2,45 мкм, что соответствует значению, полученному с помощью автоматизированного алгоритма расчета параметров привода. Для измерения погрешности перемещения производилось реверсивное движение на 1 шаг с частотой 1 Гц, направление движения менялось на каждом шаге. При отработке серии из 100 импульсов погрешность перемещения на каждом шагу не превысила 0,15 мкм.

Известно, что дискретность измерений ДОС при использовании традиционных приводов должна быть на порядок выше разрешающей способности (дискретности) привода. Например, минимальный шаг подач линейных приводов Sodick – 0,1 мкм, поэтому используются дорогие линейки с дискретностью - 0,01 мкм. Предлагаемый принцип работы системы с переменной структурой управления позволит обеспечить более высокую точность перемещений, чем точность используемого ДОС за счет использования ШД, что позволяет осуществить управление движением между двумя соседними отсчетами измерительного устройства (датчика).

В прецизионных станках важнейшая задача приводов - поддержание величины подачи в соответствии с заданным системой ЧПУ. Любое отклонение величины подачи от оптимальной – это падение точностных характеристик привода и потеря качества обработки.

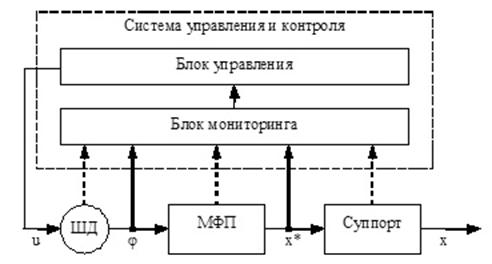

Функциональная схема системы, реализующий предложенный принцип управления, приведена на рис. 19. Блок управления на основе данных, поставляемых блоком мониторинга, генерирует управляющие шаговым двигателем сигналы, обеспечивая предварительное позиционирование и доводку. Используя возможности микрошагового режима шагового двигателя, доводка может позиционировать суппорт с достаточно высокой точностью (сотые доли микрометра).

Рис. 19. Функциональная схема управления привода

с шаговым двигателем и фрикционной передачей

Например, при движении суппорта на 100 шагов и относительном скольжении менее 0,1% проскальзывание фрикционной передачи составит менее 100 · 0,001 = 0,1 шага. При величине шага, равной 1 мкм, проскальзывание не превысит 0,1 мкм. При прохождении очередной дискретной позиции проскальзывание обнуляется. Оптимизация длины шагов предварительного позиционирования и доводки является одной из задач при проектировании такого привода.

Динамическое изменение нагрузки на режущий инструмент в процессе резания при переходе от одной позиции к другой, т. е. в моменты, когда фактическое значение положения инструмента неизвестно, может внести существенные отклонения в управляемое движение. Системой мониторинга в процессе движения собирается информация о фактическом соотношении заданного и отработанного перемещений (скольжении) в моменты прохождения дискретных позиций Ni под контролем обратной связи. При определении управляющего воздействия в разомкнутом режиме используются измеренные значения. Эти значения с определенной достоверностью соответствуют фактическим значениям в данный момент времени.. Чем измеренные значения ближе к точке позиционирования X (рис. 3а), тем они достовернее. Чем их больше, тем ниже вероятность выбросов. Оптимизация количества учитываемых измерений – одна из задач системы управления и контроля. Эта задача решается как при проектировании системы управления, так и при эксплуатации станка в процессе выполнения алгоритма управления. Использование МФП в сочетании с ШД обеспечивают высокую динамическую точность в реверсивном режиме работы прецизионных станков.

В табл. 2 представлены граничные значения динамических параметров 2-, 4- и 6-ступенчатых ФП. Передаточное отношение фрикционной пары целесообразно задавать в диапазоне от 1/2 до 1/7. Шаговый двигатель, помимо реализации полных дискретных перемещений, позволяет производить так называемые «микрошаги» – микроперемещения в пределах одного шага. В связи с особенностью контроллеров ШД, дискретность микрошагового режима обычно кратна 2n, где n – целое число. Современные контроллеры реализуют дробление шага 1/32 и 1/256. Специальные контроллеры позволяют достичь дискретности до 1/4096. В табл. 3 приведены значения дискретности шагового привода, функционирующего в микрошаговом режиме, с МФП.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 |

Проекты по теме:

Основные порталы (построено редакторами)

Основные порталы (построено редакторами)