11.3. Панели перекрытий должны храниться на деревянных прокладках в штабелях, имеющих не более шести рядов по высоте. Зазор между панелями должен быть не менее 30 мм.

11.4. Теплоизоляционные изделия, рассортированные по маркам, следует хранить в контейнерах. При отсутствии контейнеров в штабелях не более шести рядов по высоте с деревянными прокладками толщиной не менее 25 мм и шириной 70 мм.

11.5. Погрузку и выгрузку изделий следует производить специальными подъемными механизмами.

ПРИЛОЖЕНИЕ 1

СОСТАВЫ, ПРИГОТОВЛЕНИЕ АНТИКОРРОЗИОННЫХ

МАСТИК И НАНЕСЕНИЕ ПОКРЫТИЙ НА АРМАТУРУ

1. Цементно-битумная мастика

1. Цементно-битумная мастика должна состоять из нефтяного битума марки БН-1 (ГОСТ 6617—76), растворителя — уайт-спирита (ГОСТ 3134—78) и наполнителя — портландцемента.

2. Соотношение компонентов мастики в частях по массе должно быть: битум — 1, портландцемент — 4,6, уайт-спирит — 1,4—1,7.

3. Мастику следует приготавливать в шаровой мельнице, выполненной во взрывобезопасном исполнении в следующей последовательности: раздробленный на куски, просеянный через сито с ячейками 10 мм битум и отдозированные количества растворителя и цемента должны загружать и перемешивать в течение 2 ч.

4. Приготовленная мастика должна храниться в плотно закрытых емкостях или в мельнице.

5. Вязкость готовой мастики должна быть 130—150 с (по ВЗ-4 при t=20°С). Вязкость мастики корректируют добавлением растворителя. После выдержки мастики в цилиндре с диаметром 100 мм и высотой 500 мм в течение суток на дне не должно образоваться плотного осадка.

6. Мастику перед подачей в расходные баки следует перемешать è профильтровать через сито с размером ячеек 0,6 мм.

7. Мастику на арматурные каркасы следует наносить напылением в электрическом поле высокого напряжения или окунанием их в ванну с мастикой. В последнем случае состав мастики должен быть более вязким.

8. Наносить мастику в электрическом поле необходимо в следующей последовательности: навеска арматурных каркасов на конвейер, транспортировка в зону действия распылителей, напыление мастики, сушка покрытия, съем каркасов с конвейера и их складирование.

9. Сушку покрытия следует производить при температуре 60—70°С в сушильной камере в течение 10—15 мин, при этом должны удаляться пары уайт-спирита. Сушка при температуре 18—23°С должна быть не менее 24 ч.

10. Толщина покрытия при однократном и при двукратном нанесении должна быть не менее: 0,2—0,3 мм — в электрическом поле; 0,3—0,5 мм — после окунания.

2. Цементно-полистирольная мастика

11. Цементно-полистирольная мастика должна приготавливаться из полистирола (ГОСТ 20282—74*), растворителя-метаксилола, ксилола (ГОСТ 9949—76) или скипидара (ГОСТ 1571—76) и наполнителя — портландцемента.

12. Соотношение компонентов мастики в частях по массе должно быть: полистирол — 20, растворитель — 80, портландцемент — 130—200.

Допускается применять вместо полистирола и органического растворителя кубовые остатки производства стирола в количестве 100 вес. ч.

13. Мастику следует приготавливать в шаровой мельнице или растворосмесителях. При изготовлении в растворосмесителе вначале должен приготавливаться полистирольный клей растворением полистирола в растворителе. Затем при непрерывном перемешивании добавляют небольшими порциями цемент и перемешивают до получения однородной массы.

При приготовлении мастики в мельнице сначала должны загружать растворитель и полистирол, а затем цемент. Смесь должна перемешиваться в течение 1 ч до получения однородной по консистенции мастики объемной массы 1400—1500 кг/м3.

14. Вязкость полистирольного клея и кубовых остатков должна проверяться при изготовлении каждой новой порции мастики и соответствовать 45—55 с по ВЗ-4.

Объемную массу мастики следует проверять 1 раз в смену, а также каждой вновь приготовленной порции мастики.

15. Нанесение покрытий на каркасы следует производить путем их окунания в мастику.

16. При перерывах в работе емкость с мастикой должна быть закрыта крышкой или рулонным материалом. Емкость для мастики следует очищать не реже 2 раз в год.

17. Сушка покрытия должна производиться в закрытых камерах при температуре 60—70°С и течение 8—10 мин, а при температуре 18—23°С не менее 6—8 ч.

18. Толщина покрытия на арматуре должна быть не менее 0,5 мм.

3. Ингибированная сланцебитумно-цементная мастика

19. Ингибированная сланцебитумно-цементная мастика должна состоять из сланцевого битума БС-V, портландцемента и ингибитора СФИ.

20. Соотношение компонентов мастики в частях по массе должно быть: сланцевый битум — 1, портландцемент — 2,3—2,7, ингибитор СФИ — 0,03.

21. Приготовление мастики следует осуществлять в реакторе в количестве, соответствующем однократному наполнению накопительной емкости, в следующей последовательности.

В реактор загружают куски битума и доводят их до полного расплавления, а затем перекачивают насосом в смесительный бак автоматизированной установки.

Ингибитор СФИ, отдозированный по объему, добавляют в расплавленный битум и перемешивают в течение 10 мин.

Цемент добавляют в смесительный бак отдельными порциями и следят за тем, чтобы температура смеси была не ниже 140°С. При снижении температуры ниже 140°Ñ электродвигатель мешалки должен автоматически отключаться во избежание поломки и вновь включаться только при достижении температуры 140°Ñ. По окончании введения цемента и тщательного перемешивания смеси мешалку следует выключать, а температуру смеси повышать до 155°Ñ

22. Нанесение покрытия из арматурные каркасы осуществляют окунанием их в горячую мастику.

23. Извлеченные из мастики каркасы необходимо выдерживать над ней в течение 10—15 с. При стекании смеси допускается образование вытянутых капель в виде игл. Для предотвращения образования при стекании избытка смеси сплошной пленки «бороды» следует снизить вязкость смеси повышением ее температуры.

24. Отвердевание покрытия должно наступать при температуре окружающего воздуха 20°С через 6 мин.

25. Толщина покрытия независимо от количества окунаний каркаса в мастику должна быть 0,6±0,1 мм.

ПРИЛОЖЕНИЕ 2

ОПРЕДЕЛЕНИЕ ПЛАСТИЧЕСКОЙ ПРОЧНОСТИ

ЯЧЕИСТОГО БЕТОНА-СЫРЦА

Пластическую прочность газобетонного сырца следует определять с помощью переносного конического пластометра пружинного типа.

Перед определением необходимо проверять плавность перемещения конуса и нулевое положение стрелки индикатора. Не допускается к применению индикатор с отклонением стрелки от нулевого показания более ±0,05 мм или индикаторы со свободно перемещающимся стержнем.

Пластическая прочность газобетона-сырца должна определяться на верхней грани изделия на расстоянии не менее 20 см от борта формы. Поверхность бетона в месте испытания должна быть ровной без каверн и включений твердых частиц. Место и время определения пластической прочности должны быть указаны в технологической карте.

При замере конус устанавливают перпендикулярно поверхности бетона и медленно вдавливают рукой в сырец до полного погружения, при этом следует брать показания с точностью до 0,1 мм.

Пластическую прочность сырца Rпл, кгс/см2, вычисляют по формуле

![]() (13)

(13)

где Р — жесткость пружины, кгс/см;

п — показание индикатора, см.

Величину пластической прочности следует определять как среднее арифметическое из трех испытаний. Описание пластометра непружинного типа и правила пользования приведены в «Инструкции по изготовлению изделий из ячеистого автоклавного бетона по комплексной вибрационной технологии».

ПРИЛОЖЕНИЕ 3

СОСТАВЫ КРАСОК И ИХ ПРИГОТОВЛЕНИЕ

1. Полимерцементные краски следует приготавливать путем перемешивания латекса СКС-65ГП с добавками и сухой смесью. Смесь латекса с добавками приготавливают в мешалке путем перемешивания поочередно вводимых: латекса СКС-65ГП (ГОСТ 10564—75) 30,6%, 1,8% ОП-7 (ГОСТ 8433—57), 1,3% КМЦ (2,5 %-ного раствора) и 1,3% жидкого калиевого стекла (ГОСТ 13078—67*). Предварительно ОП-7 и порошок КМЦ затворяются водой, первый в соотношении 1:2, второй — 1:3 (по массе) и выдерживаются 24 ч. В приготовленную смесь при перемешивании небольшими порциями добавляют 15% белого портландцемента, 18,4% сухого песка крупностью до 0,5 мм, 30,6% измельченного газобетона, пигменты согласно колеру и затем 1% жидкости ГКЖ-11 (ГОСТ 13004—77). Готовую краску процеживают. Срок годности 3—4 ч.

2. Цементные краски следует приготавливать путем затворения и перемешивания 75% белого (ГОСТ 965—78) или цветного (ГОСТ 10178—76) портландцемента, 15% извести-пушонки (ГОСТ 9179—77), 10% дисперсии ПВА 50 %-ной, 3% хлористого кальция (ГОСТ 450—77), 1% стеарата кальция, белил (ГОСТ 202—76*) и пигментов (по колеру) с водой в количестве 0,4—0,6 л на 1 кг сухой смеси.

3. Поливинилацетатцементные краски ПВАЦ, ПВАГ, ПМС и ПВАМ следует приготавливать в мешалках путем перемешивания в течение 5—10 мин сначала дисперсии ПВА 50 %-ной (ГОСТ 18992—73*) и воды, затем сухих компонентов согласно табл. 13.

Таблица 13

Компоненты

Состав, %, по массе

ПВАЦ

ПВАГ

ПМС

ПВАМ

Портландцемент белый или цветной

53

—

—

—

Измельченный газобетон (удельная поверхность 600—2000 см2/г)

—

44

53,3

37

Дисперсия ПВА 50 %-ная, эмульсия СВЭ или СВМ марки С-135 (пластификатора должно быть 15 %)

19

26

13,3

26

Кремнефтористый натрий (порошок)

1

—

—

—

Пигмент минеральный

—

0—10

0—10

0—10

от массы газобетона

Кремнийорганическая жидкость ГКЖ-11

—

—

6,7

—

Вода

27

30

26,7

37

Поливинилацетатцементную краску ПВАЦ с повышенным содержанием полимера следует приготавливать в мешалках СО-11, С-868 в следующей последовательности: сначала загружают дисперсию полимера (0,7 частей по массе), пластификатор дибутилфталат (ГОСТ 2102—67) в количестве 15% (массы дисперсии непластифицированной) и половину воды затворения (0,2—0,3 частей по массе), затем при непрерывном перемешивании добавляют цемент (1 часть по массе), песок (1 часть по массе), остальную воду и перемешивают в течение 10 мин.

4. Декоративный раствор следует приготавливать в смесителях с числом оборотов 80—100 в мин со следующей последовательностью загрузки компонентов: вода, стабилизатор, акриловая эмульсия МБМ-5с или латекс СКС-65ГП (50—70% требуемого количества) или дисперсию ПВА 50 %-ную, затем сухие компоненты в количестве, указанном в табл. 14. После 2 мин перемешивания в смесь добавляют остальное количество эмульсии пли латекса и еще перемешивают 2—3 мин. Консистенция раствора должна быть 10—12 см по конусу СтройЦНИЛ.

Таблица 14

Компоненты

Состав, % по массе компонентов

без наполнителя

с наполнителем

Портландцемент белый марки не ниже 300

18—21

10—15

Песок или смесь песка с мраморной мукой в соотношении 1:1 (по массе)

36—42

15—30

Дробленый ячеистый бетон фракции 1—2 мм

—

20—30

Эмульсия ÌÁÌ-5Ñ

7—9

—

Латекс ÑÊÑ-65ÃÏ

4—5

3—5

Дисперсия ПВЛ 50 %-ная, пластифицированная

7

5—9

ОП-7 (10 %-ный водный раствор)

1—2

4—6

Вода

10—15

10—15

Пигменты (от массы сухих компонентов)

0—4

0—4

Окись цинка

0—5

0—5

5. Состав для клеящей основы КДОСИ следует приготавливать в мешалках путем перемешивания в течение 5 мин последовательно загружаемых компонентов, указанных в табл. 15.

ОСД (отверждающую стабилизирующую добавку) приготавливают путем тщательного перемешивания в мешалке в течение 5—15 мин до гомогенного состояния ОП-7 (15%), эпоксидной смолы ЭД-5 пли ЭД-6 (ГОСТ 19587—%), спиртов жирных синтетических (21%), КМЦ или триполифосфата натрия (6%), нитрораствори%) и воды (15%). В состав КДОСИ (цементный) можно вводить песок фракцией до 0,6 мм в соотношении 1:3¸4 (КДОСИ : песок). Жизнеспособность составов 8 ч.

Таблица 15

Компоненты

Состав, % по массе

1

2

Вода

9,7

13

ОСД

3

2,8

Акриловая эмульсия МСМ-5с

30,4

28,2

ПЭПА (10 %-ный раствор)

0,9

1

Портландцемент белый марки не ниже 300

56

27

Измельченный газобетон удельной поверхностью 2500—3000 см2/г

—

18

6. Состав для клеящей основы Декор и АЦС следует приготавливать в мешалках путем смешивания компонентов, указанных в табл. 16, в следующей последовательности: полимерные связующие, 25 %-ный раствор казеинового клея, затем цемент, пигмент и наполнители. Полученный состав процеживают или пропускают через краскотерку. Приготовленный состав следует применять через 20—30 мин после изготовления, периодически перемешивая.

Таблица 16

Компоненты

Состав, %, по массе для покрытий

Декор-1

Декор-2

Декор-3

АЦС

Акриловая эмульсия ÌÁÌ-5ñ

14—16

—

—

18

Латекс ÑÊÑ-65ÃÏ, СКС-65ГПБ или СКС-60ГП

6—8

18—20

6—9

—

Дисперсия ПВА 50 %-íàÿ

—

—

12—16

—

Стабилизатор 25 %-ный раствор (водный) казеинового клея

3—5

3—5

2— 4

11,2

Белый портландцемент марки М 300

15—18

18—20

18—20

59,2

Песок молотый

13—18

15—20

15—20

—

Песок немолотый

13—18

15—20

15—20

—

Мел молотый, мрамор молотый

3—6

3—6

3—6

—

Пигменты минеральные

0—5

0—5

0—5

0,1

Вода

6—10

3—6

3—6

11,4

7. Состав полимерцементного клея для послеавтоклавного приклеивания керамической плитки дан в табл. 17. Жизнеспособность клея не менее 8 ч. Вязкость клея перед употреблением должна быть в пределах 22—24 см по Суттарду. Расход 3—3,5 кг на 1 м2 поверхности.

Таблица 17

Состав, %, по массе

1

2

Портландцемент

19,4

21,5

Песок естественный

37

40,3

Песок молотый

7,5

8,7

Мел

6,5

5,75

Латекс СКС-65-ГП

1,6

9,35

Эмульсия МБМ-5с

5,5

5

Дисперсия ПВА 50 %-ная

8—10

—

Казеиновый клей (25 %-ный раствор)

4,9

8

Вода

8—10

2—3

ПРИЛОЖЕНИЕ 4

ОПРЕДЕЛЕНИЕ «ПЕРЕЖОГА» В ИЗВЕСТИ

Титрованием раствора в соответствии с ГОСТ 22688—77 определяют содержание в извести активных СаО + МgО, затем этот раствор в колбочке, накрытой часовым стеклом, кипятят 10—15 мин. После кипячения раствор в горячем состоянии снова титруют соляной кислотой до получения нейтральной среды.

По количеству соляной кислоты, V мл, израсходованной на второе титрование, устанавливают (%) количество извести — «пережога» по формуле

![]() (14)

(14)

где 2,804 — количество окиси кальция, соответствующее 1 мл. 1 N раствора соляной кислоты, умноженное на 100;

к — поправка к титру I N раствора соляной кислоты;

Р — навеска извести, г.

ПРИЛОЖЕНИЕ 5

ОПРЕДЕЛЕНИЕ УДЕЛЬНОЙ ПОВЕРХНОСТИ ПЕСКА

В ТОНКОМОЛОТЫХ СМЕСЯХ С ИЗВЕСТЬЮ И ИЗВЕСТНЯКОМ

Удельную поверхность песка следует определять следующим образом: навеску смеси в количестве 25—30 г помещают в стеклянный стакан и при перемешивании порциями добавляют 10 %-ную соляную кислоту до прекращения выделения из смеси газа, затем содержимое стакана нагревают до кипения. После осаждения песка из стакана в воронку с фильтром осторожно сливают жидкость, а к песку добавляют небольшое количество дистиллированной воды и фильтруют. Песок высушивают до постоянного веса и определяют его удельную поверхность.

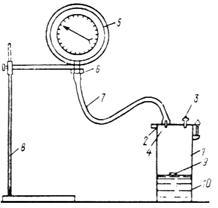

Рис. 1. Прибор для испытания алюминиевой пудры

1 — металлический сосуд; 2 — крышка; 3 — краник; 4 — штуцер; 5 — образцовый манометр; 6 — соединительная гайка со штуцером; 7 —резиновая трубка; 8 — штатив;

9 — лодочка; 10 — щелочной ðàñòâîð

ПРИЛОЖЕНИЕ 6

ОПРЕДЕЛЕНИЕ АКТИВНОГО АЛЮМИНИЯ

Определение активного алюминия в алюминиевой пудре или пасте следует производить в толстостенном металлическом стакане с герметически закрывающейся крышкой (рис. 1). В металлический стакан объемом 1000 мл вливают 250 мл предварительно приготовленного 10 %-ного раствора едкого натрия или калия при температуре 20±0,5°С. Затем берут навеску пасты или сухой алюминиевой пудры 1 г и в пластмассовой чашечке опускают в стакан на поверхность раствора щелочи.

После этого сосуд герметично закрывают крышкой, и если стрелки манометра сместилась с нуля, то следует открыть газовый кран и уравнять давление в сосуде с атмосферным, а стакан переворачивают, чтобы чашечка опрокинулась и утонула в растворе. Затем кран снова закрывают. С этого момента начинается реакция щелочного раствора с алюминием и выделение водорода. В сосуде повышается давление, величину и скорость которого показывает манометр. Продолжительность реакции не превышает 5—7 мин, что обнаруживают по прекращению движения стрелки манометра. Если по окончании реакции стрелка непрерывно смещается к нулю, то это указывает на негерметичность крышки, и определение следует повторить.

В расчет принимается показание манометра при установившемся положении стрелки. Содержание активного алюминия, a, %, массы пробы пасты или алюминиевого порошка, определяется по формуле

![]() (15)

(15)

где N — показания манометра;

Vв — объем воздушного пространства в приборе над щелочным раствором, см3 (Vв = Vп – Vщ);

Vп — объем пустого стакана в закрытом состоянии, см3;

Vщ — объем щелочного раствора, залитого в прибор, см3 (мл);

P — масса пробы, г;

Kt — коэффициент на отклонения температуры раствора от 20°С

![]()

где t — температура щелочного раствора после опыта, град;

1330 — объем газа, см3, выделяющегося при полной реакции 1 г активного алюминия при температуре 20°С и при нормальном атмосферном давлении;

100 — коэффициент.

При испытании водной суспензии алюминиевой пудры определяют содержание активного алюминия, q, г, в 1 л или в 1 кг суспензии, в зависимости от способа дозирования ее в производственных условиях, по формулам:

![]() (16)

(16)

![]() (17)

(17)

где 0,75 — коэффициент;

Vс — объем пробы, см3;

Р — масса суспензии в пробе, г;

N, Vв, Kt — из формулы (15).

Прибор должен работать при плавных непульсирующих нагрузках, не превышающих 2/3 максимального давления, указанного на шкале манометра. Особое внимание следует обращать на плавность выпуска газа из прибора после окончания опыта. Крышку можно снимать со стакана только после нулевого показания стрелки манометра.

Оставшийся в стакане щелочной раствор следует использовать еще для последующих 3—5 опытов.

ПРИЛОЖЕНИЕ 7

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ ПЕСЧАНОГО ШЛАМА

Шлам в количестве 1 л и более отбирают при помоле частями за 3—5 приемов по 200—300 мл с интервалами 3—5 мин. При контроле шлама в шламбассейнах пробы отбирают на разных уровнях, через пробоотборники, образованные в стенках шламбассенна. При контроле шлама в расходном баке пробы отбирают одну вслед за другой.

Полученные пробы тщательно перемешивают, переливают в мерную кружку емкостью 1 л.

Для точности результата определения следует пользоваться колбой или металлической конической кружкой с горлышком диаметром 40—50 мм.

Кружку (колбу) следует заполнить до краев, избыток удалить, стенки протереть сухой тряпочкой и взвесить. Плотность шлама, gшл, г/л, определяют по формуле

![]() (18)

(18)

где Рс — масса пробы вместе с тарой, г;

Рк — масса кружки, г;

Vк — объем кружки, мл.

ПРИЛОЖЕНИЕ 8

СТАТИСТИЧЕСКАЯ ОБРАБОТКА РЕЗУЛЬТАТОВ

ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ

Для статистической обработки результатов технологического контроля из лабораторного журнала выбирают нес результаты, полученные в контрольный период (месяц, квартал, год). Минимальный объем выборки, пригодный для статистического анализа, должен содержать не менее 30 результатов. Не разрешается исключать из выборки те результаты, которые выходят за границы поля допусков.

Точность технологических процессов оценивают путем сравнения среднеарифметических значений ![]() контролируемых параметров по пп. 10.2 и 10.3 настоящей Инструкции, вычисленных по данным производственного контроля с нормируемыми значениями Сх.

контролируемых параметров по пп. 10.2 и 10.3 настоящей Инструкции, вычисленных по данным производственного контроля с нормируемыми значениями Сх.

Если отклонение ![]() от Сх, выраженное в % от Сх, превышает базовые, величины, указанные в таблице 12, то такие процессы и параметры нуждаются в корректировке и уточнении.

от Сх, выраженное в % от Сх, превышает базовые, величины, указанные в таблице 12, то такие процессы и параметры нуждаются в корректировке и уточнении.

Стабильность технологических процессов оценивают по величине коэффициентов вариации (Vx) контролируемых параметров и по количеству результатов, выходящих за пределы поля допусков (Тв и Тн). Если фактические значения Vx превышают нормируемые показатели (табл. 12), а количество результатов, выходящих за пределы поля допусков более 5%, то это означает, что технологический процесс неустойчив и необходимо принять меры для его стабилизации.

Статистические характеристики определяют по формулам:

среднее арифметическое значение — ![]()

(19)

(19)

среднеквадратичное отклонение — sх

(20)

(20)

коэффициент вариации — Vx

![]() (21)

(21)

При большом объеме выборки обработку результатов текущего контроля следует начинать с составления вариационной табл. 18.

Ширину интервалов h следует выбирать такой, чтобы число интервалов K было не менее 7 и не более 13. При объеме выборки менее 50 результатов число интервалов следует принять 7 при N = 1000, K = 13.

Ширину интервалов h определяют путем деления величины размаха (xmax—xmin) на число принятых интервалов K и полученный результат округляют. Для каждого интервала определяют численное значение интервала U.

Таблица 18

№ интер-вала

Границы интервала h

Центр интервала U

Частота

m

Частость

f

Условный центр интервала

Расчетные

величины

е

me

me2

1

470—485

477,5

3

1,2

—5

—15

75

2

486—500

492,5

7

2,8

—4

—28

112

3

501—515

507,5

22

8,8

—3

—66

198

4

516—530

522,5

24

9,6

—2

—48

96

5

531—545

537,5

37

14,8

—1

—37

37

6

546—560

552,5

49

19,6

0

0

0

7

561—575

567,5

47

18,5

1

47

47

8

576—590

582,5

30

12,0

2

60

120

9

591—605

597,5

22

8,8

3

66

198

10

606—620

612,5

6

2,4

4

24

96

11

621—635

627,5

3

1,2

5

15

75

å = 250

å = 100

—

Q = 18

Q = 1054

Все результаты, записанные в журнале текущего контроля в течение анализируемого периода времени, должны быть разнесены по интервалам табл. 18. Пометки следует записывать в виде точек и черточек.

Вычисление числовых характеристик следует проводить в табличной форме. Для этого определяют условные центры каждого интервала (е) по формуле

![]() (22)

(22)

где U — значение центра интервала;

а — условный центр рассеивания для всего интервального ряда;

h — ширина интервала.

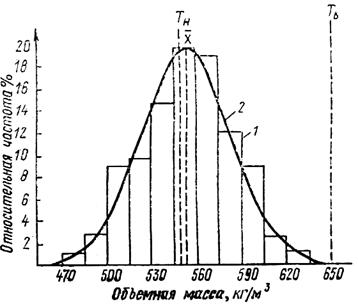

Рис. 2. Графическое изображение вариационного ряда распределения

1 — гистрограмма; 2 — кривая нормального распределения; X — центр распределения;

Тн и Тв — границы поля допусков, равные соответственно 550 и 650 кг/м3

За условный центр рассеивания а принимают то значение центра интервала (U), для которого абсолютная частота т наибольшая и располагается ближе к середине интервального ряда.

Статистические характеристики для интервального ряда распределения определяют по формулам:

а) средняя арифметическая

![]() (23)

(23)

б) дисперсия

![]() (24)

(24)

в) среднеквадратическое отклонение ![]() ;

;

г) коэффициент вариации по формуле (21),

где Q — сумма цифр в графе 7 табл. 17;

Q — сумма цифр в графе 8 табл. 17.

Таблица 19

Таблица значений функций

z

00

01

02

03

04

05

06

07

08

09

0,0

0,0000

0040

0080

0120

0160

0199

0259

0279

0319

0359

0,1

0,0398

0438

0478

0517

0557

0596

0636

0675

0714

0783

0,2

0,0793

0832

0871

0910

0948

0987

1026

1064

1103

1141

0,3

0,1179

1217

1255

1293

1331

1368

1406

1443

1480

1717

0,4

0,1554

1591

1626

1664

1700

1736

1772

1808

1844

1879

0,5

0,1915

1950

1985

2019

2054

2088

2123

2157

2190

2224

0,6

0,2257

2291

2324

2357

2389

2422

2454

2486

2517

2549

0,7

0,2580

2611

2642

2673

2704

2734

2764

2794

2823

2852

0,8

0,2881

2910

2939

2967

2995

3023

3051

3078

3106

3133

0,9

0,3159

3186

3212

3238

3264

3289

3315

3340

3365

3389

1

0,3413

3438

3461

3485

3508

3531

3554

3577

3599

3621

1,1

0,3643

3665

3686

3708

3729

3749

3770

3790

3810

3830

1,2

0,3849

3869

3888

3907

3925

3944

3962

3080

3997

4016

1,3

0,4032

4049

4066

4082

4099

4115

4131

4147

4162

4177

1,4

0,4192

4207

4244

4236

4251

4265

4279

4292

4306

4319

1,5

0,4332

4345

4357

4362

4370

4394

4406

4418

4429

4441

1,6

0,4452

4463

4474

4484

4495

4503

4515

4526

4535

4545

1,7

0,4554

4564

4573

4582

4591

4599

4608

4616

4625

4633

1,8

0,4713

4719

4726

4732

4733

4744

4750

4756

4767

4771

2

0,4772

4778

4783

4793

4798

4803

4808

4811

4814

4817

2,1

0,4821

4826

4834

4838

4842

4846

4848

4850

4853

4857

2,2

0,4861

4864

4868

4871

4875

4878

4881

4884

4887

4890

2,3

0,4893

4896

4898

4901

4904

4906

4909

4911

4913

4916

2,4

0,4918

4920

4922

4925

4927

4929

4931

4932

4934

4936

2,5

0,4938

4940

4941

4943

4945

4946

4948

4949

4951

4952

2,6

0,4953

4955

4956

4957

4959

4960

4961

4962

4963

4964

2,7

0,4965

4966

4967

4968

4969

4970

4971

4972

4973

4974

2,8

0,4974

4975

4976

4977

4977

4978

4979

4979

4980

^981

2,9

0,4981

4982

4982

4983

4984

4984

4985

4986

4986

4986

3

0,4987

4987

4988

4989

4989

4989

4989

4989

4990

4990

3,1

0,4990

4991

4991

4991

4992

4992

4992

4992

4993

4993

3,2

0,4993

4993

4994

4994

4994

4994

4994

4995

4995

4995

Для большей наглядности характера распределения изучаемого параметра вариационный ряд следует изобразить в виде графика (рис. 2), для чего определяется повторяемость результатов (частотность) в каждом интервале f, выраженная в процентах (графа 5 табл. 18).

Частотность определяется по формуле

![]() (25)

(25)

На гистограмме отмечаются также границы поля допусков Тн и Тв.

Доля брака определяется по формулам и с помощью табл. 19:

![]() (26)

(26)

![]() (27)

(27)

где Р (х > Тв ) — доля брака, у которого контролируемый параметр выше Тв;

Р (х < Тн) — доля брака, у которого контролируемый параметр меньше Тн;

Ф (zв) и Ф (zн) — функции нормального распределении (функции Лапласа);

![]() (28)

(28)

![]() (29)

(29)

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 |