КРОВЕЛЬНЫЕ МАТЕРИАЛЫ, РАБОТЫ. СПРАВОЧНИК

КРОВЕЛЬНЫЕ МАТЕРИАЛЫ

Классификация современных кровельных материалов

Таблица 1

|

Черепичные покрытия |

Кровельные металлические листовые покрытия |

Кровельные неметаллические покрытия |

Гидро-, теплоизоляционные системы |

Мягкие битуминозные покрытия |

|

1 |

2 |

3 |

4 |

5 |

|

1. Цементно - песчаная черепица: пазовая рядовая пазовая коньковая |

1. Плоские листы из оцинкованной стали |

1. Асбестоцементные, волнистые, плоские |

1. Панели "сэндвичи": 2 стальных листа и утеплитель, 2 алюминиевых листа и утеплитель, 2 асбестоцементных листа и утеплитель |

А. Рулонные (основные) 1. На картонной (бумажной) основе: пергамин, рубероид, рубемаст |

|

2.Керамическая черепица: пазовая штампованная рядовая пазовая ленточная рядовая плоская ленточная рядовая волнистая штампованная коньковая А. Неглазуроваиная Б. Глазурованная |

2. Волнистые металлические листы: "под черепицу" пазогребневые несущие |

2. Волнистые цементно-волокнистые (безасбестовые) |

2. Мягкие кровельные материалы и утеплитель |

2. На стеклобумажной основе: стеклохолст стеклоткань |

|

3. Полимерпесчаная черепица: пазовая рядовая ленточная рядовая коньковая |

3. Волнистые алюминиевые листы |

3. Волнистые из органического стекла: акриловые поликарбонатные |

3. Материалы инверсионных кровель |

3. На нетканой основе (на битумном связующем): полиэстер полиэстер и стеклонить (стеклохолст) |

|

4. Стеклянная черепица (для освещения чердачных помещений): из силикатного стекла из органического стекла |

4. Плоские медные листы |

4. Волокнистые из стеклопластика |

То же |

4. Наплавляемые на битумнополимерном связующем: битум и антарктический полипропилен (АПП), битум и изотактический полипропилен (ИПП), битум и стирол-бутодиенстирол (СБС) |

|

5. Алюминиевая черепица |

5. Гофрированные листы |

5. Плоские и гнутые из ячеистого органического стекла: акриловые поликарбонатные |

То же |

5. Фольгоизолы (металлоизолы) на основе алюминиевой и медной фольги |

|

6. Резинобитумная черепица |

6. Ковровые покрытия |

6. Деревянный гонт |

То же |

6. Безосновные Б. Штучные 1. Гонт (шилгс) под черепицу из наполняемых материалов |

Таблица 2

Классификация мягких кровельных материалов

|

Вид материала |

Структурно-функциональные признаки | ||

|

Структурный класс |

Технология производства |

Область применения | |

|

Мастичные |

Расплавы |

Перемешивание компонентов |

Окрасочная изоляция |

|

Растворы | |||

|

Эмульсии | |||

|

Рулонные |

Основные |

Формирование на основе |

Оклеечная изоляция, свободная укладка |

|

Безосновные |

Структурирование полимеров |

Таблица 3

Ориентировочные сроки службы основных изоляционных покрытий

|

Изоляция |

Толщина, мм |

Срок службы, годы | ||

|

В атмосфере |

В грунте |

Под водой | ||

|

Битумная |

4 |

3-4 |

5-7 |

3-4 |

|

Битумно-эмульсионная |

6 |

3-4 |

5-8 |

- |

|

Битумно-латексная |

6 |

5-6 |

8-10 |

- |

|

Битумно-бутилкаучуковая |

5-6 |

7-10 |

15 |

7-9 |

|

Битумно-наиритовая |

3 |

8-10 |

14-16 |

8-10 |

|

Асфальтобетонная (литая) |

15-20 |

5-6 |

20-25 |

5-7 |

|

Эпоксидная |

0,8-1 |

10-13 |

13-15 |

8-10 |

|

Эпоксидно-дегтевая |

2-3 |

12-14 |

16-20 |

10-12 |

|

Рубероидная |

7-9 |

8-10 |

14-16 |

- |

|

Гидроизольная |

8-10 |

9-12 |

16-20 |

8-12 |

|

Изольная |

8-10 |

8-10 |

10-12 |

10-12 |

|

Полиэтиленовая |

1-1,2 |

- |

18-26 |

17-20 |

|

Полиизобутиленовая |

2,5-3 |

- |

18-20 |

16-18 |

Таблица 4

Технические требования к кровельным материалам

|

Вид материала и его применение |

ГОСТ |

Марка |

Вид посыпки |

Площадь рулона, м |

Масса рулона, кг |

|

Рубероид кровельный для верхнего слоя кровельного ковра |

ГОСТ |

РКК-420 РКК-350 РЧ-350 РМ-350 |

Крупнозернистая с одной стороны, чешуйчатая - с другой стороны, мелкая минеральная с двух сторон |

10±0,5 10±0,5 ±0,5 15+0,5 |

27 25 26 26 |

|

Рубероид подкладочный для нижних слоев кровельного ковра |

ГОСТ |

РП-250 |

Мелкая минеральная с двух сторон |

20±0,5 |

22 |

|

Толь кровельный и гидроизоляционный |

ГОСТ |

ТКК-350 ТКК-400 |

- |

10+0,5 |

20 |

|

Толь для верхнего и нижнего слоев кровли |

ГОСТ |

ТГ-350 |

Песочная на обеих сторонах |

15+0,5 |

18 |

|

Толь для верхнего слоя кровельного ковра |

ГОСТ |

ТВК-350 ТВК-420 |

Крупнозернистая на обеих сторонах |

10±0,5 10±0,5 |

20 25 |

|

Пергамин кровельный |

ГОСТ 2697-83 |

П-350 |

Беспокровный |

20±0,5 |

15 |

|

Изол гидроизоляционный и кровельный материал |

ГОСТ |

- |

Минеральная посыпка |

10 или 15±0,5 |

- |

|

Бризол для антикоррозийной защиты |

ГОСТ |

БР-17 БР-С |

Минеральный порошок (мел, асбест) |

21 ±0,5 |

- |

|

Стеклорубероид для оклеечной гидроизоляции (верхнего слоя ковра) |

ГОСТ |

С-РК С-РЧ |

Крупнозернистый с лицевой стороны или пылевидная посыпка с нижней стороны, чешуйчатая с лицевой стороны и мелкая посыпка с нижней стороны |

10±0,5 10±0,5 |

29 23 |

|

Стеклорубероид для нижних слоев кровельного листа |

ГОСТ 15879 |

С-РМ |

Мелкая посыпка с двух сторон |

10±0,5 |

23 |

РУЛОННЫЕ И МАСТИЧНЫЕ КРОВЕЛЬНЫЕ МАТЕРИАЛЫ

Фольгоизол

(ГОСТ ) - рулонный материал, изготовляется из тонкой рифленой алюминиевой фольги, покрытой с нижней стороны слоем битумно-резинового или битумно-полимерного вяжущего, смешанного с минеральным наполнителем и антисептиком. Различают фольгоизол кровельный (ФК) и гидроизоляционный (ФГ). Фольгоизол - гибкий и теплостойкий материал. Выпускается в рулонах шириной полотна мм, площадью 10 м![]() . Масса вяжущего на 1 м

. Масса вяжущего на 1 м![]() фольгоизола не менее 2 кг, теплостойкость - 100-110 °С.

фольгоизола не менее 2 кг, теплостойкость - 100-110 °С.

Фольгорубероид

(ТУ ) представляет собой кровельный рубероид, на котором крупнозернистая присыпка лицевой стороны заменена рифленой мягкой алюминиевой фольгой толщиной 80-200 мкм. Выпускается двух марок: РА-420А (повышенной гибкости), гибкий при отрицательных температурах (не ниже -2 °С) и РА-420Б (рядовой), гибкий при положительных температурах (не менее 10 °С).

Фольгорубероид выпускается в рулонах шириной 1025 мм при ширине полотна фольги 1000 мм; общая площадь рулона -10 м![]() . Размеры гофры фольги, мм; высота - 0,1-1, шаг - 7-10. Разрывная нагрузка фольгорубероида не менее 500 Н, водопоглощение - 20 г/м

. Размеры гофры фольги, мм; высота - 0,1-1, шаг - 7-10. Разрывная нагрузка фольгорубероида не менее 500 Н, водопоглощение - 20 г/м![]() . Применяется в качестве защитного покрытия, тепловой изоляции трубопроводов, расположенных на открытом воздухе, в каналах, при температуре окружающего воздуха -40...+70 °С.

. Применяется в качестве защитного покрытия, тепловой изоляции трубопроводов, расположенных на открытом воздухе, в каналах, при температуре окружающего воздуха -40...+70 °С.

Слюдоизол

кровельный и гидроизоляционный материал, основой которого служит слюдобумага, пропитанная мягким битумом, с двух сторон покрытая слоем мастики с посыпкой.

Гидробутил

(ТУ-20) - рулонный полимерный кровельный и гидроизоляционный материал, изготовленный из резиновых смесей на основе бутилкаучука (марка Г), бутилкаучука и хлорсульфополиэтилена (марка АК). Для подземной гидроизоляции промышленных и гражданских зданий и сооружений используют гидробутил Г, армогидробутил АК. Гидробутил Г выпускается в рулонах длиной 15 м, ширина полотна - 600, 1000, 1100, 1600 мм, толщина - 1,2 мм. Гидробутил приклеивают мастикой МБК на ровное основание по цементно-песчаной стяжке. Стыки ковров из армогидробутила дополнительно проклеивают мастикой и накладывают на соединение полоску из армогидробутила АК шириной 5-8 см.

Бутизол

(ТУ 78) - рулонный кровельный гидроизоляционный материал, выпускается шириной мм; толщиной 1-3 мм. Наклеивается на поверхность, огрунтованную битумно-полимерной эмульсией ББЭ.

Бутирол

(ТУ ) предназначен для гидроизоляции кровли. Изготовляется из смесей на основе синтетических каучуков, термоэлопласта, пластификатора, вулканизирующих агентов и наполнителей. Выпускается в рулонах шириной 650, 750, 950 мм, толщина полотна - 1 или 2 мм. Для наклеивания бутирола применяют битумно-полимерную мастику МБПК-75. Перед наклеиванием железобетонную плиту грунтуют битумно-полимерной эмульсией ЭГИК-У-3, эмульсией ББЭ или 15-процентным раствором битума в керосине.

Бутит

(ТУ 21-У-452-88) - рулонный полимерный гидроизоляционный материал на основе бутилкаучука, армированного рубленым стекложгутом. Предназначен для устройства кровель с уклоном 2,5-25%, при температуре наружного воздуха не ниже -20 °С. Для наклейки бутита используют мастику БК-М, после чего на кровельный ковер наносят защитный слой мастики БЛЭМ-20 с посыпкой крупнозернистым песком.

Бутилон

(ТУ4-90) - рулонный полимерный кровельный вулканизированный материал повышенной прочности. Изготовляется из резинового полотна на основе бутилкаучука, выпускается в рулонах длиной 10-20 м, шириной мм, толщиной 1 мм.

Изол

(ГОСТ ) - безосновный биостойкий гидро - и паро-изоляционный рулонный материал, изготовленный из резинобитумного вяжущего, пластификатора, наполнителя, антисептика и полимерных добавок. Выпускается в рулонах длиной не менее 3 м, общей площадью 10 и 15 м![]() , шириной 800 и 1000 мм, толщина полотна - 2 мм. Выпускается двух марок: И - БД - без полимерных добавок, И-ПД - с полимерными добавками.

, шириной 800 и 1000 мм, толщина полотна - 2 мм. Выпускается двух марок: И - БД - без полимерных добавок, И-ПД - с полимерными добавками.

Рипор

напыляемый пенополиуретан на основе смеси А-6ТН, трихлорэтилфосфата и полиизоционата. Предназначен для тепло-, звукоизоляции и герметизации строительных конструкций. Наносится на поверхность механизированным способом (пеногенератором), напылением или заливом.

Квитал

(ТУ 9) - рулонный кровельный полимерный безосновный материал, изготовленный из резинового полотна на основе бутилкаучука. Выпускается в рулонах длиной 15-30 м, шириной мм, толщина - 1 мм.

Кровли из рулонных полимерных (пленочных) материалов обладают высокой эластичностью, морозостойкостью, химической и биологической стойкостью, механической прочностью.

Днепрофлекс

(ТУ )- рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный материал, изготовляется с двухсторонним нанесением на стеклооснову битумно-полимерного вяжущего из битума, термопластичного каучука, наполнителя и посыпки. Водонепроницаемый материал, сохраняющий гибкость при температурах до -30° С. Выпускается в рулонах длиной 7,5 м, шириной 800, 1000, 1050 мм.

Филизол

(ТУ ) - рулонный кровельный и гидроизоляционный материал из битумно-полимерного состава на стекло-волокнистой основе. Выпускается в рулонах длиной 10 м, шириной 950, 1000, 1050 мм. В зависимости от назначения филизол П выпускается 3 марок, а филизол-супер - 2 марок, толщиной 4,5 и 5,5 мм.

Стекломаст

(ТУ 519-92) - рулонный кровельный наплавляемый материал с двухсторонним нанесением на стеклооснову вяжущего, состоящего из битума и наполнителя. Выпускается 2 марок в рулонах 7 м, ширина полотна - 800, 1000, 1050 мм; водонепроницаем.

Стеклобит

(ТУ-92) - рулонный кровельный и гидроизоляционный материал на стекловолокнистой основе. Выпускается 2 марок: стеклобит К с крупнозернистой посыпкой и стеклобит П с пылевидной посыпкой, шириной 1000 мм и площадью рулона 7,5 м![]() .

.

Элабит

(ТУ ) - утяжеленный рулонный кровельный наплавляемый материал, получаемый пропиткой стекловолокнистой основы битумом или без пропитки основы, с последующим нанесением на обе стороны покровного состава из битума, полимера, минерального наполнителя и посыпки.

Бризол

(ГОСТ ) - безосновный рулонный материал, изготовляемый методом вальцевания и последующего каландрирования смеси, состоящей из нефтяного битума, дробленой резины, асбеста и пластификатора. Бризол предназначается для антикоррозийной защиты подземных стальных трубопроводов и гидроизоляции подземных сооружений. При хранении бризола рулоны устанавливаются на торец в 2 ряда по высоте. При устройстве настила для установки второго ряда рулонов настил не должен опираться на нижний ряд рулонов бризола. При хранении рулонов бризола на месте производства работ они должны быть закрыты брезентом или кровельным материалом. Срок хранения бризола не должен превышать 4 месяцев со дня изготовления.

Стеклорубероид

(ГОСТ ) - рулонный кровельный и гидроизоляционный материал на стекловолокнистой основе, получаемый путем двухстороннего нанесения битумного вяжущего на стекловолокнистый холст. Стеклорубероид предназначается для верхнего и нижних слоев кровельного ковра, а также для устройства оклеечной гидроизоляции. Маркировка, упаковка, транспортировка и хранение стеклорубероида - по ГОСТ . Цвет этикетки на рулоне или полоски на ней должны быть: красными - для кровельного, черными - для гидроизоляционного стеклорубероида.

Гидростеклоизол гидроизоляционный

рулонный материал, состоящий из стеклоосновы, покрытой с двух сторон слоем битумного вяжущего. Применяется для гидроизоляции тоннелей метрополитена, путепроводов и т. д. Приклеивается путем оплавления поверхности пламенем воздушных горелок. Перед применением рулоны должны быть выдержаны не менее суток в помещении с температурой 18±3 °С. Гидростеклоизол можно применять при температуре ниже 10 °С с раскаткой рулона под тепловой завесой, создаваемой пламенем газовоздушных горелок, используемых для приклейки полотна. При оплавлении гидростеклоизола не допускается сосредоточенный нагрев поверхности полотна, вызывающий воспламенение. Нагревать до капельно-жидкого состояния следует только поверхность, не допуская расплавления всей толщины гидроизоляционного слоя.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Размеры рулона:

длина, м.............................................................................................10±0,25

ширина, мм.....................................................................................

Масса битумного вяжущего, г/м![]() ................................................3000±300

................................................3000±300

Температура размягчения битумного вяжущего,

К(°С), не менее................................................................................348(75)

Температура хрупкости битумного вяжущего по Фраасу,

К(°С), не выше...............................................................................

Разрывная сила при растяжении, Н (кгс), не менее....................

Гибкость (не должно быть трещин):

на брусе с закругленным радиусом, мм............................................20

при температуре, К (°С)....................................................................

Теплостойкость (не должно быть вздутий):

при температуре, К (°С)..................................................................

в течение, ч.................................................................................................2

Водонепроницаемость:

под давлением, МПа (кгс/см![]() ).....................................................0,49 (5,0)

).....................................................0,49 (5,0)

в течение, мин...........................................................................................10

Изоэласт

Изоэласт (ТУ ) - битумно-полимерный наплавляемый рулонный кровельный и гидроизоляционный материал.

Изоэласт состоит из битума, модифицированного синтетическим каучуком (БС), и нетканой основы из полиэстера или стеклохолста.

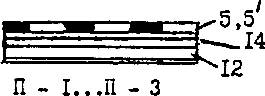

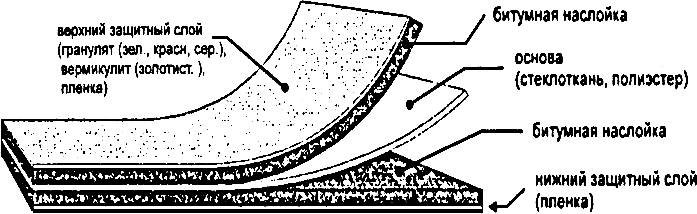

Для верхнего слоя кровли производится Изоэласт К с крупнозернистой посыпкой с лицевой стороны и с полиэтиленовой пленкой с другой стороны (рис.1).

Для нижнего слоя кровли производится Изоэласт П с покрытием полиэтиленовой пленкой с двух сторон или с покрытием лицевой стороны мелкозернистой посыпкой. Срок службы - не менее 25 лет.

Изоэласт (КП) может применятся во всех климатических районах РФ (особенно предпочтительно его применение в районах с суровым климатом) при устройстве кровель различных конфигураций, фундаментов, подземных структур (гаражи, туннели, галереи), бассейнов и каналов, мостов и виадуков и т. д.

Рис.1. Изоэласт К с крупнозернистой посыпкой с лицевой стороны и с полиэтиленовой пленкой с другой стороны

Таблица 5

Технические характеристики Изоэласта

|

Наименование |

Единица измерения |

Величина показателя | |

|

Изоэласт К |

Изоэласт П | ||

|

Масса 1 м |

кг |

4,0-5,0 |

3,0-5,5 |

|

Масса битумно-полимерного вяжущего с наплавляемой стороны |

кг/м |

2,0±0,3 | |

|

Основа армирующая |

Полиэстер | ||

|

Масса основы |

г/м |

Не более 250 |

Не более 200 |

|

Разрывная сила при растяжении в продольном направлении |

Н/50мм |

Не менее 600 |

Не менее 360 |

|

Водопоглощение в течение 24 ч |

% масс |

Не более 1,0 | |

|

Водонепроницаемость при давлении 1±0,1 кгс/см |

- |

Абсолютная | |

|

Температура хрупкости вяжущего |

°С |

Не выше -40 | |

|

Теплостойкость |

°С |

Не ниже 90 | |

|

Гибкость на брусе диаметром 50 мм |

°С |

Не выше -30 |

Линокром

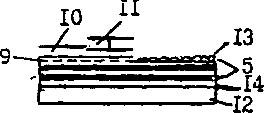

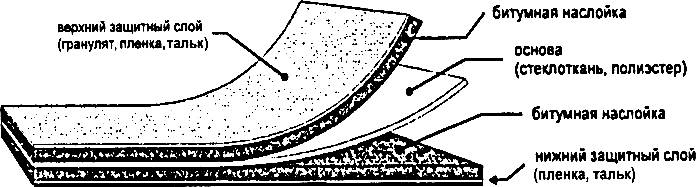

Линокром-наплавляемый кровельный и гидроизоляционный материал (рис.2). Применяется для устройства верхнего или нижнего слоев кровельного ковра и гидроизоляции зданий, сооружений, мостов, эстакад, тоннелей. Приклеивается к заранее подготовленному основанию путем подплавления нижнего слоя газовой горелкой или иным источником тепла. Ориентировочный срок службы материала - 10 лет.

Рис.2. Линокром - наплавляемый кровельный и гидроизоляционный материал

Таблица 6

Технические характеристики Линокрома (ТУ 5774-)

|

Основа (масса 1 м |

Линокром С - стеклоткань 170-450 г/м Линокром Э - полиэстер 90-120 г/м |

|

Толщина материала, мм |

3,0-5,0 |

|

Гибкость на брусе радиусом 20 мм при температуре, К(°С) |

Не более 273 |

|

Теплостойкость, °С |

Не менее +85 |

|

Разрывная сила при растяжении вдоль полотна, Н (кгс)/5см |

Линокром С - не менее 735(75) Линокром Э - не менее 600(61) |

|

Водонепроницаемость под давлением, МПа (кгс/см |

0,49(5,0) в течение 10 мин |

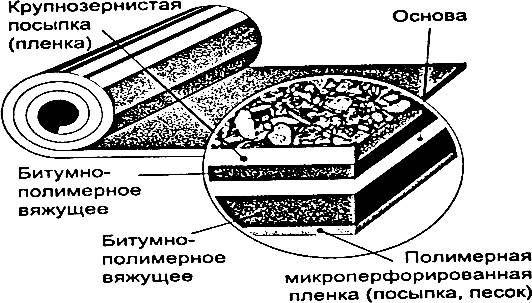

Бикропласт - АПП - модифицированный

Бикропласт - АПП - модифицированный, наплавляемый кровельный и гидроизоляционный материал (рис.3). Применяется для устройства верхнего или нижнего слоев кровельного ковра и гидроизоляции зданий, сооружений, мостов, эстакад, тоннелей.

Приклеивается к заранее подготовленному основанию путем подплавления нижнего слоя газовой горелкой или иным источником тепла.

Ориентировочный срок службы материала - 20 лет.

Рис.3. Бикропласт - АПП - модифицированный, наплавляемый кровельный и гидроизоляционный материал

Таблица 7

Технические характеристики материала по ТУ 5774-6

|

Основа (масса 1 м |

Линокром Э - полиэстер 90-350 г/м Линокром X - стеклохолст 90-150 г/м |

|

Толщина материала, мм |

3,0-5,0 |

|

Гибкость на брусе радиусом 15 мм при температуре, К(°С) |

Не более |

|

Теплостойкость, °С |

Не менее +130 |

|

Разрывная сила при растяжении вдоль полотна, Н(кгс)/5см |

Линокром Э - не менее 600(61) |

|

Водонепроницаемость под давлением, МПа(кгс/см |

0,3(5,0) в течение 180 мин |

|

Водопоглощение через 72 ч, % масс |

0,3 |

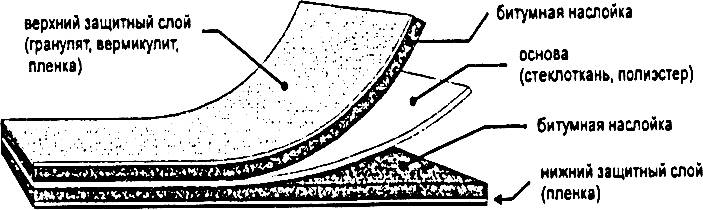

Бикрост

Бикрост - наплавляемый кровельный и гидроизоляционный материал (рис.4). Применяется для устройства верхнего или нижнего слоев кровельного ковра и гидроизоляции зданий, сооружений, мостов, эстакад, тоннелей.

Приклеивается к заранее подготовленному основанию путем под-плавления нижнего слоя газовой горелкой или иным источником тепла.

Ориентировочный срок службы - 10 лет.

Рис.4. Бикрост - наплавляемый кровельный и гидроизоляционный материал

Таблица 8

Технические характеристики Бикроста (ТУ -42-93)

|

Основа (масса 1м |

Линокром СТ - стеклоткань 170-450 г/м Линокром СХ - стеклохолст 50-150 г/м |

|

Битумная наслойка, мм |

3,0-5,0, в том числе с нижней стороны не менее 1,5 кг |

|

Гибкость на брусе радиусом 20 мм при температуре, К(°С) |

Не более 278(+5) |

|

Теплостойкость, °С |

Не менее +80 |

|

Разрывная сила при растяжении вдоль полотна, Н(кгс)/5см |

Линокром СХ - не менее 265(27) Линокром СЭ - не менее 980(100) |

|

Водонепроницаемость под давлением, МПа(кгс/см |

0,4(4,0) в течение 180 мин |

|

Водопоглощение через 72 ч, %масс |

0,5 |

Марки кровельных рулонных материалов

Таблица 9

|

Марка |

Наименование |

Применение |

Площадь рулона, м |

Вес, кг |

|

РНП-400-1,5 |

Наплавляемый рулонный кровельный материал - рубемаст (ТУ 505-90) |

Для верхнего слоя с защитным слоем и нижних слоев кровельного ковра с приклейкой путем пластификации растворителем покровного слоя с нижней стороны полотна, или его подплавлением пламенем газовой горелки |

7,5 |

26 |

|

РКК-400 |

Рубероид кровельный с крупнозернистой посыпкой (ГОСТ ) |

Для верхних слоев кровельного ковра с приклейкой на холодной или горячей битумной мастике |

10 |

28 |

|

РКП-350 |

Рубероид кровельный с пылевидной посыпкой (ГОСТ ) |

Для верхнего и нижнего слоев кровельного ковра для рулонной гидроизоляции строительных конструкций |

15 |

26 |

|

РПП-300 |

Рубероид подкладочный с пылевидной посыпкой (ГОСТ ) |

Для нижних слоев кровельного ковра |

20 |

26 |

|

П-350 П-300 |

ГОСТ 2697-83 Пергамин кровельный (ТУ РБ 3-94) |

Для нижних слоев кровельного ковра с приклейкой на горячей битумной мастике |

20 |

15 |

|

БУБ-120 |

Бумага упаковочная битумированная (ТУ РБ 002948 |

Для упаковки различных изделий технического назначения с целью защиты их от воздействия влаги |

100 |

24 |

Таблица 10

Технические характеристики кровельных рулонных материалов

|

Наименование показателей |

Нормы по маркам | |||||

|

РКК-400 |

РКП-350 |

РПП-300 |

П-300, П-350 |

БУБ-120 |

РНП-400-1,5 | |

|

Разрывная сила при растяжении, г/м |

333(34) |

274(88) |

216(22) |

270(27) |

147,1(15) |

333(34) |

|

Масса покровного состава, г/м |

800 |

800 |

500 |

- |

- |

2100 |

|

Водопоглощение, % по массе, не более |

2,0 в течение 24ч |

2,0 в течение 24ч |

2,0 в течение 24ч |

20 в течение 3 ч |

30 в течение 3 ч |

1,5 в течение 24 ч |

|

Водонепроницаемость, МПа |

0,001 в течение 72 ч |

0,001 в течение 72 ч |

0,001 в течение 2 ч |

0,001 в течение 10 мин |

0,001 в течение 10 мин |

0,001 в течение 72 ч |

Таблица 11

Марки битумных материалов

|

Марка |

Назначение |

Вид посыпки |

Материал основы |

Площадь рулона, м |

|

1 |

2 |

3 |

4 |

5 |

|

МБ-СП-2600 |

Для верхнего слоя кровельного ковра с защитным слоем и нижних слоев кровельного ковра для рулонной гидроизоляции строительных конструкций |

Пылевидная или мелкая с обеих сторон полотна |

Стеклоткань и стеклохолст |

7,5±0,5 |

|

МБ-ПП-2600 |

Для верхнего слоя кровельного ковра с защитным слоем и нижних слоев кровельного ковра для рулонной гидроизоляции строительной конструкции |

Пылевидная или мелкая с обеих сторон полотна |

Полиэфирная ткань |

7,5±0,5 |

|

МБ-ПК-2600 |

Для верхнего слоя кровельного ковра |

Крупнозернистая с лицевой стороны и пылевидная или мелкая с нижней стороны полотна |

Полиэфирный материал |

7,5±0,5 |

Таблица 12

Технические характеристики битумных материалов

|

Наименование показателей |

Нормы по маркам | |

|

МБ-СП-2600 |

МБ-ПП-2600, МБ-ПК-2600 | |

|

Разрывная сила при растяжении, Н (кгс), не менее |

500(51) |

600(61) |

|

Масса покровного слоя, г/м |

2600, в том числе 2000 с нижней стороны, 600 - с верхней стороны | |

|

Водопоглощение в течение 24 ч,% по массе, не более |

2,0 | |

|

Потеря посыпки для материалов с крупнозернистой посыпкой |

- |

3,0 |

Таблица 13

Физико-механические свойства полимерно-битумных кровельных материалов

|

Физико-механические свойства |

Бикропласт - 100К Бикропласт-130К |

Бикропласт-100П Бикропласт-130П |

|

Разрывная сила при растяжении, Н (кгс), не менее |

600(61) |

735(75) |

|

Масса вяжущего, г/м | ||

|

Р том числе наплавляемой стороны, г/м |

2000 | |

|

Масса основы, г/м |

100-250 |

50-250 |

|

Водонепроницаемость при давлении не менее 0,001 МПа, ч, не менее |

72 | |

|

Водонепроницаемость при давлении не менее 0,49 МПа, ч, не менее |

10 | |

|

Водопоглощение в течение 24 ч, % по массе, не более |

1 | |

|

Гибкость на брусе радиусом 15 мм, °С, не менее |

-15 | |

|

Теплостойкость, °С, не менее |

100/130 | |

|

Габариты рулона (дхш), м |

10x1 |

Таблица 14

Характеристика полимербитумной гидроизоляции (линокром)

|

Физико-механические свойства |

Линокром |

|

Разрывная сила при растяжении, Н (кгс), не менее |

392(70)-882(90) |

|

Масса покровного состава, г/м | |

|

Масса основы, г/м |

90-250 |

|

Гибкость на брусе радиусом 20 мм, °С |

0 |

|

Теплостойкость при температуре 75 °С в течение не менее 2 часов |

Не должно быть воздуха |

|

Водонепроницаемость в течение не менее 72 часов при давлении, МПа |

0,001 |

|

Водонепроницаемость в течение не менее 10 минут при давлении, МПа |

0,3-0,5 |

Таблица 15

Техническая характеристика кровельных наплавляемых мягких покровных материалов типа KELDERS (Голландия)

|

Название |

Основа |

Вяжущее, мастика |

Темп, плавления, °С |

Гибкость на брусе, мм |

Теплостойкость, °C |

Усилие на разрыв, Н |

Относительное удлинение, % |

|

ROYALGUM АРР |

Полиэстер 160 г/м |

АРР |

160 |

-10 °C/d20 |

+ 130 |

650 |

40 |

|

ROYALGUM Extra Bilkom |

Полиэстер+ стекловолокно 150 г/м |

APP+IPP |

160 |

-18 °C/d20 |

+ 130 |

650 |

40 |

|

ROYALGUM Extra АРР |

Полиэстер 180г/м |

APP+IPP |

160 |

-18 °C/d20 |

+130 |

630 |

40 |

|

ROYALGUM Mono APP |

Полиэстер+ стекловолокно 150г/м |

АРР |

160 |

-18 °C/d20 |

+130 |

700 |

40 |

|

ROYALFEX Extra SBS |

Полиэстер 170 г/м |

SBS |

110 |

-25 °C/d100 |

+100 |

700 |

40 |

|

V60S4 |

Стеклохолст 60 г/м |

- |

150 |

-18 °C/d25 |

+80 |

400 |

2 |

|

Изопласт ХПП |

Стеклохолст |

APP+IPP |

- |

-15 °C/d10 |

+ 120 |

360 |

- |

|

Изопласт ЭКП |

Полиэстер |

APP+IPP |

- |

-15 °C/d10 |

+ 120 |

600 |

- |

|

Изопласт ЭКП |

Полиэстер |

SBS |

- |

-25 °C/d100 |

- |

600 |

- |

Срок службы кровли - до 20 лет.

Таблица 16

Основные технические параметры битумно-полимерной мембраны "Петрофлекс" для устройства кровли

|

Параметр |

Стандарт |

Петрофлекс |

Петрофлекс |

Петрофлекс |

Петрофлекс |

Петрофлекс |

|

Основа |

- |

Армированное стекловолокно |

Полиэстер 180 г/м |

Полиэстер 180 г/м |

Полиэстер 180 г/м |

Полиэстер 180г/м |

|

Модификатор |

- |

АРР |

АРР |

АРР |

АРР |

АРР |

|

Теплостойкость, °С |

UNI 8202/18 |

120 |

120 |

120 |

120 |

130 |

|

Температура укладки, °С |

UNI 8202/18 |

-5 |

-5 |

-10 |

-15 |

-20 |

|

Морозостойкость не хуже, °С |

По Заалю |

-32 |

-32 |

-38 |

-43 |

-47 |

|

Усилие на разрыв, Н/5см |

UNI 8202/8 |

310/210 |

860/540 |

865/610 |

880/560 |

910/750 |

|

Относительное удлинение, % |

UNI 8202/8 |

2/2 |

39/45 |

43/45 |

40/50 |

48/48 |

Примечание. Числитель - продольное удлинение, знаменатель - поперечное.

Таблица 17

Материал рулонный кровельный и гидроизоляционный наплавляемый бикропласт

|

Наименование показателя |

Норма для марок | |

|

Бикропласт 100 К, Бикропласт 130 К |

Бикропласт 100 П, Бикропласт 130 П | |

|

Разрывная сила при растяжении, Н (кгс), не менее |

600(61) |

735(75) |

|

Масса вяжущего, г/м |

2000 |

2000 |

|

Масса основы, г/м |

100-250 |

50-250 |

|

Водопоглощение в течение 24 ч, % по массе, не более |

1 |

1 |

|

Потеря посыпки, г/образец, не более |

2 |

- |

|

Температура хрупкости вяжущего, °С(К) |

Гидроизоляционное покрытие коллоидными полимер-цементными растворами (КПЦР)

Отличительные особенности:

высокая прочность и трещиностойкость;

повышенная долговечность и химическая стойкость;

устойчивость к механическим и другим истирающим воздействиям:

возможность нанесения на влажные и фильтрующие поверхности;

высокая адгезия к бетону, кирпичу и другим материалам;

экологическая безопасность, подтвержденная санэпидемстанцией.

Технические характеристики КПЦР

Объемная масса, т/м![]() ...........................................................................2.0

...........................................................................2.0

Прочность на сжатие, Мпа..........................................................25,0-60,0

Прочность на изгиб, Мпа.................................................................6,5-9,0

Адгезионная прочность, Мпа.......................................................... 1,5-3,0

Водопоглощение, % по массе..........................................................2,5-8,0

Долговечность, лет..................................................................Не менее 25

Таблица 18

Материалы для кровельных работ

|

Наименование |

Марка |

ГОСТ |

Условия применения |

|

Рубероид кровельный с крупнозернистой посыпкой |

РК-420 |

Для верхнего слоя пологоскатных крыш и примыканий кровли | |

|

То же с чешуйчатой посыпкой |

РЧ-35% |

То же | |

|

Горячая битумная мастика с волокнистым или пылевидным наполнителем |

МБК-Г-65 |

Для наклейки рубероида и пергамина на рубероидные кровли с уклоном от 2,5 до 10% | |

|

Горячая битумно-резиновая мастика с волокнистым наполнителем |

МБР-Г-65 |

То же плюс требования повышенной эластичности и трещиностойкости кровельного ковра | |

|

Холодная битумно-латексно-кукерсольная мастика |

БЛК |

Для наклейки рулонного ковра рубероидных кровель с уклоном 2,5-10% | |

|

Холодная битумно-кукерсольная мастика |

БК |

- |

- |

Таблица 19

Марки рубероида

|

Марка рубероида |

Основное назначение |

Марка картона |

Площадь рулона, м |

|

1 |

2 |

3 |

4 |

|

Кровельный рубероид с крупнозернистой посыпкой | |||

|

РКК-420А |

Для верхнего слоя кровельного ковра |

А-20 |

10±0,5 |

|

РКК-420Б |

Б-420 | ||

|

РКК-350Б |

Б-350 | ||

|

Кровельный рубероид с чешуйчатой посыпкой | |||

|

РКЧ-350Б |

Для верхнего слоя кровельного ковра |

Б-350 |

15±0,5 |

|

Кровельный рубероид с пылевидной посыпкой | |||

|

РКП-350А |

Для верхнего слоя кровельного ковра с защитным слоем |

Б-350 |

15±0,5 |

|

Подкладочный рубероид с пылевидной посыпкой | |||

|

РПП-300А |

Для нижних слоев кровельного ковра |

А-300 |

20±0,5 |

|

Подкладочный эластичный рубероид с пылевидной посыпкой | |||

|

РПЭ-300 |

Для нижних слоев кровельного ковра |

А-300 |

20±05 |

Таблица 20

Материалы, применяемые для приготовления горячей кровельной мастики на объекте

|

Наименование |

Марка, сорт |

ГОСТ или ТУ |

Особые требования, предъявляемые к материалам |

|

Кровельный битум |

БНК-2 |

ГОСТ 9548-74 |

Теплостойкость 40 °С (температура размягчения) |

|

Тоже |

БНК-6 |

- |

Телостойкость 60 °С |

|

Асбест |

VII |

ГОСТ |

Влажность до 5%, сито с ячейками 2-3 мм |

|

Мел |

ГОСТ |

Влажность до 3% | |

|

Тальк |

Марка, В, II сорт |

ГОСТ |

То же |

|

Резиновая крошка |

Размер крошек не более 1 мм | ||

|

Известь-пушонка |

- |

ГОСТ 9179-77 |

Влажность до 3% |

|

Соляровое масло |

- |

ГОСТ 1667-68 |

Удельный вес не выше 0,88 |

|

Кукерсольный лак |

- |

ТУ 510-63 |

- |

|

Латекс |

СКС-30 |

- |

- |

Таблица 21

Марки и масса наплавляемого рубероида

|

Марка |

Масса рулона, кг |

Марка |

Масса рулона, кг |

|

РК-420-0,6 |

33 |

РМ-420-0,6 |

21 |

|

РК-420-1,0 |

37 |

РМ-420-1,0 |

25 |

|

РК-500-2,0 |

31 |

РМ-500-2,0 |

32 |

Технические характеристики наплавляемого рубероида

Температура размягчения пропиточного состава, °С, не ниже...........40

Температура размягчения покровного состава, °С..........................80-85

Температура хрупкости, °С, не выше...................................................-20

Отношение массы пропиточного состава к массе

сухого картона, не менее..................................................................1,25:1

Глубина проникания иглы в покровный состав при 25 °С,

град. пенетрации................................................................................25...30

Водопоглощение, г/м![]() , не более..............................................................40

, не более..............................................................40

Водонепроницаемость образца шириной 100 мм при

гидростатическом давлении, МПа.......................................................0,07

Время, в течение которого рубероид должен быть

водонепроницаем, мин.............................................................................10

Гибкость по шкале ШГ-1 при 25 °С (диаметр стержня), мм.................30

Примечания:

1. Расход покровного состава, г/м![]() , не менее: с верхней стороны - 600, с нижней - 600 (для РКК-420-0,6 и РМ-420-0,6), 1000 (для РК-420-1,0 и РМ-420-1,0), 2000 (для РК-500-2,0 и РМ-500-2,0).

, не менее: с верхней стороны - 600, с нижней - 600 (для РКК-420-0,6 и РМ-420-0,6), 1000 (для РК-420-1,0 и РМ-420-1,0), 2000 (для РК-500-2,0 и РМ-500-2,0).

2. Разрывной груз при растяжении полоски рубероида шириной 50 мм: не менее 40 кг (для РК-500-2,0 и РМ-500-0,2) и не менее 34 кг (для остальных).

3. Общая площадь рулона 10±0,5 м![]() (у РК-,0-7,5 ± 0,5 м

(у РК-,0-7,5 ± 0,5 м![]() ).

).

4. Ширина полотна 750, 1000, 1025, 1050 мм.

Таблица 22

Марки стеклорубероида

|

Марка |

Наименование |

Вид посыпки |

Назначение |

|

1 |

2 |

3 |

4 |

|

С-РК |

Кровельный с крупнозернистой посыпкой |

Крупнозернистая с лицевой стороны, мелкая или пылевидная - с нижней |

Для верхнего слоя кровли |

|

С-РЧ |

То же с чешуйчатой посыпкой |

Чешуйчатая - с лицевой стороны, мелкая или пылевидная - с нижней |

То же |

|

С-РМ |

Гидроизоляционный |

Мелкая или пылевидная посыпка с двух сторон |

Для оклеенной гидроизоляции, нижних слоев кровли и кровли, имеющей защитный слой |

Технические характеристики стеклорубероида

Температура размягчения битумного вяжущего, °С, не менее............85

Температура хрупкости, °С, не более.....................................................15

Расход битумного вяжущего, г/м![]() , не более.......................................2100

, не более.......................................2100

Содержание пылевидного наполнителя в битумном вяжущем, %,

не менее .....................................................................................................20

Водопоглощение, г/м![]() , не более..............................................................25

, не более..............................................................25

Разрывной груз при растяжении полоски стеклорубероида

шириной 50 мм в продольном направлении, кг, не менее...................30

Температуроустойчивость, °С, не менее................................................80

Размеры полотна, мм:

Ширина..............................................................................950±20; 1000±20

Толщина............................................................................................2,5±0,5

Площадь одного рулона, м![]() ............................................................10±0,5

............................................................10±0,5

Масса одного рулона (10 м![]() ), кг..............................................................23

), кг..............................................................23

Технические характеристики пергамина*

Температура размягчения пропиточного состава, °С......................40-53

Отношение массы пропиточного состава к массе сухого

картона, не менее................................................................................1,25:1

Разрывной груз при растяжении полоски

пергамина шириной 50 мм, кг, не менее.................................................27

Гибкость по шкале ШГ-1 при температуре 18±2 °С

(диаметр стержня), мм..............................................................................10

Водонепроницаемость под давлением столба воды высотой 2 см,

сут, не менее................................................................................................5

Водопоглощение при атмосферном давлении через 24 ч

или под вакуумом при температуре воды 35 °С в течение 5 мин,

% массы, не более.....................................................................................22

________________

* Применяется для устройства пароизоляции и в качестве подкладки под рубероид.

Таблица 23

Основные марки толя

|

Марка |

Наименование |

Вид посыпки и покровного слоя |

Назначение |

|

ТК-350 |

Кровельный беспокровный |

Без слоя и посыпки |

Для пароизоляции |

|

ТП-350 |

С песчаной посыпкой |

С обеих сторон поверхностная пропитка и посыпка кварцевым песком |

Для верхнего и нижнего слоев гидроизоляции от атмосферных вод |

|

ТВК-420 |

С крупнозернистой посыпкой |

С обеих сторон тугоплавкая дегтевая мастика с наполнителем и на лицевой стороне крупнозернистая минеральная посыпка |

То же |

Таблица 24

Техническая характеристика изола и бризола*

|

Показатель |

БР-С |

БР-П |

Изол |

|

Предел прочности при разрыве, МПа, не менее |

0,8 |

1,5 |

0,55 |

|

Относительное удлинение, %, не менее |

70 |

72 |

70 |

|

Остаточное удлинение, % |

15-35 |

15-33 |

25 |

|

Водопоглощение за 24ч, %, не более |

0,5 |

0,3 |

22 |

|

Гибкость по шкале ШГ-1 при температуре 15°С (диаметр стержня), мм |

10 |

10 |

10 |

|

Размеры рулона, мм: | |||

|

ширина |

425 |

425 |

80 и 100 |

|

толщина |

1,5 |

1,5 |

2 |

________________

* Изол и бризол - безосновные рулонные материалы. Изол изготовляется путем девулканизации резиновой крошки в битуме при повышенных температурах с последующим смешиванием образовавшегося состава с асбестом и креозотовым маслом; бризол - путем вальцевания и каландрирования смеси из нефтяного битума или рубракса с дробленой резиной (1-1,5мм) и введения в битумно-резиновую композицию пластификаторов и асбестового волокна. Пластификаторы - озокерит, зеленое масло или раствор полиизобутилена в зеленом масле.

Таблица 25

Техническая характеристика толя

|

Показатель |

ТК-350 |

ТП-350 |

ТВК-420 |

|

Температура размягчения пропиточной массы, °С, не ниже |

34 |

34 |

28 |

|

Отношение массы пропиточного состава к массе сухого картона, не менее |

- |

1,2:1 |

- |

|

Расход покровного состава, г/м |

- |

- |

600 |

|

В том числе с нижней стороны |

- |

- |

100 |

|

Температура размягчения покровного состава (без наполнителя), °С, не ниже |

- |

- |

46 |

|

Потеря массы при нагреве до 70 °С в течение 5 ч, %, не более |

3,5 |

4 |

- |

|

Разрывной груз при растяжении полоски образца шириной 50 мм, не менее |

30 |

28 |

30 |

|

Водонепроницаемость: | |||

|

под давлением столба воды высотой 5 см, не менее |

6 |

5 |

- |

|

под давлением 0,04 МПа |

Должен быть водонепроницаем |

Должен быть водонепроницаем и посыпка не должна осыпаться | |

|

Водопоглощение в вакууме за 5 мин., % массы, не более: |

- | ||

|

при температуре воды 25 °С |

25 |

20 |

- |

|

при атмосферном давлении через 24 ч, % массы, не более |

25 |

- |

12 |

|

Масса 1 м |

350 |

350 |

420 |

|

Масса рулона, кг |

20 |

18 |

25 |

Таблица 26

Техническая характеристика гидроизола

|

Показатель |

ГИ-Г |

ГИ-К |

|

Температура размягчения пропиточного состава, °С |

48-55 |

48-55 |

|

Температура хрупкости пропиточного состава, °С, не выше |

-15 |

-15 |

|

Отношение массы пропиточного состава к массе сухой бумаги, не менее |

0,56 |

0,53 |

|

Водопоглощение через 24 ч, %, не более |

6 |

10 |

|

Водонепроницаемость под давлением столба воды высотой 5 см, сут, не менее |

30 |

20 |

|

Разрывной груз при растяжении водонасыщенной полоски гидроизола шириной 50 мм в про дольном направлении через 24 ч, кг, не менее |

27 |

22 |

|

То же сухой полоски |

35 |

30 |

|

Расслаиваемость водонасыщенного гидроизола по площади надрыва, см |

5 |

10 |

|

Гибкость при температуре 18 ± 2 °С по числу двойных перегибов на 180° до появления сквозных трещин, не более |

15 |

10 |

|

Размеры полотна рулона (ширина х толщина), мм |

950x0,7 |

950x0,7 |

|

Площадь одного рулона, м |

20 |

20 |

Технические характеристики эластобита

Температура размягчения вяжущего, °С..............................................130

Температура хрупкости вяжущего, °С..................................................-50

Расход битумно-полимерного вяжущего, г/м![]() ....................................2500

....................................2500

Содержание наполнителя, %....................................................................25

Водопоглощение за 24 ч, %....................................................................0,3

Прочность при разрыве, МПа...............................................................0,25

Температуроустойчивость, °С...............................................................100

Гибкость по шкале ШГ-1 при -15°С (диаметр стержня), мм................10

Таблица 27

Технические характеристики экарбита

|

Показатель |

ЭБК-420-1,5 |

ЭБК-420-2,0 |

ЭБК-500-3,0 |

ЭБМ-350-1,0 |

ЭБМ-420-1,5 |

ЭБМ-420-2,0 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Температура размягчения пропиточного состава, °С, не ниже |

40 | |||||

|

Температура размягчения покровного состава, °С, не менее |

85 | |||||

|

Отношение массы пропиточного битума к массе сухого картона, не менее |

1,25:1 | |||||

|

Расход покровного состава, г/м |

1600 |

2000 |

3 |

1000 |

1600 |

2000 |

|

Содержание пылевидного наполнителя в покровном составе, %, не менее |

20 | |||||

|

Температура хрупкости покровного состава, °С, не выше |

-40 | |||||

|

Водопоглощение, г/м |

40 | |||||

|

Водонепроницаемость образца 100 мм при гидростатическом давлении, МПа |

0,07 | |||||

|

Время, в течение которого экарбит должен быть водонепроницаем, мин |

10 | |||||

|

Разрывной груз при растяжении полосы экарбита шириной 50 мм, кг, не менее |

34 |

36 |

40 |

34 |

34 |

34 |

|

Гибкость по шкале ШГ-1 при 25 °С (диаметр стержня), мм |

30 | |||||

|

Потеря посыпки, г, не более |

1,5 |

1,5 |

1,5 | |||

|

Масса 1 м |

420 |

420 |

500+3% |

350 |

420 |

420 |

|

Площадь рулона, м |

10 |

5 |

5 |

10 |

10 |

5 |

|

Масса рулона, кг |

21 |

23 |

29 |

23 |

35 |

20 |

Примечание.

Экарбит типа ЭК (с крупнозернистой посыпкой с верхней стороны) применяют для верхних слоев гидроизоляционных покрытий, а типа ЭБМ ( с минеральной посыпкой с двух сторон) - для нижних.

Таблица 28

Технические характеристики армобитэпа

|

Показатель |

АБСхМ - 2,0 |

АБСхК-2,5 |

АБСсМ-3,0 |

АБСсМ-3,0 |

АБСтК-3,5 |

|

Температура размягчения покровного состава, °С, не ниже |

85 | ||||

|

Расход покровной массы, г/м |

2000 |

2500 |

3000 |

3500 |

3500 |

|

Содержание пылевидного наполнителя, %, не менее |

20 | ||||

|

Содержание бутилкаучука в вяжущем, % |

4 | ||||

|

Водопоглощение, за 24 ч, г/м |

25 | ||||

|

Разрывной груз при растяжении полосы шириной 50 мм, кг, не менее |

30 |

30 |

Не нормируется | ||

|

Водонепроницаемость при гидростатическом давлении, МПа |

0,08 | ||||

|

Время, в течение которого армобитэп должен быть водонепроницаем, мин |

10 | ||||

|

Гибкость (не должно появиться трещин) при изгибе на стержне диаметром 30 мм, °С |

20 |

20 |

40 |

40 |

40 |

Примечание.

При нагревании в вертикальном положении в течение 2 ч при 70°С не должно быть сползания, вздутий и других дефектов покровного слоя. Потеря в массе при этом должна быть не более 0,5%.

Таблица 29

Технические характеристики металлоизола

|

Показатель Толщина алюминиевой фольги, мм |

МА-550 |

МВ-270 |

|

0,1 |

0,05 | |

|

Масса 1м |

550 |

270 |

|

Масса 1 м |

3500+5% |

3300±5% |

|

Толщина, мм, не менее |

2,5 | |

|

Расход покровного состава (мастики), г/м |

3000 | |

|

Содержание наполнителя в мастике, % |

25 | |

|

Отношение массы мастики к массе фольги |

5 | |

|

Температура размягчения мастики, °С |

95 | |

|

Предел прочности мастики при разрыве, МПа |

15 | |

|

Растяжимость при 25 °С, см |

1,8 | |

|

Гибкость по шкале ШГ-1 при 20 °С (диаметр стержня), мм |

20 | |

|

Ширина рулона, см |

60 | |

|

Масса 1 м, кг |

2,1 |

Примечание.Металлоизол применяют при устройстве оклеечной гидроизоляции на деформируемом основании.

Таблица 30

Технические характеристики фольгоизола и фольгорубероида

|

Показатель |

Фольгоизол |

Фольгорубероид |

|

Расход вяжущего (резино - или полимербитумного), г/м |

Не менее 200 |

- |

|

Водонепроницаемость при гидростатическом давлении, МПа |

0,2 | |

|

Водопоглощение за 24 ч, г/м |

Не более 4 |

- |

|

Предел прочности при разрыве, МПа, не менее |

4 | |

|

Ширина полотна, мм |

1030 | |

|

Площадь рулона, м |

10 |

10,5 |

Технические характеристики стеклоизола

Основа.......................................................................................стеклохолст

Расход покровного состава (резинобитумная мастика изол), г/м![]()

Толщина, мм...............................................................................................2

Предел прочности при разрыве, Мпа....................................................0,7

Водопоглощение, %, не более.................................................................10

Таблица 31

Материалы для получения холодной мастики

|

Соде ржание составляющих, % по массе | ||||

|

Условия применения | ||||

|

Составляющие* |

Летнее время |

Зимнее время при температуре наружного воздуха выше 5 °С | ||

|

Требуемая теплостойкость мастики, °С | ||||

|

60 |

75 |

- |

- | |

|

Сплав битума с температурой размягчения 60 °С | ||||

|

БНК-5 |

24 | |||

|

БНК-2 |

36 | |||

|

То же 60-75 °С | ||||

|

БНК-5 |

- |

- |

14 |

21 |

|

БНК-2 |

- |

- |

18 |

27 |

|

То же 70 °С | ||||

|

БНК-5 |

- |

34,2 |

- |

- |

|

БНК-2 |

- |

22,8 |

- |

- |

|

Известь (цемент) |

12 |

10 |

- |

- |

|

Асбест |

8 |

10 |

7 |

7 |

|

Соляровое масло (или керосин) |

20 |

23 |

- |

- |

|

Кукерсольный лак |

- |

- |

55 |

45 |

|

Латекс СКС-230 |

- |

- |

3 |

3 |

________________

* Растворитель для мастик - соляровое масло.

МАСТИКИ И ЭМУЛЬСИИ ДЛЯ БЕЗРУЛОННЫХ НАПЫЛЯЕМЫХ КРОВЕЛЬ

Таблица 32

Мастики для безрулонных напыляемых кровель

|

Наименование |

Компоненты |

Назначение | |

|

Наименование |

Содержание, % по массе | ||

|

1 |

2 |

3 |

4 |

|

Мастики Асфальтовая (ВНИИГ им. ) |

Паста №2 Асбест Вода |

80 10 10 |

Для мастичных кровель, армированных рубленым стекловолокном, или без армирования |

|

Асфальтовая (по способу НИИСП) |

Паста №6 Асбест Вода |

50-80 40-10 10 |

То же подвижностью 12-15 с при нанесении растворонасосом |

|

Эмульбит с повышенной адгезией |

Паста № 1 Асбест Пылевидный наполнитель Вода |

50 5 35 10 |

Для устройства комбинированных мастичных кровель |

|

Эмульбит повышенной прочности |

То же |

40 10 30 20 |

Для устройства комбинированных мастичных кровель и пароизоляции |

|

Битумно-латексно-кукерсольная (БЛК) |

Битум БН-IV Лак-кукерсоль Латекс СКС-30 Асбест |

40 50 3 7 |

Для устройства мастичных кровель, армированных рубленым стекловолокном или рулонными стекловолокнистыми материалами |

|

Битумно-резиновая холодная (МБР-Х) |

Битум БН-IV |

49,5 |

То же |

|

Цемент |

До 36 | ||

|

Резиновый клей |

2,5 | ||

|

Бензин |

12 | ||

|

Гипсоглиноземистоцементная |

Гипсоглиноземистый цемент |

96-97 |

Для устройства напыляемых не армированных кровель и кровель, армированных стекловолокном |

|

Напыляемое стекловолокно |

4-3 | ||

|

Эмульсии |

Битумная эмульсия |

Для устройства мастичных кровель, армированных рубленым стекловолокном или рулонными стекловолокнистыми материалами, а также комбинированных кровель из мастик без армирующего слоя | |

|

Битумно-латексная (ЭГИК) |

Латекс |

80-90 | |

|

СКС-30 или | |||

|

СКС-10 или |

20 | ||

|

Л-4 |

10 | ||

|

10 | |||

|

Битумная |

Битум БН-Н или БН-Ш |

50 |

Для приготовления битумно-латексной эмульсии или огрунтовки основания при устройстве кровель из битумно-латексных эмульсий |

|

Раствор эмульгатора (вода-96,4; асидолмы-лонафт-2; каустическая сода-0,8; жидкое натриевое стекло-0,8) |

50 | ||

|

Битумно-латексная (НИИ Асбестоцемент) |

Битум БН-Ш |

70 |

Для устройства комбинированных |

|

Сульфитно-спиртовая барда (в пересчете на сухое вещество) |

1,5 |

мастичных кровель | |

|

Латекс СКС-30 |

2 | ||

|

Вода |

26,5 |

Таблица 33

Составы паст для приготовления холодных асфальтовых мастик

|

Паста |

Компоненты |

Содержание, % по массе |

|

Эмульбит |

Битум БН-III или ВН-II Cульфитно-спиртовая барда (в пересчете на сухое вещество) |

56-57,5 2,5-4 |

|

Известково-битумная |

Битум БН - III Известь-пушонка Вода |

45-50 8-12 40-47 |

|

Битумно-каолиновая |

Битум БН - III или ВН - II Глина (число пластичности - не менее 20) Вода |

50-55 8-12 42-35 |

|

Глинобитумная |

Битум БН-III или ВН - II Суглинок мягкий (число пластичности-10; песчаных фракций - не более 10) Вода |

36-40 30-35 30-35 |

|

Асфальтовая |

Битум БН-III или ВН-II Трепел Вода |

50-55 10-15 40-30 |

|

Асфальтобитумная |

Битум БН-III Известь негашеная Глина высокопластичная Вода |

55 7 8 30 |

Таблица 34

Материалы для приготовления битумных и битумно-резиновых мастик

|

Параметры |

Марка мастики | ||||

|

МБК-Г-65 |

МБК-Г-85 |

МБР-Г-65 |

МБР-Г-65 | ||

|

Температура размягчения, °С: | |||||

|

мастики требуемой теплостойкости |

68-72 |

87-92 |

83-87 |

83-87 | |

|

битумного вяжущего для приготовления мастики |

60 |

70-75 |

50 |

60 | |

|

Соотношение для битумной мастики, % по массе | |||||

|

БНК-5 |

40 |

60 |

- |

- | |

|

БНК-2 |

60 |

40 |

- |

- | |

|

Содержание наполнителя, % от массы вяжущего: | |||||

|

асбест |

- |

15-20 |

20-25 |

- |

- |

|

мел или тальк |

25-30 |

- |

- |

- |

- |

|

Для битумно-резиновой мастики: | |||||

|

БНК-5 |

- |

- |

- |

17,20 |

34,40 |

|

БНК-2 |

- |

- |

- |

68,8 |

51,60 |

|

резиновая крошка |

- |

- |

- |

8 |

12 |

|

асбест |

- |

- |

- |

10 |

10 |

Таблица 35

Технические характеристики битумно-резиновых мастик

|

Марка мастики |

МБР-Г |

МБР-ПК |

МБР-Г/Ш |

|

Температура размягчения, °С, не ниже (КиШ) |

95-105 |

85 | |

|

Теплостойкость в течение 5 ч, °С, не менее |

90-100 |

80 | |

|

Глубина проникания иглы при +25°С, 0,1 мм, не менее |

25-20 |

35 | |

|

Растяжимость при +25 °С, см, не менее |

2,5-2,0 |

5-4 |

6,0 |

|

Прочность сцепления с бетоном, МПа, не менее: | |||

|

При +18 °С При -15 °С |

0,4 0,2 |

0,3 0,15 |

0,3 0,15 |

|

Температура хрупкости, по Фраасу, °С, не выше |

-30 |

-60 | |

|

Гибкость при -15±2 °С на стержне диаметром, мм |

40 |

10 |

Примечание.Водопоглощение в течение 24 ч, % по массе, не более 0,5.

Таблица 36

Марки и область применения стеклорубероида

|

Марка |

Наименование |

Область применения |

|

С-РК |

Кровельный стеклорубероид: с крупной зернистой посыпкой |

Для верхнего слоя кровельного ковра |

|

СР-Ч |

То же с чешуйчатой посыпкой |

То же |

|

С-РМ |

Гидроизоляционный стеклорубероид с мелкозернистой или пылевидной посыпкой |

Для оклеечной гидроизоляции нижних слоев кровельного ковра |

Таблица 37

Применение битумных и дегтевых мастик, эмульсий в зависимости от уклона кровли

|

Марка для кровель с уклоном, % |

Марка места примыкания кровель | |||

|

Вид |

0=<i=<2,5 |

2,5=<i=<10 |

10=<i<=25 | |

|

Мастики | ||||

|

Холодная: битумная битумно-кукерсольная битумно-латекснокукерсольная |

МБК-Х-65 БК-Х65 БЛК-Х-65 |

МБК-Х-65 БК-Х-65 БЛК-Х-65 |

- - - |

- - - |

|

Горячая: битумная битумно-резиновая дегтевая |

МБК-Г-55 МБР-Г-55 МДК-В-50 |

МБК-Г-65 МБР-Г-65 МДК-Г-60 |

МБК-Г-75 МБР-Г-75 - |

МБК-Г-85 МБР-Г-85 МДК-Г-70 |

|

Эмульсии | ||||

|

Холодная битумно-латексная |

- |

- |

ЭБЛ-Х-75 |

ЭБ. П-Х-85 |

Таблица 38

Характеристики стекловолокнистой основы для рулонных кровельных материалов

|

Материал |

Марка |

Масса, г/м |

Ширина, мм |

Толщина, мм |

|

Холст стекловолокнистый кровельный |

ВВ-К |

100 |

960 |

0,4 |

|

То же гидроизоляционный |

ВВ-Г |

80 |

400 |

0,4 |

|

Стеклосетка |

ССА-2 |

150 |

900 |

0.3 |

|

РС-3 |

200 |

900 |

0,25 | |

|

Стеклоткань обыкновенная: |

СТС-40 |

395 |

900 |

0,31 |

|

щелочестойкая |

ТЭ-0,1 |

390 |

980 |

0,27 |

|

плотная саржевая |

СТС-41 |

200 |

980 |

0,20 |

ЧЕРЕПИЦА И ВОЛНИСТЫЕ КРОВЕЛЬНЫЕ МАТЕРИАЛЫ

Таблица 39

Технические характеристики основных современных типов черепичных покрытий

|

Наименование черепицы |

Масса 1 м |

Морозо - стойкость, циклы |

Водопогло - щение по массе, % |

Горючесть |

Срок службы, не менее, лет |

|

Керамическая пазовая |

25 |

5,0 |

Негорючая |

100 | |

|

Цементно-песчаная |

50 |

5,0 |

Негорючая |

60 | |

|

Полимерпесчаная |

25 |

2,0 |

Трудногорючая |

50 | |

|

Стеклянная |

- |

~0 |

Негорючая |

100 | |

|

Алюминиевая |

- |

То же |

Негорючая |

100 | |

|

Шинглс-гонтовая |

- |

То же |

Трудногорючая |

30 | |

|

Металлопластиковая |

- |

То же |

Трудногорючая |

30 | |

|

Из органического стекла |

2 |

- |

То же |

Сгораемая |

10 |

Таблица 40

Области применения черепичных покрытий

|

Наименование |

Фирма-производитель |

Область применения |

Окна смотровые | ||||

|

Кровля по деревянной обрешетке, уклон кровли | |||||||

|

0-10 |

10-20 |

20-30 |

30-40 |

40-50 |

14 | ||

|

Цементно-песчаная черепица рядовая |

"Браас" "Браас"-ДСК-1 Ormax Esteine |

- |

14 |

+ |

+ |

+ |

- |

|

Керамическая черепица: неглазурованная глазурованная |

Виттенге Creaton Керамический завод "Контакт" (п. Никольское) |

- |

14 |

22-25 |

+ |

+ |

- |

|

Полимерпесчаная черепица |

"’Браас" Сервис-Комплект Гродненский комбинат строительных материалов |

- |

14 |

22-25 |

+ |

+ |

- |

Таблица 41

Уровень цен на черепицу

|

Наименование |

Цена 1м |

|

Цементно-песчаная черепица: рядовая коньковая |

10-18 40-50 |

|

Керамическая черепица пазовая: Неглазурованная глазурованная рядовая |

13-80 30-50 |

|

Керамическая черепица плоская ленточная: Неглазурованная глазурованная коньковая |

30-50 10-15 |

|

Полимерпесчаная рядовая |

4-6 |

|

Стеклянная черепица |

40-55 |

Таблица 42

Ориентировочный расход цементно-песчаной черепицы "Браас" и шаг обрешетки в зависимости от уклона кровли

|

Уклон кровли, град. |

Шаг обрешетки, мм |

Расход черепицы, шт./м |

|

+50 |

375 |

8,9 |

|

+45 |

370 |

9,0 |

|

+45 |

365 |

9,2 |

|

+40 |

360 |

9,3 |

|

+35 |

355 |

9,4 |

|

+35 |

350 |

9,6 |

|

+30 |

345 |

9,7 |

|

+25 |

340 |

9,8 |

|

+20 |

335 |

10,0 |

|

+ 15 |

330 |

10,1 |

|

+ 14 |

320 |

10,4 |

|

Размеры между стропилами, мм |

Размеры обрешетки, мм |

|

600 900 1200 |

20x100 50x50 50x75 |

Таблица 43

Технические характеристики цементно-песчаной черепицы "Браас"

|

Наименование черепицы |

Масса 1 шт., кг |

Масса 1 м |

Минимальный уклон кровли, град. |

Расход, шт./пог. м |

Шаг обрешетки, мм |

Длина, мм |

Ширина, мм |

Строительная | ||

|

длина, мм |

ширина, мм |

высота, мм | ||||||||

|

Рядовая |

4,2 |

38-43 |

14 |

8,9-10,1 |

320-375 |

420±2 |

330±2 |

320-375 |

300±2 |

75±2 |

|

Коньковая |

5 |

(13,5) |

- |

2,7 |

- |

420 |

230-250 |

330-370 |

- |

- |

Таблица 44

Технические характеристики керамической черепицы "Виттинге-Браас" (Швеция)

|

Наименование черепицы |

Марка |

Примерный размер, мм |

Шаг обрешетки, мм |

Расход, кол-во/м |

Масса 1шт., кг |

Минимальный уклон кровли, град. |

|

Одноволновая |

Е13 |

420x235 - |

375 |

13,3 |

2,5 |

22 |

|

Двухволновая |

Т11 |

420x280 |

375 |

10,7 |

2,8 |

22 |

|

Черепица для конька | ||||||

|

Тип 1 |

Обыкновенный конек |

375x270 |

- |

3,5 шт./пог. м |

2,8 |

22 |

|

Доп., тип 1 |

Соединительный конек(торцевой, Y-образный, Т - образный, Х - образный) | |||||

|

Тип 1А |

Остроконечный конек |

315x260 |

- |

3,5 шт./пог. м |

2,8 |

36 |

|

Доп., тип 1А |

Соединительный конек (торцовый, Y-образный) |

Таблица 45

Технические характеристики керамической черепицы фирмы "Креатон" (Германия)

|

Наименование черепицы |

Длина, мм |

Ширина, мм |

Шаг обрешетки, мм |

Расход, шт./м |

Масса 1 шт., кг |

Минимальный уклон кровли, град. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Датская | ||||||

|

Старая датская DK 14 |

414 |

240 |

378 |

12.5 |

2,8 |

22 |

|

Ручного изготовления |

390 |

240 |

310 |

16,0 |

2,6 |

22 |

|

Выпуклая и вогнутая |

По заказу | |||||

|

"Бобровый хвост" |

По заказу | |||||

|

Голландский - KDN | ||||||

|

VH410 |

362 |

257 |

295 |

15,5 |

2,6 |

25 |

|

OVH 181 |

372 |

269 |

312 |

15,5 |

2,7 |

То же |

|

OVH 181 глазурь |

372 |

264 |

308 |

16,0 |

2.7 |

То же |

|

Large Roman 510 |

349 |

258 |

290 |

17,0 |

2,8 |

То же |

|

Small Roman 810 |

295 |

216 |

260 |

21,0 |

2,0 |

То же |

|

Tuile du Nord |

280 |

214 |

229 |

22,3 |

2,0 |

То же |

|

Boulet |

289 |

225 |

238 |

21.0 |

2,0 |

То же |

|

Fiat Mulden |

415 |

245 |

348 |

14,0 |

3,3 |

То же |

|

Hollow Mulden 161 |

420 |

257 |

348 |

14,0 |

3,1 |

То же |

|

GLT 200, круглый конек |

375 |

220 |

- |

(3,0) |

2,6 |

- |

|

GLT 200, торцевой конек |

360 |

240 |

- |

(3,0) |

2,8 |

- |

|

Немецкая | ||||||

|

К21 |

440 |

260 |

331 |

15,0 |

3,1 |

14 |

|

К 21, конек |

- |

- |

- |

(3,0) |

3,2 |

- |

|

Hanseat 35 |

435 |

250 |

348 |

14,0 |

3,3 |

14 |

|

"Бобровый хвост" |

280 |

120 |

200 |

50,0 |

0,9 |

- |

|

Идеальный 138 |

410 |

245 |

337 |

14,7 |

2,9 |

22 |

Таблица 46

Цены на волнистые кровельные металлополимерные листы в зависимости от вида защитных и красочных покрытий

(масса 1 м![]() =4,55-5 кг)

=4,55-5 кг)

|

Наименование |

Цена 1 м |

|

Волнистый кровельный лист металлополимерный, |

7-10 |

|

Кровельный оцинкованный лист, |

3-6 |

|

Система "Матаки", Икопал |

20-30 |

|

Алюминиевая черепица |

30-40 |

|

Кровельный медный лист |

10-20 |

Таблица 47

Технические характеристики волнистых асбестовых листов

|

Наименование, марка |

Средняя плотность, кг/м |

Морозостойкость, циклы |

Предел прочности при изгибе, МПа, не менее |

Ударная вязкость, кДж/м |

Длина, мм |

Ширина, мм |

Толщина, мм |

|

Унифицированный профиль |

1700 |

25 |

18,1 |

1,6 |

1750 |

1125 |

6 |

|

УВ-6 |

2000 | ||||||

|

2500 | |||||||

|

Унифицированный профиль |

1750 |

50 |

20,6 |

1,8 |

1750 |

1125 |

7,5 |

|

УВ-7,5 |

2000 | ||||||

|

2500 | |||||||

|

Листы: |

1700 |

25 |

- |

- |

1750 |

980 |

5,8 |

|

среднего профиля СВ |

2000 |

ИЗО |

6 | ||||

|

2500 | |||||||

|

обыкновенного профиля ВО |

1700 |

25 |

- |

- |

120 |

686 |

5,5 |

|

усиленного профиля ВУ |

1750 |

50 |

- |

- |

2800 |

1000 |

8 |

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И КОНСТРУКТИВНЫЕ РЕШЕНИЯ КРОВЕЛЬ

Таблица 48

Допускаемые отклонения поверхности основания при рулонной и безрулонной эмульсионной и мастичной кровле

|

Технические требования |

Предельные отклонения |

|

Вдоль уклона и на горизонтальной поверхности |

±5 мм |

|

Поперек уклона и на вертикальной поверхности |

±10 мм |

|

Из штучных материалов: вдоль и поперек уклона |

±10 мм |

|

Отклонения плоскости элемента от заданного уклона (по всей поверхности) |

0,2% |

|

Толщина элемента конструкции (от проектной) |

10% |

|

Число неровностей (плавного очертания протяженностью не более 150 мм) на площади поверхности 4 м |

Не более 2 |

|

Толщина грунтовки, мм, для кровель из наплавляемых материалов - 0,7 |

5% |

|

При огрунтовке отвердевшей стяжки - 0,3 |

5% |

|

При огрунтовке стяжек в течение 4 ч после нанесения раствора - 0,6 |

10% |

Таблица 49

Нормы уклона крыш в зависимости от вида кровельного материала и количества слоев

|

Вид кровли |

Уклон, не менее, % |

|

Кровли из рулонных материалов, наклеиваемых на горячих и холодных мастиках, двухслойные |

15 |

|

То же трехслойные без защитного слоя гравия |

10 |

|

То же без защитного слоя гравия, втопленного в горячую мастику |

2,5 |

|

То же четырехслойные с большим количеством слоев с защитным слоем гравия, втопленного в горячую мастику |

0 |

|

Лотки ендов рулонных кровель с защитным слоем гравия, втопленного в горячую мастику |

0 |

|

Кровля из волнистых асбоцементных листов |

33 |

|

То же усиленного профиля |

25 |

|

То же с уплотнением швов в горизонтальных стыках |

16 |

|

Кровля из асбоцементных плиток и черепицы |

50 |

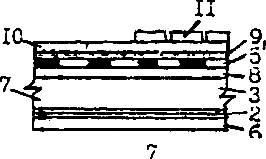

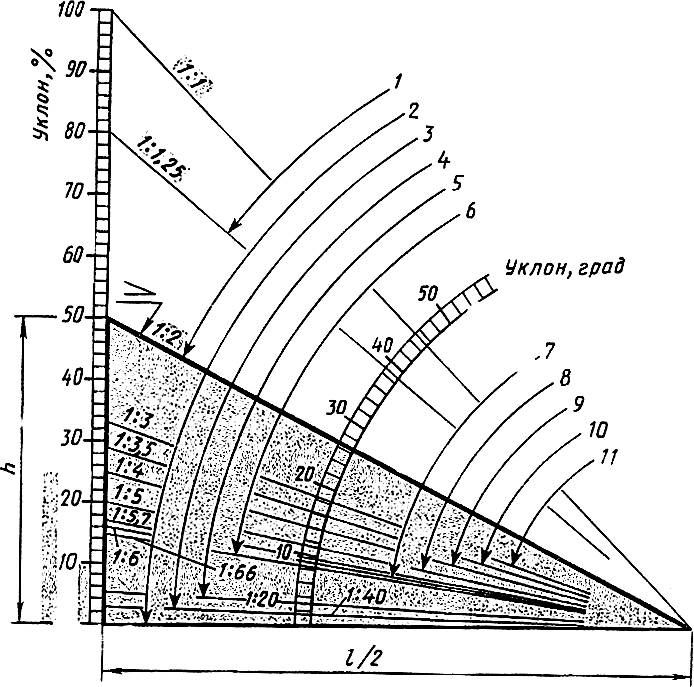

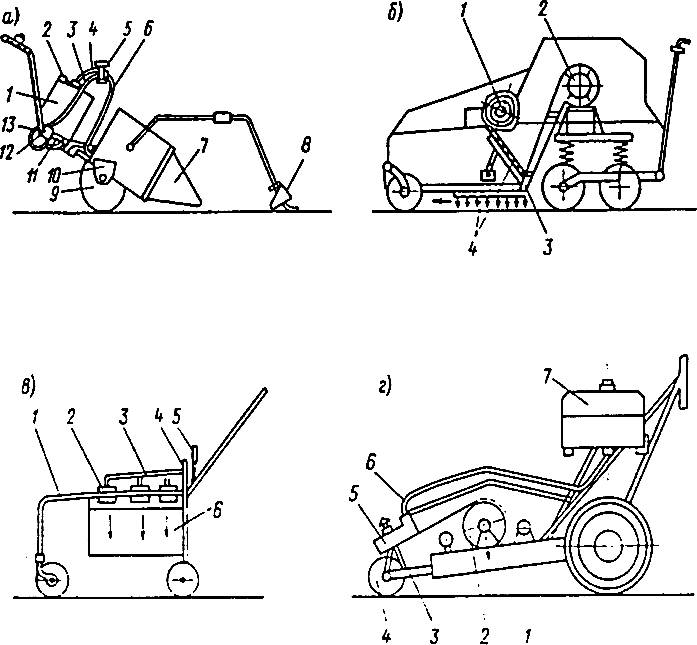

Выбор кровельного материала в зависимости от уклона кровли представлен на рис.5.

Рис.5. График для выбора кровельного материала в зависимости от уклона крыши:

1 - стружка, щепа, гонт; 2- черепица, асбестоцементные листы; 3 -рулонные материалы четырехслойных кровель с защитным слоем гравия, втопленного в горячую мастику, а также лотки ендов таких же кровель; 4 -рулонные материалы четырехслойных кровель с защитным слоем гравия, втопленного в горячую мастику; 5 -рулонные материалы трехслойных кровель без защитного слоя; 6 -рулонные материалы, наклеиваемые на горячих и холодных мастиках двухскатных кровель; 7- волнистые асбестоцементные листы унифицированного профиля; 8- черепица; 9 -асбестоцементные листы усиленного профиля; 10- листовая сталь; 11 - асбестоцементные листы обыкновенного профиля;

h -высота конька; l- заложение; l/2 -расстояние по горизонтали (проекция) от конька до карниза свеса

Таблица 50

Уклоны кровельных покрытий из асфальтового рубероида на картонной основе

|

Вид покрытия |

Величина уклона кровли | |||

|

минимальная |

максимальная | |||

|

% |

град. |

% |

град. | |

|

Асфальтовый рубероид: | ||||

|

двойное |

20 |

12 |

60 |

31 |

|

тройное |

5 |

3 |

30 |

17 |

|

одиночное на временных постройках |

20 |

12 |

50 |

27 |

|

двойное на постройках, предназначенных для складирования в сельском хозяйстве |

10 |

6 |

10 |

6 |

|

Асфальтовый рубероид с дополнительным бесшовным слоем |

0 |

0 |

10 |

6 |

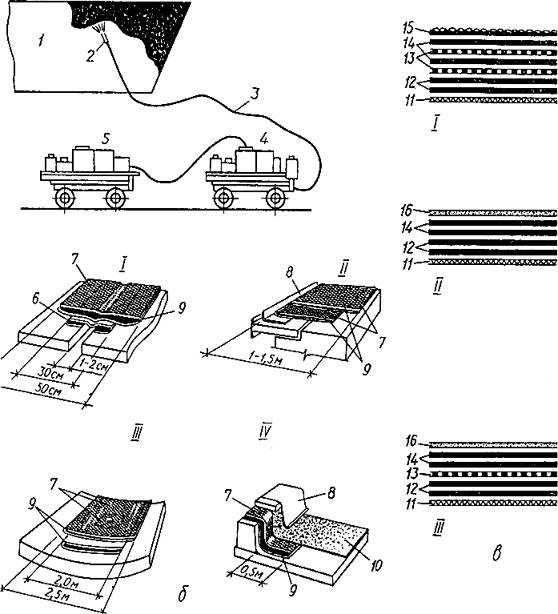

Подготовка оснований, элементов изоляции и кровли

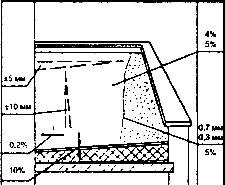

(СНиП 3.04.01-87 пп. .5-2.7, табл. 2, 3)

Допускаемые отклонения (рис.6): поверхности основания при рулонной и безрулонной эмульсионной и мастичной изоляции и кровли; вдоль уклона и на горизонтальной поверхности ±5 мм; поперек уклона и на вертикальной поверхности ±10 мм; плоскости элемента от заданного уклона (по всей площади) - 0,2%; по толщине элемента конструкции -10% от проектной; число неровностей (плавного очертания протяженностью не более 150 мм) на площади поверхности 4 м![]() - не более 2.

- не более 2.

Рис.6. Допускаемые отклонения

Допускаемая влажность оснований перед нанесением грунтовки не должна превышать:

бетонных - 4%;

цементно-песчаных, гипсовых оснований и гипсо-песчаных оснований - 5%;

любых оснований при нанесении составов на водной основе - до появления поверхностнокапельной влаги.

Толщина грунтовки, мм:

для кровель из наплавляемых материалов -0,7; предельное отклонение - 5%;

при огрунтовке отвердевшей стяжки - 0,3 мм, предельное отклонение - 5%;

при огрунтовке стяжек в течение 4 ч. после нанесения раствора - 0,6 мм, предельное отклонение - 10%.

Таблица 51

Толщина покрытий для безрулонной гидроизоляции и количество слоев в покрытии

|

Материал |

Толщина одного слоя, мм |

Количество слоев |

Общая толщина покрытия, мм |

|

Битумная наста на известковом эмульгаторе (соотношение 1:1): | |||

|

для грунтовки |

1 |

1 |

1 |

|

для пароизоляции |

3 |

1-2 |

3-6 |

|

То же на глиняном эмульгаторе (соотношение 1:1) для пароизоляции |

2,5 |

1-2 |

2,5-5 |

|

Битумная эмульсия для пароизоляции |

2 |

1-2 |

2-4 |

|

Битумная мастика на основе пасты для безрулонной кровли по штукатурной гидроизоляции |

3 |

3-4 |

9-12 |

|

То же на основе битумной эмульсии для безрулонной кровли из гидроизоляции горизонтальных поверхностей |

3 |

3 |

9-10 |

|

Битумно-латексная эмульсия для безрулонной кровли: | |||

|

для внутреннего слоя |

1-1,5 |

2 |

2-3,5 |

|

для всей кровли |

2 |

3 |

6 |

|

для горизонтальной гидроизоляции |

2 |

3 |

6 |

|

Битумно-полимерная эмульсия для безрулонной кровли по непросадочному основанию |

1,5 |

3 |

4,5-5 |

|

То же для гидроизоляции |

1.5 |

2 |

3 |

|

Разжиженные битумы на летучих растворителях для грунтовки сухого основания |

1 |

1 |

1 |

|

Битумная мастика на летучих растворителях для приклейки рулонных материалов |

2,5 |

3 |

7,5 |

|

Битумно-полимерные композиции на основе разжиженных битумов для устройства кровель и ответственных гидроизоляций по непросадочному основанию |

1,5 |

3 |

4,5-5 |

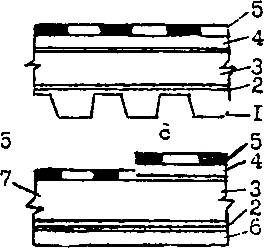

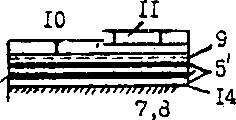

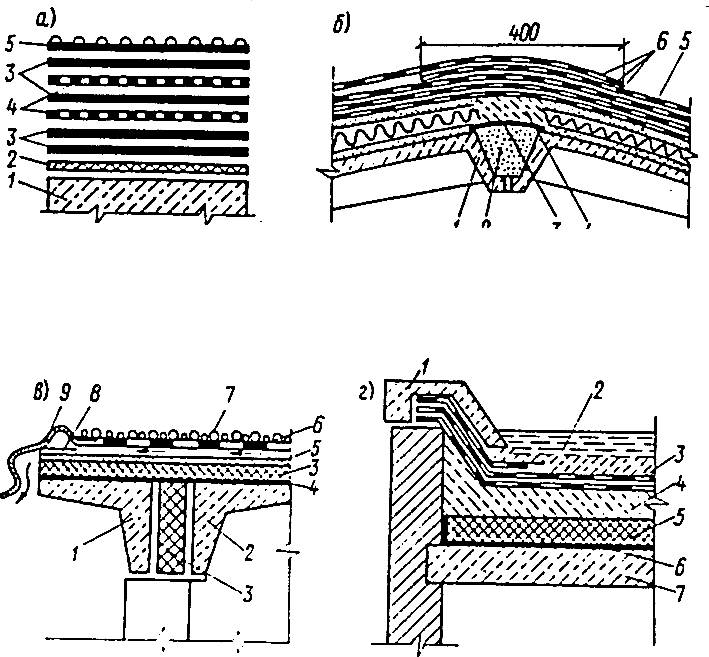

Таблица 52

Конструктивные решения кровли

|

Уклон, % |

Вид строительства и тип покрытия |

Схема кровельного ковра |

|

1,5-10 |

1. Новое строительство или капремонт с заменой теплоизоляции

|

|

|

1,5-3 |

|

|

|

1,5-10 |

|

|

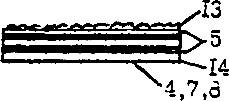

Условные обозначения (к рис.7-12):

1 - профнастил;

2 -пароизоляция;

3- плитный утеплитель; 4- сборная стяжка;

5и 5’ -основной кровельный ковер;

6- железобетонная плита;

7 - монолитный утеплитель;

8- выравнивающая стяжка;

9 - разделительный слой;

10 -защитный слой из цементно-песчаного раствора или асфальтобетона;

11 - плитки на цементно-песчаном растворе;

12 -существующая старая кровля;

13- крупнозернистая посыпка на верхнем слое ковра;

14 - фунт

Таблица 53

Показатели свойств выравнивающих стяжек

|