УДК 658.56

, д-р техн. наук, профессор, ТулГУ (Тула) (e-mail: *****@***tula. ru)

, аспирант, КФ МГТУ им. (Калуга) (e-mail: vitchuk. *****@***ru)

ПОЭТАПНОЕ СОВЕРШЕНСТВОВАНИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

НА ПРИМЕРЕ ПРОИЗВОДСТВА ТРУБОПРОВОДОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

В статье предложены мероприятия по совершенствованию производственного процесса изготовления трубопроводов газотурбинных двигателей по этапам реинжиниринга действующего процесса. На первом этапе в ходе построения карты потока создания ценности изделия и диаграммы Исикавы выявлены непродуктивные действия и разработаны рекомендации с целью сокращения их длительности. На втором этапе предлагается замена контроля изгибов трубопроводов на стапеле на контроль с использованием измерительно-программирующего устройства при условии выполнения операции гибки на трубогибочном станке с ЧПУ. На третьем этапе предложено совмещение выполнения нескольких простых операций для выравнивания нагрузки рабочих. При этом наибольший процент загрузки рабочего в производственном процессе изготовления трубопроводов составит 60%, а средний коэффициент загрузки работников на участке увеличится почти на 15%. Последний этап преду-сматривает автоматизацию выполнения операций гибки и полировки трубопроводов. С целью автоматизации гибочной операции предполагается задействовать трубогибочный станок с ЧПУ, а для автоматизации полировки – шлифовальный станок. Переход на машинное выполнение операций гибки и полировки трубопроводов позволит повысить общий показатель качества производственного процесса, в частности, увеличить коэффициенты автоматизации и прогрессивности. В результате успешной реализации мероприятий, которые предусмотрены на каждом этапе реинжиниринга действующего процесса, ожидается уменьшение длительности производственного процесса изготовления трубопро-водов, увеличение производительности труда, повышение уровня автоматизации производства. Все это позволит повысить возможности предприятия своевременно и в полном объеме обеспечивать сборочный цех газотурбинных двигателей трубопроводами соответствующего качества.

Ключевые слова: совершенствование, реинжиниринг, управление качеством, производственный процесс, трубопроводы.

***

Производство газотурбинных двигателей является одним из перспективных направлений развития современного отечественного энергетического машиностроения, что следует из Энергетической стратегии России на период до 2030 года. Газотурбинные двигатели широко используют при производстве самолетов, вертолетов, зенитно-ракетных комплексов, танков, тягачей, газотурбинных энергетических установок и т. д. В этой связи внедрение методов управления качеством с целью совершенствования производственных процессов на предприятиях газотурбинного машиностроения несомненно является актуальной задачей.

В сложных условиях функционирования отечественных предприятий совершенствование производства двигателей и составляющих их узлов и деталей следует проводить постепенно, начиная с самых проблемных производственных подразделений.

Так, на предприятии-производителе газотурбинных двигателей двигатель» (г. Калуга) наиболее проблемным производственным подразделением является участок изготовления трубопроводов. Это объясняется наличием отклонений в выполнении оперативных планов производства трубопроводов, что негативно отражается на показателе объема выпуска газотурбинных двигателей.

Совершенствование производства тру-бопроводов с целью своевременного выпуска и повышения качества газотурбинных двигателей возможно на основе внедрения комплексной методологии улучшения качества – методологии реинжиниринга действующего процесса согласно правилу ESIA (E – Exclude – исключить, S – Simplify – упростить, I – Integrate – интегрировать, объединить, A – Automate – автоматизировать) [1]. Методологию можно применить как на уровне отдельного процесса, так и на уровне целой организации.

Первый этап – исключение операций (обработка, хранение, дублирование, проверки, перевозки, простои, переделки), которые не связаны с добавлением ценности для потребителей продукции. Для этого необходимо все действия, выполняемые на участке и связанные с производством трубопроводов, разделить на 2 категории [2 – 4]:

– действия, добавляющие ценность;

– действия, не добавляющие ценность.

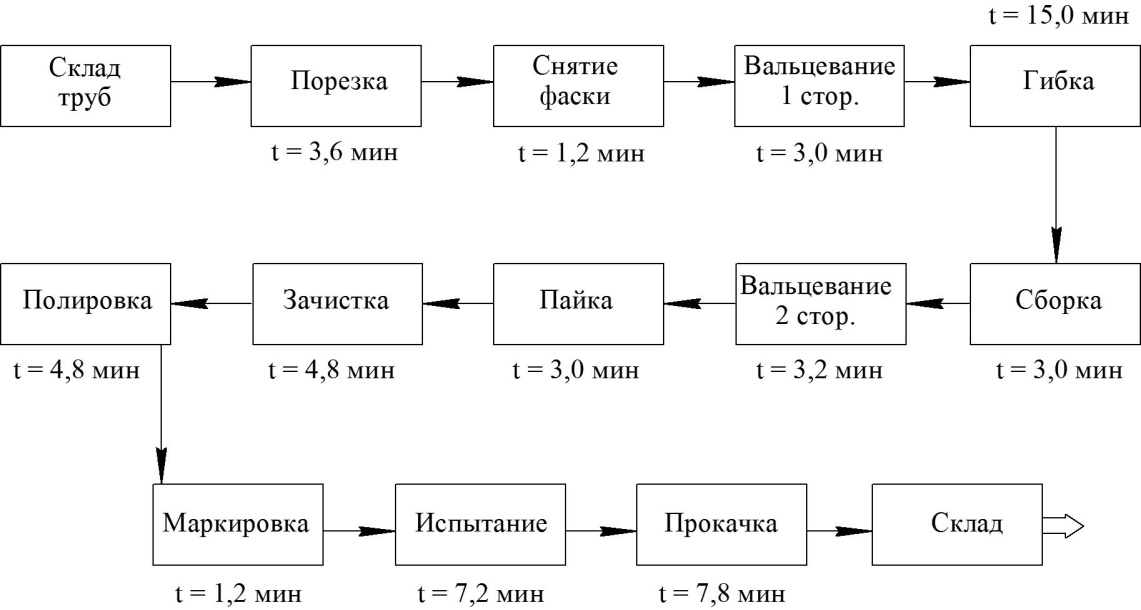

В первую категорию входят все операции технологического процесса, представленные на рис. 1.

Рис. 1. Карта потока создания ценности трубопровода

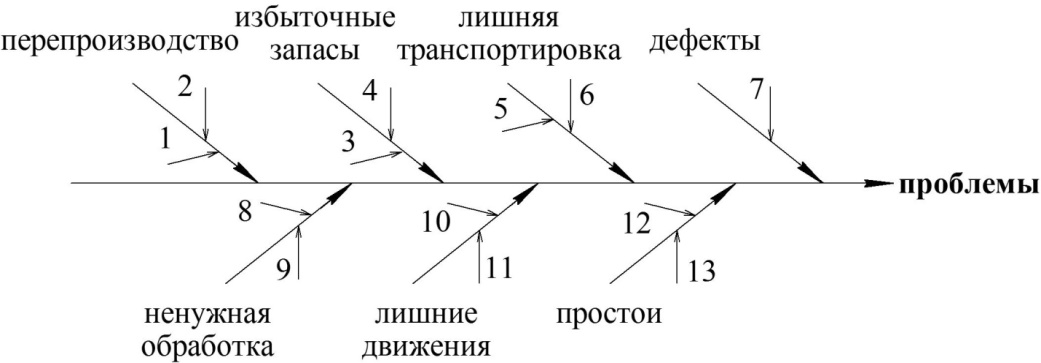

На основе построения диаграммы Исикавы (рис. 2) и оценки каждого вида действий, не добавляющих ценность, было установлено, что на участке трубопроводов преобладают непродуктивные процессы, которые приводят к лишней транс-портировке, лишним движениям, простоям [5 – 7].

Рис. 2. Диаграмма Исикавы

В числе основных непродуктивных процессов участка трубопроводов можно выделить: 1 – выпуск дефектных изделий; 2 – преобладание ручного труда при выполнении операций; 3 – складирование запасов на полках и стеллажах в разных объемах; 4 – накопление незавершенного производства рядом с местом выполнения отдельных операций; 5 – осуществле-ние операций по перемещению преимущественно без специальных средств; 6 – расстояния между местами погрузки-выгрузки слишком большие; 7 – возникновение дефектов из-за ошибок рабочих; 8 – наличие устаревшего оборудования и технологии производства; 9 – отсутствие необходимого/исправного инструмента и/или оборудования требует повторной обработки изделия; 10 – осуществление лишних шагов и поворотов; 11 – отсутствие стандартов выполнения операций; 12 – несвоевременная поставка изделия с предыдущей операции; 13 – скопление избыточных запасов сырья перед станком/операцией из-за его недостаточной пропускной мощности.

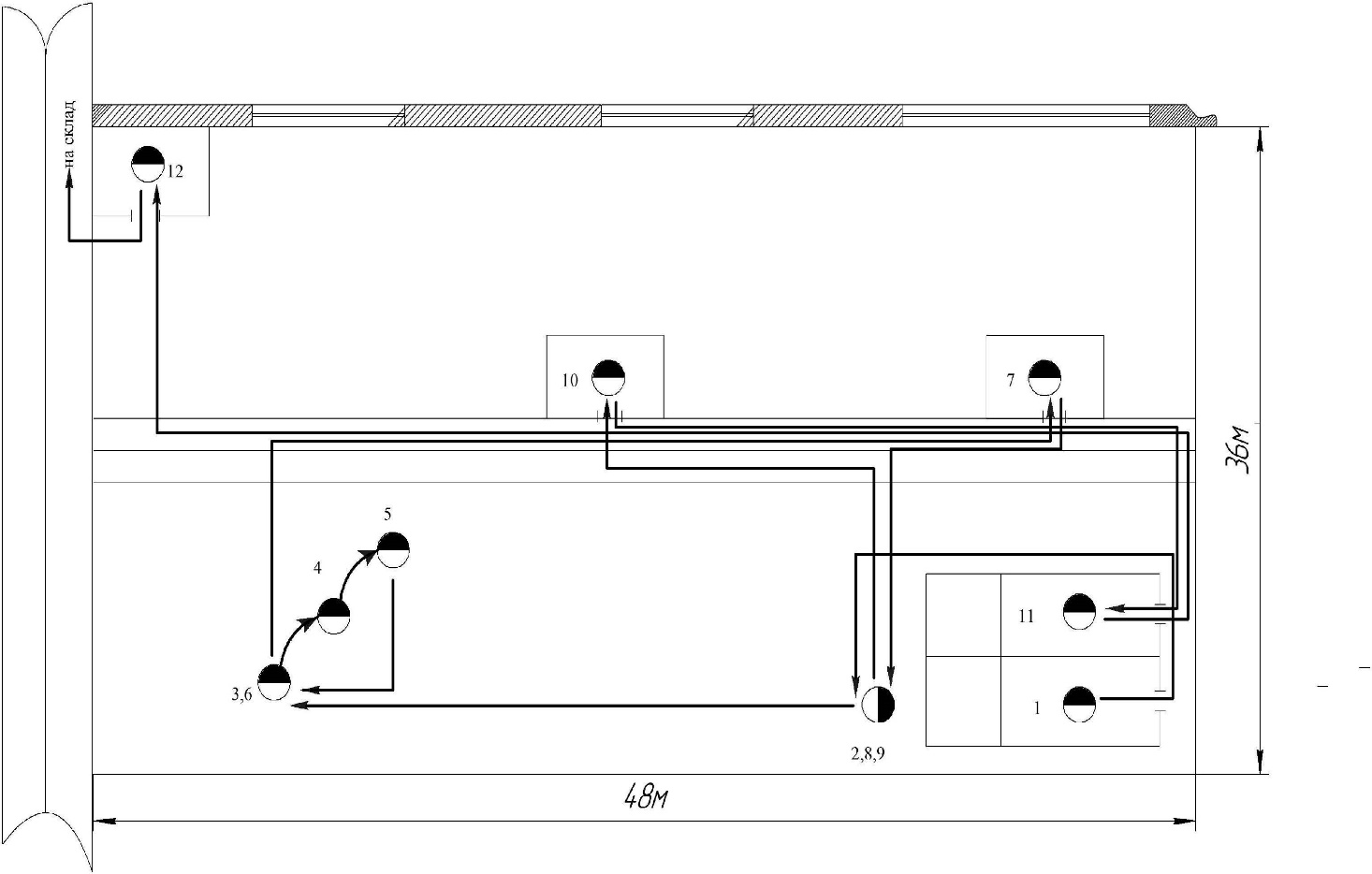

В ходе анализа текущего состояния процесса производства трубопроводов, представленного на рис. 3, были определены следующие мероприятия по уменьшению длительности действий, не добавляющих ценность: перенести рабочее место, на котором осуществляется пайка; поменять последовательность выполнения операций маркировки и испытаний. Изменение расположения места выполнения пайки трубопроводов обеспечивается мобильностью данного рабочего места и конструкционными особенностями участка. Предложение изменить последовательность выполнения операций маркировки и испытаний обусловлено не только потерями времени на транспортировку деталей по участку из-за нерационального расположения данных рабочих мест, но и выполнением лишних действий по маркировке деталей, у которых после проведения испытаний обнаружен брак. Все это позволит сократить расстояние, на которое перемещаются изделия.

Также в ходе анализа производственного процесса на участке трубопроводов обнаружено, что при выполнении вальцевания трубопроводов рабочий тратит время на поиск нужного вида креплений, а также на лишние движения при перемещении деталей после выполнения операции в контейнер, расположенный в стороне от рабочего места. Решение этой задачи – установка контейнера перед рабочим местом с несколькими секциями для различных деталей арматуры трубопроводов. Это позволит сократить потери, связанные с лишними движениями и избыточными запасами.

Рис. 3. Диаграмма «спагетти» текущего маршрута движения детали по операциям технологического процесса: 1 – порезка; 2 – снятие фаски; 3 – вальцевание первой стороны; 4 – гибка; 5 – сборка;

6 – вальцевание второй стороны; 7 – пайка; 8 – зачистка; 9 – полировка; 10 – маркировка;

11 – испытание; 12 – прокачка

Кроме того, при осмотре участка выявлено отсутствие мест хранения стапелей на рабочих местах, где проводятся проверки трубопроводов. Для решения этой проблемы предлагается приобрести открытые металлические стеллажи, которые обеспечат доступ к контрольно – измерительному инструменту с любой стороны. Также рациональное размещение стеллажей и приборов в них позволит сократить потери времени на их поиск и, соответственно, сократить длительность выполнения контрольной операции.

Второй этап – максимально упростить процедуры, технологии, конструкции, методики контроля, материальные и информационные потоки и т. п.

В ходе анализа производственного процесса выявлено, что время выполнения проверки трубопроводов по всем изгибам составляет 16 мин, что увеличивает производственный цикл. Исключить операцию проверки на стапеле возможно при выполнении операции гибки на трубогибочном станке с ЧПУ. Стабильность получения гнутых труб на таких станках освобождает от контроля конфигурации трубопровода по стапелю [8]. При этом время проверки трубопровода на стапеле сократится на 10 мин.

На следующем этапе ESIA следует постараться объединить операции, задания, работников, поставщиков, потребителей. Объединение можно выполнять на нескольких уровнях. Применительно к участку трубопроводов рекомендуется объединить простые операции для выполнения одним работником, так как в ходе анализа загрузки рабочих на участке средний коэффициент загрузки составил менее 30%, а загрузка работников на операциях изменяется в диапазоне от 10% до 80%. Так, слесарь может совмещать выполнение операций снятия фаски и полировки, а контролер-оператор может после проведения испытаний трубопроводов маркировать годные изделия. Тогда загрузка специалистов на каждой операции после проведения намеченных мероприятий и с учетом планируемого увеличения объемов производства станет более равномерной. При этом загрузка работников на операциях будет варьироваться в диапазоне от 20% до 60%.

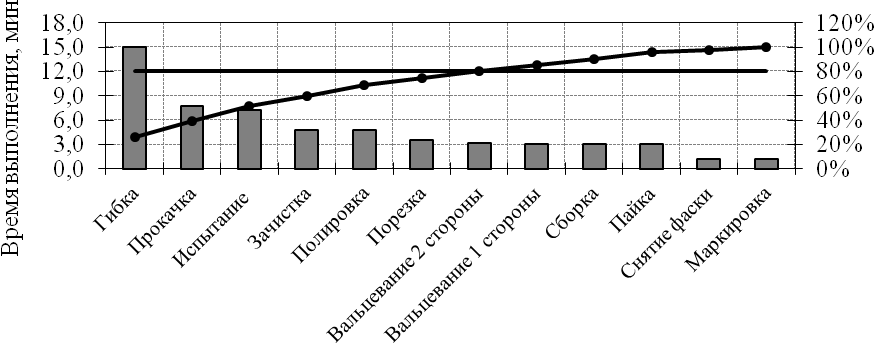

Четвертый этап – автоматизировать трудоемкие, грязные, неприятные и рутинные операции действующего процесса на основе применения современных информационных технологий, компьютерных средств и робототехнического оборудования. В ходе реинжиниринга действующего процесса согласно правилу ESIA можно автоматизировать наиболее трудоемкие операции, а остальные продолжать выполнять вручную. При этом следует руководствоваться результатами, полученными при построении диаграммы Парето по продолжительности выполнения технологических операций (рис. 4).

Рис. 4. Диаграмма Парето по продолжительности выполнения технологических операций

Рис. 4. Диаграмма Парето по продолжительности выполнения технологических операций

В первую очередь предлагается автоматизировать гибочную операцию, так как она выполняется рабочим вручную и является наиболее трудоемкой операцией технологического процесса производства трубопроводов. Также на данном этапе реинжиниринга действующего процесса предлагается автоматизировать операцию полировки трубопроводов как наиболее рутинную операцию.

Автоматизация операций гибки и полировки при приобретении соответствующего оборудования благоприятно отразится на показателе качества производственного процесса в части увеличения коэффициентов автоматизации и прогрессивности [9, 10]. Значения коэффициентов до и после предлагаемой автоматизации операций представлены в таблице.

Таким образом, решение проблем, выявленных на участке трубопроводов, возможно при последовательной реализации всех этапов реинжиниринга действующего процесса согласно правилу ESIA, которые направлены на сокращение длительности производственного цикла и совершенствование технологии изготовления трубопроводов.

Сравнение коэффициентов автоматизации (1) и прогрессивности (2)

и после предлагаемой автоматизации операций гибки и полировки

Показатель | Расчетная формула | Значение показателя до предлагаемой | Значение показателя |

1 |

|

|

|

2 |

|

|

|

Расшифровка обозначений | |||

| |||

|

При этом ожидается улучшение качества газотурбинных двигателей и своевременное удовлетворение потребностей потребителей в данной продукции.

Список литературы

1. , Мищенко и методы менеджмента качества: учеб. пособие. – М.: РИА «Стандарты и качество», 2005. – 248 с.

2. Федюкин качеством процессов. – СПб.: Питер, 2004. – 208 с.

3. , Витчук потока создания ценности продукции при анализе участка производства трубопроводов газотурбинных двигателей // Сборник материалов XIII Международной научно-практической конференции «Управление качеством» 12-13 марта 2014 года. – М.: ПРОБЕЛ-2000, МАТИ, 2014. – С. 35-37.

4. , , Сторублев оптимизации и принятия решений в управлении качеством. – Курск, 2015. – 216 с.

5. Витчук инструментов контроля качества производственного процесса // Молодежный вестник Политехнического института: сб. статей. – Тула: Изд-во ТулГУ, 2015. – С.33-37.

6. , Витчук качества производственного процесса с использованием системы единичных и комплексных показателей // Страна живет, пока работают заводы: сб. научных трудов Международной научно-технической конференции / отв. ред. . – Тула, 2015. – С. 39-42.

7. Обзор существующих подходов к исследованию динамики качества продукции / , , // Известия Юго-Западного государственного университета. – 2014. – № 1 (52). – С. 49-58.

8. Старцев газотурбинных двигателей. – М.: Машиностроение, 1976. – 272 с.

9. , , Смирнов и конкурентоспособность производственных процессов: учеб. пособие для вузов. – СПб.: ГУАП, 2005. – 240 с.

10. Управление качеством в системах и процессах машиностроения / , , . – Курск, 2014. – 208 с.

Получено 23.08.16

V. J. Anzev, Doctor of Engeneering Science, Professor, Tula State University

(e-mail: *****@***tula. ru)

N. A. Vitchuk, Postgraduate, Bauman Moscow State Technical University Kaluga Branch

(e-mail: vitchuk. *****@***ru)

ADVANCED PRODUCTION OF GAS TURBINE ENGINE PIPELINES AS AN EXAMPLE

OF A PRODUCTION PROCESS EVOLUTIONARY IMPROVEMENT

The paper presents measures to improve the production of gas turbine engine pipeline by gradual re-engineering of the existing process. At the first stage the product adding value diagram and Ishikawa diagram are made to identify non-productive operations and work out the recommendations for their duration reduction. As the second stage it is suggested that checks of pipe bends conducted at the jig should be replaced by the checks made by the measuring programming unit provided that pipe bending operations are performed at NC pipe bending machine. As the second stage it is suggested to combine several simple operations in order to even the operating personnel working load. In this case the highest rate of labor work load per person in pipeline production process will be 60%, while the labor force utilization factor in this process area will increase almost by 15%. The last stage presupposes automation of pipe bending and finishing operations. For this purpose a NC pipe bending machine should be used for bending operations and a grinder for finishing operations. The change-over to machine pipe bending and finishing ensures better performance and higher quality of the production process, in particular it is able to improve automation rate and progressivity ratio. As a result of the measures implemented at each stage of the production process re-engineering it is expected to reduce the pipeline production process time, increase labor productivity and improve the process automation rate. Eventually it can guarantee timely and sustainable supply of gas engine pipelines with appropriate quality.

Key words: improvement, re-engineering, quality management, production process, pipelines

***

Reference

1. Ponomarev S. V., Mishhenko S. V. Instrumenty i metody menedzhmenta kachestva: ucheb. posobie. – M.: RIA «Standarty i kachestvo», 2005. – 248 s.

2. Fedjukin V. K. Upravlenie kachestvom processov. – SPb.: Piter, 2004. – 208 s.

3. Ancev V. Ju., Vitchuk N. A. Kartirovanie potoka sozdanija cennosti produkcii pri analize uchastka proizvodstva truboprovodov gazoturbinnyh dvigatelej // Sbornik materialov XIII Mezhdunarodnoj nauchno-prakticheskoj konferencii «Upravlenie kachestvom» 12-13 marta 2014 goda. – M.: PROBEL-2000, MATI, 2014. – S. 35-37.

4. Anikeeva O. V., Ivahnenko A. G., Storublev M. L. Metody optimizacii i prinjatija reshenij v upravlenii kachestvom. – Kursk, 2015. – 216 s.

5. Vitchuk N. A. Ispol'zovanie instru-mentov kontrolja kachestva proizvodstvennogo processa // Molodezhnyj vestnik Politehnicheskogo instituta: sb. statej. – Tula: Izd-vo TulGU, 2015. – S.33-37.

6. Ancev V. Ju., Vitchuk N. A. Ocenka kachestva proizvodstvennogo processa s ispol'zovaniem sistemy edinichnyh i kompleksnyh pokazatelej // Strana zhivet, poka rabotajut zavody: sb. nauchnyh trudov Mezhdunarodnoj nauchno-tehnicheskoj konferencii / otv. red. O. V. Ovchinkin. – Tula, 2015. – S. 39-42.

7. Obzor sushhestvujushhih podhodov k issledovaniju dinamiki kachestva produkcii / V. E. Puzanov, A. G. Ivahnenko, I. V. Zotov, K. V. Podmaster'ev // Izvestija Jugo-Zapadnogo gosudarstvennogo universiteta. – 2014. – № 1 (52). – S. 49-58.

8. Starcev N. I. Truboprovody gazoturbinnyh dvigatelej. – M.: Mashinostroenie, 1976. – 272 s.

9. Min'ko Je. V., Min'ko A. Je., Smirnov V. P. Kachestvo i konkurentosposobnost' proizvodstvennyh processov: ucheb. posobie dlja vuzov. – SPb.: GUAP, 2005. – 240 s.

10. Upravlenie kachestvom v sistemah i processah mashinostroenija / O. V. Anikee-va, N. P. Zolotuhina, A. G. Ivahnenko, A. V. Olejnik, M. L. Storublev. – Kursk, 2014. – 208 s.