УДК 62-681; 621.175:536.24

, , ,

Одесская национальная академия пищевых технологий, /3, г. Одесса, 65082, Украина

ЗАЩИТА ОКРУЖАЮЩЕЙ СРЕДЫ ОТ КАНЦЕРОГЕННЫХ СМОЛ ПРИ РОЗЖИГЕ ОТОПИТЕЛЬНЫХ СИСТЕМ

Один из известных способов очистки дымовых газов представлен рукавным и конденсационным фильтром дымовых газов. В состав дымовых газов в зависимости от вида топлива или режима горения включают множество различных соединений. Эффективным методом очистки дымовых газов является ввод в поток газов различных химических веществ. Конденсационный эжекционный фильтр предназначен для конденсации канцерогенных смол, которые образуются при розжиге котлов на смеси низкокачественных угольных топлив, а также при переходных режимах.

Ключевые слова: дымовые газы — канцерогенные смолы — конденсационный фильтр — рукавный фильтр

, Є. Д. Бутовський, ,

Одеська національна академія харчових технологій, в/3, м. Одеса, 65082, Україна

ЗАХИСТ НАВКОЛИШНЬОГО СЕРЕДОВИЩА ВІД КАНЦЕРОГЕНИХ СМОЛ ПРИ РОЗПАЛЮВАННІ ОПАЛЮВАЛЬНИХ СИСТЕМ

Один з відомих способів очищення димових газів представлений рукавним і конденсаційним фільтром димових газів. До складу димових газів залежно від виду палива або режиму горіння включають багато різних сполук. Ефективним методом очищення димових газів є введення в потік газів різних хімічних речовин. Конденсаційний Ежекційний фільтр призначений для конденсації канцерогенних смол, які утворюються при розпалюванні котлів на суміші низькоякісних вугільних палив, а також при перехідних режимах.

Ключові слова: димові гази —канцерогенні смоли — конденсаційний фільтр — рукавний фільтр

I ВВЕДЕНИЕ

Дымовые газы. Методы очистки

В процессе проектирования и реконструкции котельных установок предусматриваются мероприятия, которые обеспечивают очистку дымовых газов от золы. Целью таких мероприятий является снижение концентрации золы в атмосфере ниже заданных значений. Выбор золоуловителя проводится в зависимости от необходимой степени очистки возможных решений компоновки. Степень очистки дымовых газов от золы должна быть не менее 90%.

При повышенных требованиях к очистке выбросов в атмосферу применяют электрофильтры, у которых степень очистки газов 96%; мокрые золоуловители с трубой Вентури со степенью очистки до 97-98%. Сухие золоуловители при улавливании золы, склонной к налипанию на стенках, должны иметь теплоизоляцию, которая обеспечит температуру стенок бункеров не менее 15°С. Мокрые золоуловители используются при температурах от 130 до 200°С. Электрофильтры могут применять для очистки дымовых газов с температурой, превышающей температуру точки росы на 5°С и до 250°С Температура и влагосодержание дымовых газов, поступающих, в электрофильтры, должны обеспечить возможность высокоэффективной очистки газов от золы сжигаемого топлива учетом электрофизических свойств. [1]

Одним из путей снижения выбросов вредных веществ в атмосферу от котельных, работающих на твердом топливе, является совмещение процессов сжигания топлива с процессом улавливании серы и понижения концентрации окислов азота в одном устройстве. Таким устройством является котельная установка с псевдоожиженным слоем, которая работает при низких температурах до 900-950°С.

Особенностью указанного метода сжигания является то, что метод можно использовать как в новом строительстве, так и при реконструкции действующих котельных. В топках кипящего слоя сжигают низкокачественные угли.

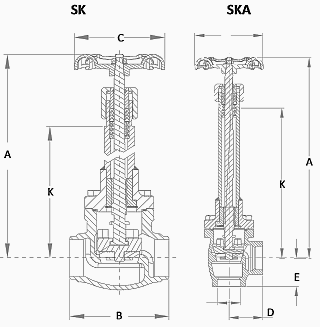

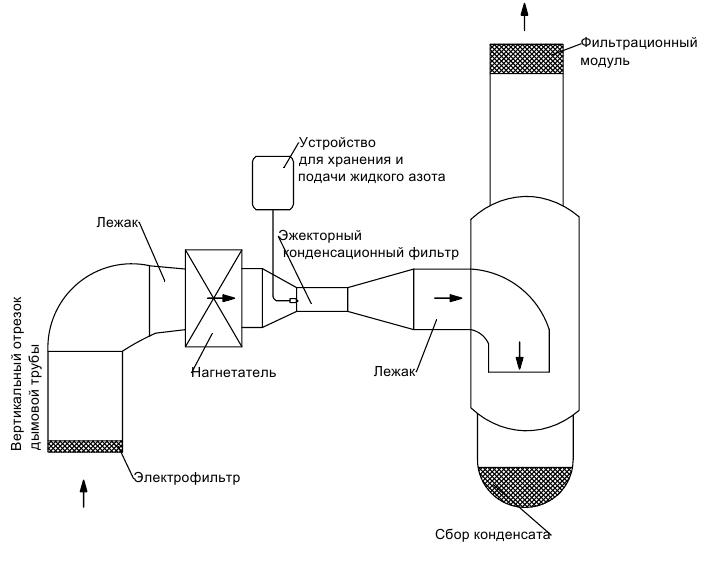

Один из известных способов очистки дымовых газов представлен на рис.1. Данная система предназначена для сухой физической очистки дымовых газов от зольных частиц. Очищение производится путем пропускания дымовых газов через тканевый фильтр, с пропускными отверстиями меньшими, чем зольные частицы. Данный фильтр очищает дымовые газы только от взвешенных в потоке зольных частиц, перед дальнейшей очисткой от вредных веществ.

Рисунок 1 — Рукавный фильтр дымовых газов.

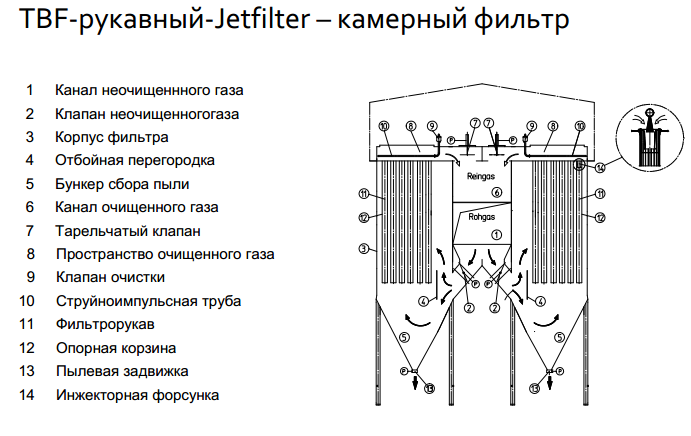

Рисунок 2 — конденсационный фильтр дымовых газов.

Устройство, показанное на рис.2 предназначено для очистки влажных дымовых газов, а также для конденсации влаги из потока газов для её очистки и последующего их направления на технологические нужды. Сам по себе оросительный конденсатор удалит из дымовых газов только грубые пылевые частицы. Для удаления мелких пылевых частиц, на выходе оросительного конденсатора установлен мокрый электрофильтр, который имеет небольшой размер и 100% функциональность, так как дымовые газы, охлажденные до температуры точки росы, имеют небольшой объем и одновременно представляют собой полностью насыщенный пар. Удаленная пыль в виде осадка вымывается технологической водой конденсационного обменного аппарата в водоочистное устройство.

Наибольшее количество выбросов вредных веществ в атмосферу происходят при запуске, смене режимов роботы и прогреве котельных установок. В состав дымовых газов в зависимости от вида топлива или режима горения включают множество различных соединений. Наибольшую угрозу для здоровья человека и других живых организмов являются вещества вызывающие раковые заболевания. Канцерогенные вещества представляются в дымовых газах полициклическими ароматическими углеводородами. К числу наиболее канцерогенно активных относится бензапирен, так же в составе дымовых газов из канцерогенных веществ в наибольшем количестве присутствуют бензантрацен, керонен, фенантрен и пирен. Наибольший выход канцерогенов наблюдается при стартовых и переходных режимах. Следует обратить внимание, что в составе угольной смолы находятся канцерогенные продукты, которые конденсируются на частицах золы и сажи. Сравнительные данные распространения рака легких среди жителей различных населенных мест показали, что это заболевание чаще поражает лиц, длительно проживающих в промышленных городах, воздушный бассейн которых характеризуется содержанием больших количеств атмосферных загрязнений. Сказанное выше о действии и окружающую среду подтверждается примерами. Некоторые нефтеперерабатывающие заводы США используют в качестве топлива многосернистую нефть. В одном штате, где расположен такой завод, провели крупное медицинское обследование населения. В результате выяснилось, что у населения, жаловавшегося на неприятные запахи, обнаружились общие симптомы: бессонница, удушье, головные боли. Эти явления напрямую связаны с выбросом в атмосферу вредных примесей.[2]

При использовании в котельных установках в качестве топлива газа, и углей высокого качества, прогнозирование состава дымовых газов не составляло труда. Однако в виду определенных экономических условий в Украине, планируется массовый переход котельных на использование смесей из различных сортов углей, и мазутов с прочими жидкими топливами. В таком случае расчет состава дымовых газов становится проблематичным. К тому же известные системы очистки дымовых газов рассчитаны на дымовые газы, образующиеся при сжигании определенного вида топлива. К тому же нестабильный состав смесей топлив дает на выходе различные составы дымовых газов. В момент старта котла количество выбросов возрастает на 90%. В составе сбрасываемых дымовых газов находятся не только такие вредные вещества как окись азота, окись углерода, окись серы, а также смолы, бензапирены, бензолы, формальдегиды, которые способствуют развитию раковых клеток. Обычно канцерогенные вещества образуются при неправильном сжигании топлива, при стартовых и переходных режимах котельных установок. Ввиду этого возникает необходимость создания таких методов очистки дымовых газов, эффективность которых не зависит от состава дымовых газов.

Расчет состава продуктов горения. Количество и состав продуктов горения.

Для генераторного, доменного, коксового газов и их смесей количество отдельных продуктов полного горения при сжигании с коэффициентом избытка воздуха, равным б:

- количество двуокиси углерода:

![]()

![]() , нм3/нм3 (1)

, нм3/нм3 (1)

(здесь и далее % – процентное содержание в рабочем газе данных составляющих по объему);

- количество сернистого ангидрида:

![]()

![]() нм3/нм3 (2)

нм3/нм3 (2)

- количество водяных паров:

![]()

![]() , нм3/нм3, (3)

, нм3/нм3, (3)

где 0,16d VBб нм3/нм3 – количество водяных паров, вносимое влажным атмосферным воздухом при его влагосодержании d г/кг сухого воздуха;

- количество азота, переходящего из газа и вносимого с воздухом:

![]()

![]() , нм3/нм3; (4)

, нм3/нм3; (4)

- количество свободного кислорода, вносимого избыточным воздухом:

![]()

![]() , нм3/нм3. (5)

, нм3/нм3. (5)

Общее количество продуктов горения генераторного, доменного, коксового газов и их смесей равно сумме их отдельных составляющих:

![]()

![]() , нм3/нм3. (6)

, нм3/нм3. (6)

Для природного газа количество отдельных продуктов полного горения определяют по формулам:

![]()

![]() нм3/нм3; (7)

нм3/нм3; (7)

![]()

![]() нм3/нм3;(8)

нм3/нм3;(8)

![]()

![]() , нм3/нм3; (9)

, нм3/нм3; (9)

![]()

![]() , нм3/нм3. (10)

, нм3/нм3. (10)

Общее количество продуктов горения природного газа:

![]()

![]() , нм3/нм3. (11)

, нм3/нм3. (11)

Для твердого и жидкого топлив количество отдельных продуктов полного горения: ![]()

![]() , нм3/кг (12)

, нм3/кг (12)

(здесь и далее, % – процентное содержание в рабочем газе элементов по массе);

![]()

![]() нм3/кг (13)

нм3/кг (13)

Для твердого и жидкого топлива:

![]()

![]() , нм3/кг, (14)

, нм3/кг, (14)

где VH2O ХИМ – водяные пары, образующиеся при горении водорода.

![]()

![]() , нм3/кг, (15)

, нм3/кг, (15)

где VH2O МЕХ – водяные пары, образующиеся при испарении влаги рабочего топлива.

Если для распыления жидкого топлива подается пар в количестве WПАР кг/кг топлива, то к объему водяных паров надо добавить величину 1,24 WПАР нм3/кг топлива. Влага, вносимая атмосферным воздухом при влагосодержании d г/кг сухого воздуха, составляет 0,0016 d Vб нм3/кг топлива. Следовательно, общее количество водяных паров:

![]()

![]() , нм3/кг. (16)

, нм3/кг. (16)

![]()

![]() , нм3/кг (17)

, нм3/кг (17)

![]()

![]() , нм3/кг. (18)

, нм3/кг. (18)

Общая формула для определения продуктов горения твердого и жидкого топлива:

![]()

![]() нм3/кг. (19)

нм3/кг. (19)

Объем дымовых газов при сжигании топлива с теоретически необходимым количеством воздуха (VO нм3/кг, VO нм3/нм3) определяют по приведенным расчетным формулам с коэффициентом избытка воздуха, равным 1,0, при этом в составе продуктов горения будет отсутствовать кислород. [3]

Конденсация и сжижение дымовых газов

Конденсация (от лат. condensatio - уплотнение) - переход вещества из газообразного состояния в жидкое. Конденсация - экзотермический процесс, при котором выделяется теплота фазового перехода (теплота конденсации). Конденсированная фаза может образовываться в объеме пара или на поверхности твердого тела или жидкости, имеющих более низкую температуру, чем температура насыщения пара при данном давлении. Конденсация происходит при изотермическом сжатии, адиабатическом расширении и охлаждении пара, или одновременным понижением его давления и температуры, что приводит к тому, что сконденсированная фаза становится более термодинамически устойчивой, чем газообразная. Если при этом температура и давление выше, чем в тройной точке то образуется жидкость, если ниже - то происходит десублимация. Вещество переходит в твердую фазу, минуя жидкую фазу.

В случае конденсации в объеме пара или парогазовой смеси конденсированная фаза образуется в виде тумана или мелких кристаллов. Для этого необходимо наличие центров конденсации. Ими могут быть пылинки и частицы, капельки жидкости, образовавшиеся в результате флуктуации плотной газовой фазы, и ионы несущие электрический заряд. В отсутствие центров конденсации пар может находиться в течение длительного времени в метастабильном состоянии. Гомогенная конденсация начинается при критическом пресыщении.

Пкp=pк/pн где рк — равновесное давление, соответствующее критическому диаметру зародышей, рн - давление насыщенного пара над плоской поверхностью жидкости (напр., для водяного пара в воздухе, очищенном от твердых частиц или ионов, Пкр=5-8).

При Т< Тк газ можно сконденсировать. Фазовый переход происходит скачкообразно.

При Т > Тк границы газообразной области условны. При таких температурах фазовые превращения не происходят. Сжижение газов - переход вещества из газообразной фазы в жидкую. Обычно достигается снижением температуры ниже критической, с последующей конденсацией (отводом теплоты парообразования). Охлаждать газ ниже критической температуры необходимо для достижения областей температур, при которых газ конденсируется в жидкость. Впервые аммиак был сжижен в 1792 г. голландским физиком М. Ван Марумом. Хлор получили в жидком состоянии в 1823 г., кислород в 1877г., азот и окись углерода в 1883г., водород в 1898г., а гелий в 1908г.

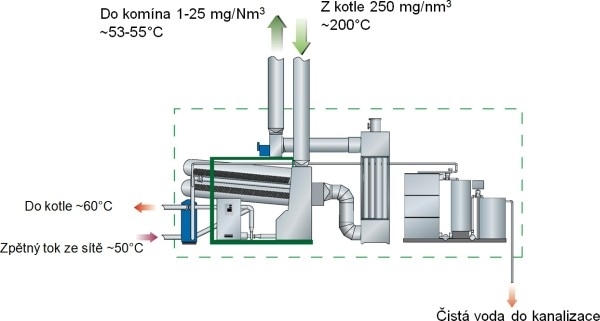

В промышленности газ с критической температурой выше окружающей среды осуществляют с помощью компрессора, газ сжимается с последующей конденсацией газа в теплообменниках, охлаждение водой или холодильным рассолом. Сжижение газа с критической температурой значительно ниже температуры окружающей среды производят методами глубокого охлаждения. Для таких газов чаще всего применяются холодильные циклы основанные на использовании эффекта получаемого дроселированием (эффект Джоуля-Томсона), также применяют расширение сжатого газа с получением внешней работы в детандере, расширение газа из постоянного объема без получения работы. В лабораторных экспериментах также используется каскадный метод охлаждения. [3]. Схема и график дроссельного цикла сжижения дымового газа показан на рисунке 3.

Рисунок 3 – Схема и график дроссельного цикла сжижения дымового газа

После сжатия в компрессоре (1—2) дымовой газ последовательно охлаждается в теплообменниках (2—3—4) и затем расширяется (дросселируется) в вентиле (4—5). При этом часть дымового газа сжижается и скапливается в сборнике, а не сжижившийся дымовой газ направляется в теплообменники и охлаждает свежие порции сжатого дымового газа. Для сжижения газа по циклу с дросселированием необходимо, чтобы температура сжатого газа перед входом в основной теплообменник T3 была ниже температуры инверсионной точки. Для этого и служит теплообменник с посторонним холодильным агентом T2. Если температура инверсионной точки газа лежит выше комнатной (азот, аргон, кислород), то схема принципиально работоспособна и без теплообменников T1 и T2. Применение посторонних хладагентов в этих случаях имеет целью повышение выхода жидкости. Если же температура инверсионной точки газа ниже комнатной, то теплообменник с посторонним хладагентом обязателен. Например, при сжижении водорода методом дросселирования в качестве постороннего хладагента используется жидкий азот, при сжижении гелия — жидкий водород. Для сжижения газа в промышленных масштабах чаще всего применяются циклы с детандерами, расширение газов с производством внешней работы — наиболее эффективный метод охлаждения.

Конденсация дымовых газов

Эффективным методом очистки дымовых газов является ввод в поток газов различных химических веществ, тем самым изменяя какие либо свойства дымовых газов для увеличения степени очистки. Можно добавлять водяной пар, аммиак, серный ангидрид. Эти вещества конденсируются на поверхности золы, или адсорбируются, увеличивая тем самым поверхностную проходимость. Такой способ весьма перспективен, однако его применение на практике имеет некоторые трудности, такие как хранение химических веществ и их получение в необходимых объемах. Для больших электростанций переоборудование под такие цели слишком затратная операция.

Данный конденсационный фильтр предназначен для конденсации канцерогенных смол, которые образуются при розжиге котлов на смеси низкокачественных угольных топлив, а также при переходных режимах.

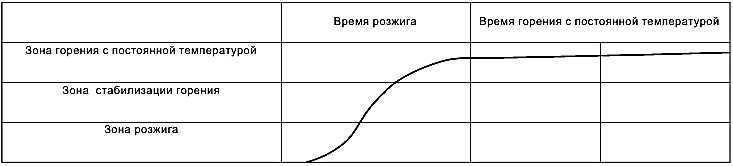

Ниже представлен график времени розжига котла (рис. 4).

Рисунок 4 - График розжига котла по времени

В связи с возможным переходом котельных агрегатов на использование таких топлив как мазут, уголь, древесина и их смеси предполагается значительное повышение зольности в составе дымовых газов, а также некоторые изменения количественного состава. При использовании смесей также возникает проблема с расчетом состава дымовых газов. Так как существующие фильтрационные системы, созданы и работают наиболее эффективно на очистку определенного вида топлива, возникает необходимость в создании нового метода очистки, на эффективность которого не влияет изменение состава дымовых газов. При стартовых и переходных режимах количество выбросов и количество вредных веществ в составе дымовых газов возрастает на 90 %. В составе дымового газа кроме таких загрязняющих веществ как окись азоты, серы, углерода образуются канцерогены. Канцерогенов известно несколько сотен составов, однако из них достаточно подробно изучены лишь несколько десятков. Из них в составе дымовых газов количественно больше всего таких канцерогенов как пирен, бензантрацен, бензол, фенантрен, бензапирен, керонен. Так же в составе кроме них присутствует несколько десятков других веществ, среди которых не только канцерогены, но и альдегиды. Очистка от этих веществ и является целью разработки.

Таблица 1 - Температуры кипения вредных компонентов дымовых газов

Вещество | Пирен | Фенантрен | Бензантрацен | Бензол | Бензапирен |

Температура кипения °С | 404 | 340 | 438 | 80,1 | 495 |

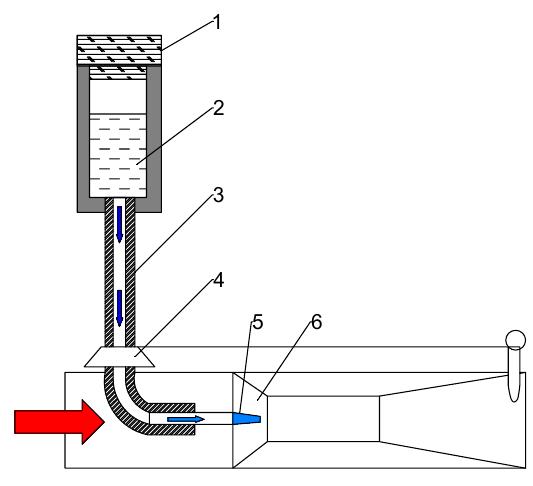

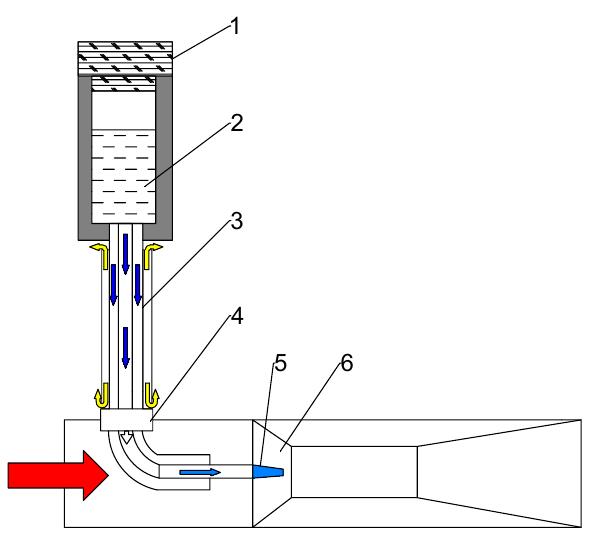

Рисунок 5 - Схема устройства конденсационного эжекторонго фильтра дымовых газов

Потенциальным решением этой проблемы, может быть предложенный ниже метод конденсации дымовых газов.

Устройство должно включатся в уже известные системы очистки. Процесс происходит следующим образом. Дымовые газы после предварительной очистки, попадают в трубопровод. В трубопроводе охлаждаются за счет теплообмена с окружающей средой и поступают в нагнетатель, где ускоряются до значений 20-30 м/с, проходя эжектор в зоне сужения, ускорение достигает значений 80-100 м/с. В центральной же части эжектора имеется форсунка для впрыскивания жидкости. Через нее, из бака для хранения жидкости, впрыскивается в поток дымового газа жидкий хладагент (жидкий азот, или углекислота). Из-за столкновения частиц хладагента и дымового газа, происходит смешивание, и охлаждение газа. С последующим охлаждением в расширяющейся части эжектора, вредные фракции конденсируются и уносятся вместе с остальным потоком через трубопровод. Поток тормозится в специальной зоне, где происходит гравитационное разделение жидкости. Сконденсированная часть отводится и в дальнейшем процессе не участвует. Оставшийся дымовой газ проходит дополнительную очистку, и уже без вредных веществ может выходить в атмосферу. Для осуществления высокой степени очистки дымовых газов методом конденсации, необходимо обеспечить стабильную подачу жидкого хладагента в поток дымовых газов.

Для того чтобы хладагент не испарился до попадания в поток дымовых газов, следует обеспечить трубопровод и емкость для хранения агента криогенной тепловой изоляцией, вакуумной или вакуумно-порошковой. Постоянный расход вещества должен обеспечиваться специальными устройствами.

Ниже представлены возможные схемы (Рис. 6, Рис. 7) для обеспечения необходимой подачи хладагента.

1 – крышка; 2 – изолированная емкость с жидким азотом; 3 – высоковакуумный криогенный трубопровод; 4 – запорно-регулирующее устройство; 5 – форсунка;

6 – эжектор-теплообменник

Рисунок 6 - Устройство экспериментальной подачи жидкого азота в эжектор теплообменник

1 – крышка; 2 – изолированная емкость с жидким азотом; 3 – криогенное переливное устройство; 4 – запорно-регулирующее устройство; 5 – форсунка; 6 – эжектор-теплообменник

Рисунок 7 - Устройство экспериментальной подачи жидкого азота в эжектор теплообменник

|

|

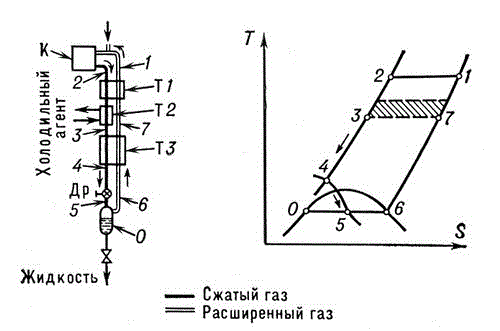

|

Рисунок 8 - Вентиль серии Goddard SK. | Рисунок 9 - Схема криогенного вентиля. | Рисунок 10 - Шаровой криогенний вентиль. |

Для обеспечения стабильной работы этой схемы нужен надежный способ регулирования подачи рабочего тела. Обычная запорная арматура для таких целей не подходит. Необходима специальная запорная арматура, рассчитанная для таких рабочих сред как жидкие хладагенты с низкой температурой кипения. Возможным для применения в данной системе может быть следующий криогенный вентиль серии Goddard SK. Он обеспечен мягким сменным седлом, которое надежно герметизирует рабочее тело. Так же существуют шаровые криогенные вентили.

ВЫВОДЫ

Применение такого метода очистки дымовых газов позволит практически полностью избавить поток дымовых газов от загрязняющих веществ групы канцерогенов.

Такая необходимость возникает ввиду перехода на низкокачественые топлива, и высокий процент выбросов в момент переходных режимов работы котельных установок.

ЛИТЕРАТУРА

1. http://www. ecoalliance. /bbloteka/statt-po-povtryu/ochistka-vrednyix-vyibrosov-dyimovyix-gazov-kotelnyix

2. Даценко среда и здоровье. Львов, 1981.

3. http://www. rosteplo. ru/w/Количество_и_состав_дымовых_газов

4. Справочник по физико-техническим основам криогеники, под ред. , 3 изд., М., 1985; , Что такое криогеника, М., 1991. .

5. , . Применение эжекторных теплообменников в различных областях промышленности \\ Восточно-Европейский журнал передовых технологий \ Харьков – 2014 – Вып. 5, Т. 1 (71) — с. 51-58

V. E. Kogut, I. D. Butovskyi, V. M. Bushmanov, M. G. Khmelniuk

Odessa National Academy of Food Technologies, Dvoryanskaya str., 1/3, Odessa, 65082, Ukraine

ENVIRONMENTAL PROTECTION AGAINST CARCINOGENS RESIN AT IGNITION HEATING SYSTEMS

During the design and reconstruction of boiler systems provides for measures that ensure cleaning of flue gases from the ash. Selecting a dust collector may be used depending on the desired degree of purification possible solutions layout. The degree of purification of flue gas from the ash should not be less than 90%. One known method for flue gas cleaning contains a bag filter and flue gas condensation. The composition of flue gas depends on the type of fuel or c ombustion mode include thousands of compounds. The greatest threat to human health and other living organisms are substances cause cancer. An effective method of purification of flue gas is introduced into the stream of gases of different chemical substances, thereby altering the properties or any flue gases for increasing the degree of purification. This method of treatment is very promising. Condensation ejection filter is designed to condense the cancer-causing tar, which are formed in the ignition, a mixture of low-quality coal fuels, as well as transient. The use of this method of flue gas treatment will allow almost completely rid allow the flow of flue gases from pollutants grupy carcinogens.

Keywords: flue gases — carcinogenic resins— condensation filter— baghouse

REFERENCES

1. http://www. ecoalliance. /bbloteka/statt-po-povtryu/ochistka-vrednyix-vyibrosov-dyimovyix-gazov-kotelnyix

2. . Воздушная среда и здоровье. Львов, 1981.

3. http://www. rosteplo. ru/w/Количество_и_состав_дымовых_газов

4. Справочник по физико-техническим основам криогеники, 3 изд., М., 1985.

5. , . Применение эжекторных теплообменников в различных областях промышленности \\ Восточно-Европейский журнал передовых технологий \ Харьков – 2014 – Вып. 5, Т. 1 (71) — с. 51-58