1917—1977 34

АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ

В МАШИНОСТРОЕНИИ:

СИСТЕМНЫЕ ИССЛЕДОВАНИЯ

Кандидат технических наук О. И. СЕМЕНКОВ

Для современного машиностроения характерны глубокие качественные перемены: увеличение единичных мощностей машин и их рабочих скоростей, форсирование режимов работы и снижение металлоемкости, повышение надежности, точности и качества обработки, автоматизация операций по управлению машинами. Объектом разработок в машиностроении все чаще становятся технические системы (сложные комплексы технических изделий), объединенные общей функциональной целью. Проектирование новой продукции становится сложным процессом, для проведения которого необходимо привлекать разные области знания — от материаловедения до теории управления сложными системами. Комплексы взаимосвязанных задач возникают при освоении нового или модернизации выпускаемого изделия, при увеличении объема производства уже освоенной продукции или реконструкции предприятия.

Значительная доля затрат труда и времени при решении перечисленных проблем падает на стадию проектирования. Автоматизация проектирования позволит резко сократить сроки создания проектов, что особенно важно в такой крупной отрасли промышленности, как машиностроение.

Уровень научно-технических знаний в каждой конкретной области машиностроения определяет различную степень готовности для выполнения задания на проектирование изделия, а следовательно, возможности и границы применения ЭВМ для автоматизации проектирования.

В машиностроении весьма распространены изделия с установившимися принципиальными конструктивными схемами. Задача проектировщиков состоит в определении параметров базовой схемы, которые удовлетворяли бы специфические требования заказчика. Нередко для нахождения таких оптимальных параметров конструкции приходится использовать сложные математические модели, связывающие характеристики машины с конструктивными параметрами ее узлов и деталей. Использование ЭВМ позволяет осуществить многовариантное проектирование изделия, применяя сложный многоаспектный математический эксперимент с

Автоматизация проектирования в машиностроении 35

Автоматизация проектирования в машиностроении 35

помощью прикладных программ для расчета прочности, теплоообмена, аэро - и гидродинамики, системы управления и т. д.

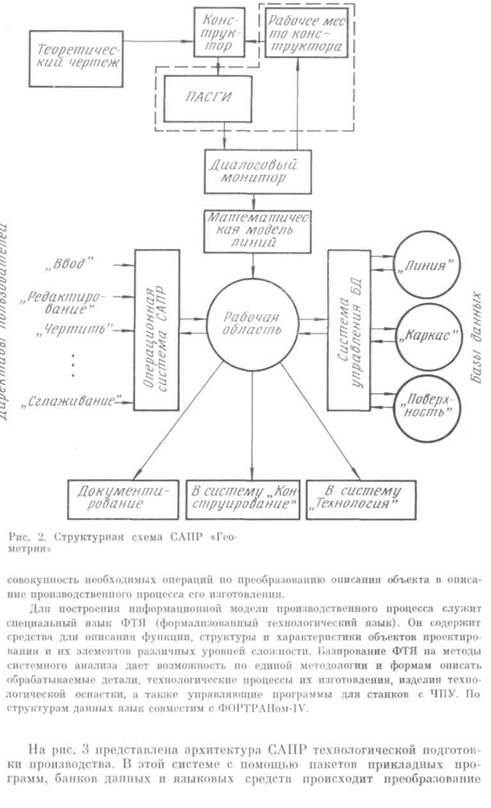

Особую роль играет геометрическое проектирование, в ходе которого находят формы и взаимное расположение элементов (узлов, деталей) машины в пространстве. Если пространственное расположение элементов зависит от выбранной принципиальной конструктивной схемы машины, то форма каждой детали определяется ее функцией. Условия, которые диктуют форму и размеры деталей, связаны с прочностью, жесткостью конструкции при заданных нагрузках, а также с конструктивно-технологическими и эстетическими соображениями.

Будучи определенной, геометрия детали, в свою очередь, служит исходной предпосылкой для решения множества задач анализа машины, а также проектирования технологической подготовки производства, в том числе программ для станков с числовым программным управлением (ЧПУ). Автоматизация геометрического проектирования — весьма перспективная область применения ЭВМ.

Разнообразие форм и размеров деталей требует решения сложных задач на этапе планирования технологических процессов и проектирования их оснащения — режущих и мерительных инструментов, штампов, оснастки и т. д. Автоматизация проектирования технологических процессов и оснастки с помощью ЭВМ возможна на базе стандартных и типовых компонентов.

Следует указать на важный социальный аспект автоматизации в этой области. Обычно на предприятиях некоторые проектные работы инженеры считают рутинными, они часто не вызывают у специалистов профессионального интереса. Их автоматизация высвободит большой творческий потенциал для решения более сложных производственных задач.

Весьма важная область применения математических методов и средств вычислительной техники — автоматизация обработки данных и управление испытаниями опытных образцов машин в производственных условиях и в условиях эксплуатации. Сочетание вычислительных систем реального времени для регистрации и первичной обработки данных на борту машины со стационарными ЭВМ, обладающими развитыми средствами накопления и обработки информации (включая методы спектрального анализа динамики, вибрации, шума и т. д.) позволяет комплексно автоматизировать процессы управления испытаниями машин для получения информации, необходимой для доработки конструкции и разработки новых образцов.

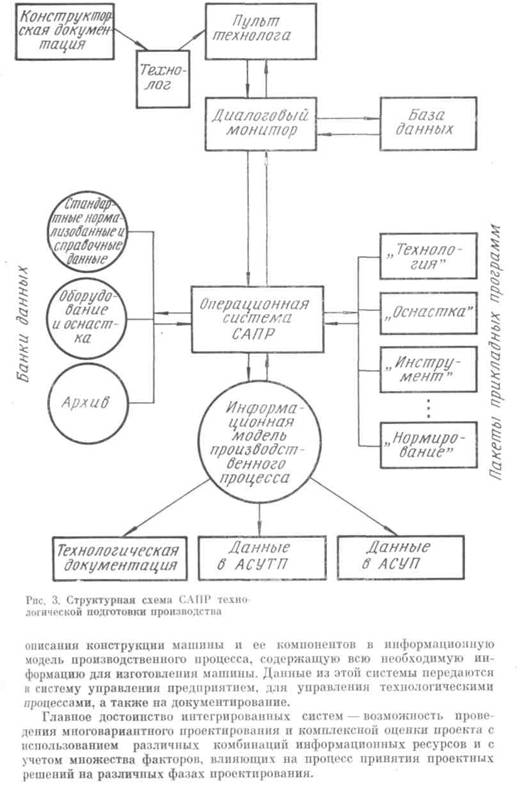

Процесс разработки изделия — это сложный комплекс взаимосвязанных работ, который условно можно разбить на четыре части: проектирование, технологическая подготовка производства, управление технологическими процессами и испытания опытных образцов. Принципы системного анализа требуют рассматривать весь этот комплекс операций как единую систему, обеспечивающую проектирование полного цикла изделия. В этом комплексе уже сегодня существуют области эффективного применения ЭВМ. Однако задача состоит в том, чтобы сделать ЭВМ не только средством реализации частных моделей проектирования и расчетов на различных этапах проектирования, но и превратить ее в средство объединения моделей в единую систему автоматизации проектирования (САПР) на основе общности методологической, информационной и программно-технической базы.

Принципиальное отличие САПР от простого объединения частных программ заключается в существовании общего для всех программ образа проектируемого объекта. Без такого общего образа разные описания одних и тех же свойств объекта в различных программах, их информационная

1917—1977

36

несовместимость, сложность внесения изменений в эти описания приводят к нарушению целостности образа объекта и, в конечном счете, к искажению получаемых результатов.

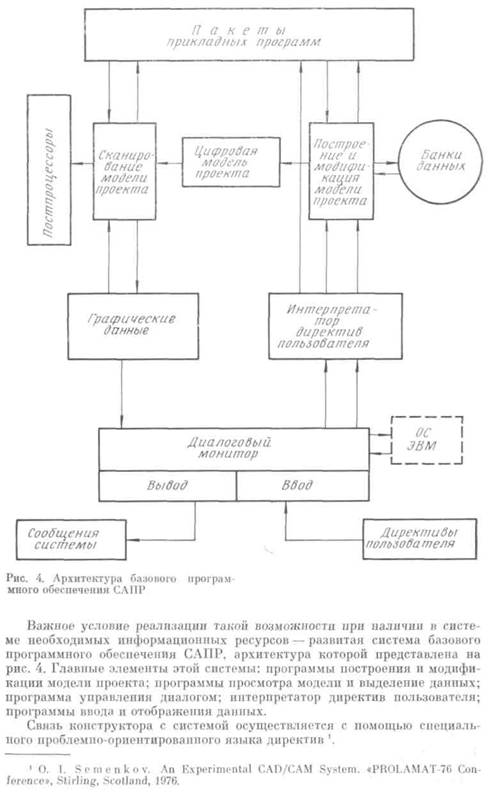

Поэтому главный принцип, на котором должна базироваться концепция интегрированной системы,— единство информационной модели проекта как системо-организующего фактора на всех этапах процесса разработки изделия.

Реализация этого принципа на практике предполагает:

а) наличие в системе средств создания информационных структур,

характеризующих модель проекта на всех этапах функционирования си

стемы;

б) организацию в системе процессов, в результате которых возможно

развитие этих информационных структур в соответствии с общей схемой

проектирования;

в) наличие в системе определенного запаса информационных ресурсов

(формализованных знаний) в виде пакетов прикладных программ и бан

ков данных, необходимых для построения и развития модели проекта

путем последовательного принятия проектировщиками проектных реше

ний и фиксации их в информационной структуре модели проекта.

В связи с этим САПР можно определить как совокупность взаимосогласованных и увязанных друг с другом моделей стандартных и типовых (программируемых) процедур, образующих логическую схему построения проекта (ЛСПП) и предназначенных для принятия проектных решений на основе математических методов и средств вычислительной техники. Следовательно, процесс автоматизированного проектирования есть не что иное как процесс построения в памяти ЭВМ развивающейся структуры данных, отображающей информационную (цифровую) модель проектируемого объекта, а автоматизированная система проектирования (АСП) — это система проектирования, использующая САПР в качестве своей методологической основы.

Из изложенного следуют три важных вывода:

1. Необходимо нацеливать разработчиков САПР на анализ процесса проектирования с целью выделения и формализации функционально полного множества проектных процедур и синтеза на их основе логической схемы построения проекта.

2. Основа реализации САПР — математические модели объектов и процессов проектирования, а также средства вычислительной техники.

3. Цель функционирования САПР состоит в построении цифровой модели проекта.

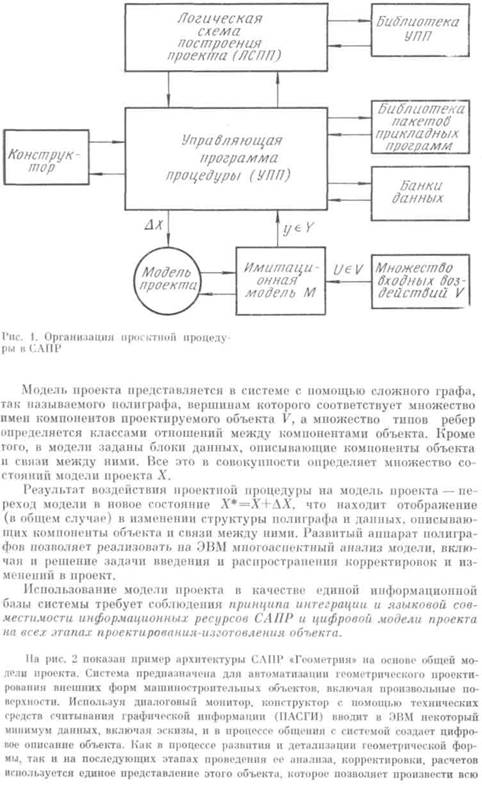

Отсюда непосредствено вытекает второй принцип построения системы — принцип принятия проектных решений на основе проведения математического эксперимента с моделью проектируемого объекта. Схема организации выполнения проектной процедуры в САПР показана на рис. 1.

Автоматизация проектирования в машиностроении

:?7

|

1917-1977

38

|

Автоматизация проектирования в машиностроении 39

Автоматизация проектирования в машиностроении 39

1917-1977

40

|

Автоматизация проектирования в машиностроении 41

Автоматизация проектирования в машиностроении 41

Как показывает опыт, реализация в полном масштабе интегрированной системы требует, во-первых, глубокого технико-экономического обоснования и, во-вторых, проведения в существующих неавтоматизированных системах комплекса мероприятий, обеспечивающих достижение высокого организационно-технологического уровня. Этот уровень определяется характером и формой организации процесса в целом, насыщенностью его современными методами и моделями принятия проектных решений, степенью унификации и стандартизации проектных процедур и проектируемых изделий, состоянием информационной базы и т. д. Чем выше организационно-технологический уровень проектной организации, тем более она подготовлена к автоматизации процесса проектирования с помощью математических методов и средств вычислительной техники. Отсюда следует четвертый принцип — соответствие организационно-технологического уровня проектной организации уровню автоматизации проектирования.

Для оценки этого уровня используются методы системного анализа проектной организации 2, результатом применения которых являются сведения, необходимые как для рационализации самого процесса проектирования, так и для разработки САПР.

Повышение эффективности существующих систем проектирования и технологической подготовки производства начинается с упорядочения и систематизации всего комплекса работ и объектов. Уже на этом начальном этапе может быть получен существенный эффект.

Анализ показывает, что до 80% конструкторских решений переходит от изделия к изделию. В связи с этим отбор лучших решений, их унификация и стандартизация на всех этапах технической подготовки производства с целью многократного использования в переналаживаемом производстве — необходимая предпосылка для проектирования с помощью ЭВМ3.

У нас в стране разработана система государственных стандартов, определяющая единую методологическую основу организации и управления технологической подготовки производства в машиностроении и приборостроении. Единая система технологической подготовки производства (ЕСТПП) предусматривает широкое применение прогрессивных типовых технологических процессов, стандартизованных технологического оборудования и оснастки средств механизации и автоматизации инженерно-технических и управленческих работ4. Базируясь на опыте передовых предприятий, эта система служит не только основой работ по созданию и внедрению САПР, но и средством их межотраслевой координации.

Институт технической кибернетики АН БССР как межотраслевая головная организация в стране по применению математических методов и средств вычислительной техники для автоматизации технической подготовки производства в машиностроении уделяет значительное внимание координации работ по этой проблеме. Особое внимание уделяется тесному взаимодействию с головными отраслевыми организациями в решении проблем, которые носят межотраслевой характер, с целью самого широкого применения полученных результатов.

2 См.: О. И. С е м е н к о в, . Диагностический анализ систем

проектирования. Минск, 1975.

3 . Проблемы подготовки производства и пути их решения.

«Стандарты и качество», 1975, № 6.

4 , Ю. Д. А м и р о в. ЕСТПП — система управления подго

товкой производства в машиностроении и приборостроении. «Стандарты и качество»,

1975, № 1.

1917-1977

42

В содружестве с Минским заводом автоматических линий разработана и внедрена система автоматизации проектирования и обработки шпиндельных коробок агрегатных станков. Проектирование шпиндельных коробок ведется на базе стандартизованных узлов и деталей. Высокая степень унификации (до 98%), большой опыт проектирования, значительная доля сравнительно легко формализуемых этапов проектирования позволили разработать формальные методы решения основных задач на ЭВМ. На основе исходных данных ЭВМ воспроизводит кинематическую схему коробки, определяет положение осей шпинделей и промежуточных валов, а также выполняет кинематические и прочностные расчеты. После этапа конструирования данные, находящиеся в памяти ЭВМ, используются для технологической подготовки производства. На основе этих данных, а также данных, описывающих логические ограничения, ЭВМ проектирует технологический процесс, обеспечивающий требуемые чертежом точность размеров, формы и взаимное расположение поверхностей, чистоту обработки и физико-механические свойства деталей с наименьшой себестоимостью изготовления.

В результате обобщения опыта создания подобных систем и на других предприятиях в институте разработан пакет программ по проектированию зубчатых передач, охватывающий прочностные и геометрические расчеты, определение измерительных размеров и допускаемых отклонений для всех видов передач. Пакет программ для расчета геометрии цилиндрических передач утвержден в качестве государственного стандарта СССР. Годовой экономический эффект от внедрения только одного этого стандарта превышает 4 миллиона рублей.

Другой пример — система «Автоштамп», предназначенная для автоматизации проектирования штампов. Разработка и внедрение системы ведется совместно с рядом приборостроительных предприятий. Автоматизированное проектирование здесь также базируется на широкой унификации и типизации деталей, узлов и конструкций штампов.

Исходные данные для автоматизированного проектирования включают сведения об операционном чертеже штампуемой детали, номер детали, номер штампа, параметры раскроя заготовки, указание о нужном варианте конструкции штампа и т. д. Эти данные преобразуются в спецификации деталей штампа и их характеристики, определяющие для каждой из штампуемых деталей вариант типовой конструкции штампа, размеры, материал. Все это накапливается в памяти ЭВМ.

Полученное цифровое описание может быть преобразовано в управляющие программы для последующего изготовления оригинальных деталей штампа на станках с ЧПУ и выпуска конструкторской документации.

Использование автоматизированной системы для проектирования штампов позволяет повысить производительность труда конструктора в 1,5-2 раза и на 30-40% снизить себестоимость проектирования.

В институте разработана также система автоматизации проектирования инструментальной подготовки производства, обеспечивающая оснащение технологических процессов нормализованным инструментом, проектирование новых специальных инструментов, разработку технологических процессов изготовления новых специальных инструментов и подготовку технико-экономических данных для планирования инструментального производства.

Система может быть использована на машиностроительных предприятиях с различным характером и масштабом производства, различными видами выпускаемой продукции.

Автоматизация проектирования в машиностроении 43

Автоматизация проектирования в машиностроении 43

Эффективным средством координации разработок, внедрения и обмена опытом в области САПР стала Ассоциация пользователей автоматизированной чертежно-графической системы «ИТЕКАН», разработанной в Институте технической кибернетики АН БССР. Эта система представляет собой семейство чертежно-графических автоматов вместе с комплексом базового и прикладного программного обеспечения, ориентированных на автоматизацию чертежно-графических работ в САПР - В ассоциацию входит уже свыше пятидесяти предприятий и проектно-конструкторских организаций страны. Назрел вопрос о расширении границ ее деятельности с охватом и других систем автоматизации чертежно-графических работ для унификации и стандартизации языков и аппаратурно-про-граммных комплексов.

Опыт показывает, что внедрение систем автоматизации проектирования позволяет сократить сроки разработки проекта и повысить качество проектной документации, за счет применения математических моделей улучшить качество проектных решений, добиться существенной экономии средств и материалов в сфере производства, особенно за счет сокращения потерь при отработке первых образцов изделия и ускорения перестройки технологической схемы предприятия.

Создание и внедрение САПР — принципиально новый подход к организации инженерного труда. На этом пути стоит еще много нерешенных проблем5. Речь идет о реализации широкой программы по отбору, систематизации и формализации знаний, накопленных во многих отраслях науки и техники, с целью превращения этих знаний с помощью ЭВМ в эффективный инструмент проектной и конструкторской деятельности инженера.

УДК 002/001.12

5 М. А. Г а в р и л о в. Автоматизация проектирования. «Вестник Академии наук СССР», 1976, № 12.