Открытое акционерное общество " российские железные дороги "

Российский научно – исследовательский и проектно – конструкторский институт информатизации, автоматизации и связи

Утверждаю

Первый заместитель начальника

Департамента автоматики и

телемеханики ОАО "РЖД"

" " 2004 г.

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ И НОРМЫ ВРЕМЕНИ

ПО ОБСЛУЖИВАНИЮ горочного вагонного замедлителя типа КЗ-ПК

с пневмокамерами

|

|

|

|

Москва, 2004г.

СОДЕРЖАНИЕ

|

| Стр. |

| ВВЕДЕНИЕ ……......................................................................................…......... | 3 |

1. | ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ ЗАМЕДЛИТЕЛЯ ..….......…….. | 4 |

2. | ТЕХНОЛОГИЯ ОБСЛУЖИВАНИЯ И ТЕКУЩЕГО РЕМОНТА ЗАМЕДЛИТЕЛЯ ................................................................…..…… |

8 |

3. | ТЕХНОЛОГИЧЕСКИЕ КАРТЫ ДЛЯ ОБСЛУЖИВАНИЯ И ТЕКУЩЕГО РЕМОНТА ТОРМОЗНОЙ СИСТЕМЫ ЗАМЕДЛИТЕЛЯ ……. |

9 |

4. | ТРУДОЗАТРАТЫ НА ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ ЗАМЕДЛИТЕЛЯ ……......………...................................................…................. |

18 |

5. | ЗАКЛЮЧЕНИЕ .………....................................................................................... | 20 |

ВВЕДЕНИЕ

В настоящее время Калужский завод " Ремпутьмаш " освоил серийный выпуск нового высокоэффективного путевого устройства регулирования скорости отцепов на сортировочных горках - клещевидного вагонного замедлителя нажимного действия на пневмокамерах типа КЗ - ПК (ТУ 3185-074-01055782-02).

Замедлитель КЗ – ПК имеет две модификации и выпускается заводом, как в трехзвенном (типа КЗ – 3ПК), так и в пятизвенном (типа КЗ – 5ПК) исполнениях.

Замедлитель типа КЗ - ПК предназначен для регулирования скорости движения отцепов на горочных тормозных позициях механизированных и автоматизированных сортировочных горок и может быть использован как при строительстве новых, так и при реконструкции действующих сортировочных горок для замены всех типов горочных вагонных замедлителей, выработавших свой ресурс.

Применение новых замедлителей существенно повышает надежность работы тормозных позиций и сокращает на 15... 20 % эксплуатационные расходы на сортировку вагонов.

Эффективная эксплуатация замедлителя с высокой надежностью во многом определяется системой его технического обслуживания и ремонта, т. е. совокупностью взаимосвязанных средств, документов и исполнителей, необходимых для поддержания и восстановления исправности, работоспособности и ресурса.

В настоящей Технологии представлены регламентируемый порядок и периодичность проведения работ по техническому обслуживанию замедлителя типа

КЗ -ПК, учитывающие опыт разработчика, изготовителя и эксплуатационников.

Технология подготовлена заведующим лабораторией МСГ ВНИИАС д. т. н. , старшим научным сотрудником и ведущим инженером и предназначена для использования работниками, занимающимися эксплуатацией вагонных замедлителей и нормированием ремонтно-восстановительных работ.

При выполнении Технологии следует руководствоваться требованиями ПТЭ, Инструкции по техническому обслуживанию устройств механизированных и автоматизированных горок ЦШ-762, Инструкции по обеспечению безопасности роспуска составов и маневровых передвижений на механизированных и автоматизированных сортировочных горках при производстве работ по техническому обслуживанию и ремонту горочных устройств ЦШ/651, конструкторской документацией на замедлитель, а также действующими правилами по охране труда, техники безопасности и производственной санитарии и другими действующими документами.

1. ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ ЗАМЕДЛИТЕЛЯ

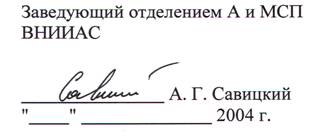

Общий вид сверху на клещевидный вагонный замедлитель нажимного действия на пневмокамерах типа КЗ–ПК (в дальнейшим - замедлитель) показан на рис. 1.

Рис. 1. Общий вид (сверху) замедлителя КЗ - ПК

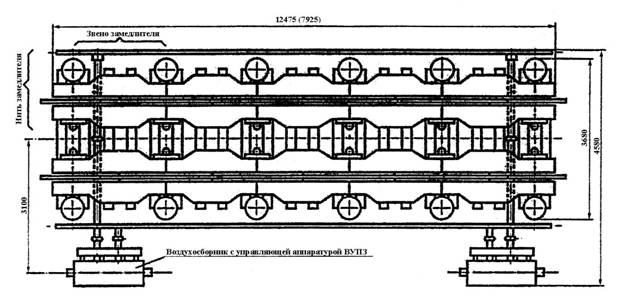

Конструктивно замедлитель представляет собой балочное тормозное устройство с нажимным тормозным механизмом, состоит из двух независимых тормозных нитей по пять (трех) звеньев, смонтированных на деревянных брусьях. Приводные секции замедлителя (см. рис.2) представляют собой рычажную систему с общей осью 1, снабженную пружинным механизмом 2, в котором тормозное усилие от пневмокамер 3 передается через рычаги 4 на шины 5 тормозных балок 6 и далее на обе стороны колеса 7 тормозимого вагона.

Рис.2. Приводная секция (общий вид - сбоку)

Пружинный механизм 2 приводной секции представляет собой систему пружин, служащих для одновременного подвода тормозных шин замедлителя к колесам вагона, а также для плавного и безударного возвращения рычагов приводной секции в исходное положение при оттормаживании замедлителя.

Пневмокамера 3 преобразует энергию сжатого воздуха, поступающего из воздухосборников с управляющей аппаратурой, в поступательное движение и далее через систему рычагов в тормозное усилие шин замедлителя.

Замедлитель имеет два положения: отторможенное для пропуска любого подвижного состава без торможения и заторможенное, при котором осуществляется работа торможения вагонов.

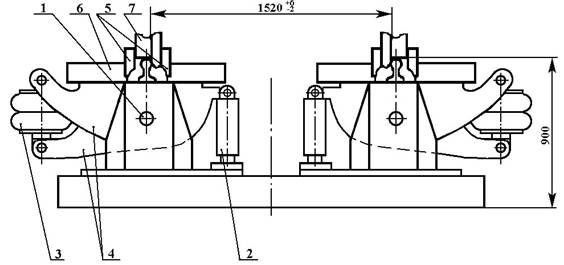

В отторможенном положении замедлитель удовлетворяет требованиям нового габарита по ГОСТ 9238-83 " Нижние очертания габаритов приближения строений С и Сп для горочных вагонных замедлителей " в соответствии с рис. 3.

В заторможенном положении пропуск по замедлителю локомотивов недопустим.

Рис. 3. Нижнее очертания габаритов С и Сп для вагонных замедлителей

Замедлитель работает следующим образом. При входе вагона на замедлитель включают необходимую ступень торможения в зависимости от веса вагона, скорости его движения и наличия подвижного состава на сортировочном пути, на который следует отцеп. Сигнал с пульта управления горочного поста поступает на управляющую аппаратуру (ВУПЗ), после чего затормаживающие электропневматические клапана соединяют магистраль сжатого воздуха с пневмокамерами замедлителя через разводку трубопроводов.

При достижении давления в пневмокамерах замедлителя, соответствующего выбранной ступени торможения, регулятор давления (РДК или РДЭ) дает команду ЭПК (БУК-1 с пневмоклапанами), которые закрываются и прекращают подачу сжатого воздуха в пневмокамеры.

Процесс торможения вагона контролируется оператором горочного поста или автоматикой и при необходимости корректируется путем перевода замедлителя на другие ступени торможения. По достижении вагоном необходимой скорости замедлитель оттормаживают путем подачи сигнала с пульта управления на оттормаживающие ЭПК (БУК-1 с пневмоклапанами), которые соединяют пневмокамеры замедлителя с атмосферой. При снятии давления воздуха тормозная система замедлителя переводиться в исходное отторможенное положение под действием собственного веса и пружинного механизма.

Поставка замедлителя с завода-изготовителя осуществляется в собранном виде, но с отсоединенными трубопроводами для управляющей аппаратуры ВУПЗ.

Основные эксплуатационно - технические характеристики замедлителя КЗ-ПК приведены в табл. 1.

Таблица 1

Эксплуатационно - технические характеристики замедлителей КЗ – ПК

Наименование показателя | Ед. изм. | Величина | |

КЗ- 3ПК | КЗ- 5ПК | ||

Масса (без шпал и ходовых рельсов) | т | 20,0 | 31,2 |

Длина по балкам | м | 7,95 | 12,5 |

Ширина по цилиндрам | м | 3,68 | 3,68 |

Глубина заложения от УГР | м | 0,9 | 0,9 |

Тип рельса |

| Р65 | Р65 |

Расчетная погашаемая энергетическая высота при торможении 92-тонного вагона |

м эн. в. |

1,0 |

1,4 |

Время срабатывания: - при затормаживании / оттормаживании |

с |

0,8 / 0,7 |

0,8 / 0,7 |

Допустимая скорость входа вагона на заторможенный замедлитель |

м/с |

8,5 |

8,5 |

Расход свободного воздуха на одно срабатывание |

м3 |

0,9 |

1,28 |

Удельная тормозная мощность | м эн. в./м | 0,13 | 0,11 |

Удельная металлоемкость | т/м эн. в. | 20,0 | 22,3 |

Удельный расход воздуха | м3/м эн. в. | 0,9 | 0,9 |

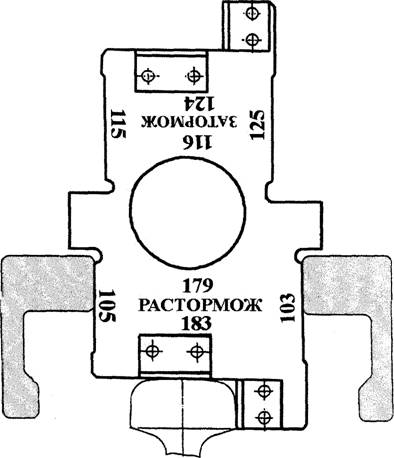

Основные регулировочные размеры для двух положений тормозной системы замедлителя с учетом наката на тормозных шинах и допустимого износа ходовых рельсов приведены в табл. 2. Конструкция шаблона для проверки этих положений показана на рис. 4.

Таблица 2

Регулировочные размеры замедлителя типа КЗ- ПК

Размеры | Величина, мм | |

Расторможенное положение | Заторможенное положение | |

Раствор тормозных шин Раствор тормозных шин на входе замедлителя | 179+4 187 | 120 ± 4 128 |

Расстояние от верхней плоскости тормозных шин до УГР: - снаружи колеи - внутри колеи |

95 ± 3 93 ± 3 |

102 ±3 102 ± 3 |

Боковой зазор между внутренней тормозной шиной и рельсом |

62+5 |

36+4 |

Рис.4. Шаблон замедлителя типа КЗ- ПК

2. ТЕХНОЛОГИЯ ОБСЛУЖИВАНИЯИ ТЕКУЩЕГО РЕМОНТА

Технология обслуживания и текущего ремонта замедлителя на пневмокамерах типа КЗ- ПК включает в себя:

- проверку работы замедлителя дистанционно с горочного пульта управления;

- осмотр замедлителя, проверку крепления тормозных шин и других болтовых соединений, чистку и обдувку замедлителя сжатым воздухом;

- проверку усилий нажатия тормозных шин;

- смазывания деталей замедлителя;

- проверку крепления захватов к рельсам;

- осмотр воздухопроводной сети замедлителя, проверку крепления трубопроводов и рукавов пневмокамер;

- проверку регулировочных размеров и регулировку замедлителя;

- полную очистку замедлителя;

- проверку вертикальных болтов крепления тормозных балок, проверку регулировочных винтов;

- удаление наката на тормозных шинах;

- проверку крепления стопорных планок и штифтов осей;

- замену тормозных шин;

Технология выполнения регламентных работ по техническому обслуживанию и текущему ремонту замедлителя составлена в виде технологических карт на каждый вид вышеперечисленных работ. В технологических картах указывается периодичность, исполнители и последовательность выполнения работ, а также дается перечень необходимого оборудования, измерительных приборов, инструмента и материалов для их проведения.

Работы по техническому обслуживанию и текущему ремонту осуществляются старшим электромехаником, электромеханиками, электромонтерами и слесарями механосборочных работ в соответствии с требованиями выполняемых работ по технологическим картам.

В технологических картах не рассматриваются работы по устранению отказов замедлителя, эти работы выполняют на основании требований, изложенных в руководстве по эксплуатации данного устройства.

3. ТЕХНОЛОГИЧЕСКИЕ КАРТЫ ДЛЯ ОБСЛУЖИВАНИЯ И ТЕКУЩЕГО РЕМОНТА ТОРМОЗНОЙ СИСТЕМЫ ЗАМЕДЛИТЕЛЯ

ОАО "РЖД" | Технологическая карта№ 1 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Проверка работы замедлителей (по ступеням торможения) дистанционно с горочного пульта управления | 2 раза в сутки | Электромеханик, дежурный по горке (оператор) | |

Измерительные приборы: манометр МИД-100-10-1.

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

Работу вагонного замедлителя проверить пробным затормаживанием и оттормаживанием последовательно по ступеням торможения. Контроль производить по манометру воздухоуправляющей аппаратуры замедлителя.

О результатах выполненной работы записать в журнал формы ШУ-2.

ОАО "РЖД" | Технологическая карта № 2 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Осмотр замедлителя, проверка крепления тормозных шин и других болтовых соединений, чистка и обдувка замедлителя. | На I и II тормозных позициях ежедневно в рабочие дни. | Старший электромеханик, электромонтер, слесарь механосборочных работ (МСР). | |

Инструмент, материалы: скребки с пневмообдувом; ключи двусторонние гаечные 14х17, 22х24, 24х27, 27х32, 32х36, 36х41, 41х46 мм; пневмогайковерт типа ИП 3106; линейка металлическая; смазка ЦИАТИМ-201 (202), ЖТКЗ-65, ЖТ-79 Л; солидол марки Ж или марка УС-2; масло осевое марки Л и 3.

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

Замедлитель почистить металлическими скребками и пневмообдувкой, подключив ее к горочной пневмосети.

При осмотре особое внимание обратить на исправное состояние, чистоту и наличие смазочного материала на резьбовых деталях. При необходимости резьбовые детали смазать. Особое внимание обратить на отсутствие просадок брусьев оснований секций и промежуточных опор, а также просадок рельсов.

Просадка замедлителя не должна превышать 20-30 мм от проектного уровня, а просадка рельсов на стыках - 10 мм. Просадки определить металлической линейкой и устранить установкой металлических подкладок под брусья, уложенные на железобетонные ригели.

С наружной и внутренней сторон замедлителя проверить крепление тормозных шин. Необходимо, чтобы на всех гайках шинных болтов были пружинные шайбы, регулировочные винты, расположенные внутри колеи, были, как правило, с защитными колпаками, вертикальные болты, крепящие тормозные балки, были подтянуты и плотно прижимали концы балок к рычагам, имели стопоры, приваренные к балке. Все дефектные болты и гайки следует заменить.

Проверить крепления болтов брусьев, крепления рычагов и пружинных механизмов, особое внимание обратить на целостность самих пружин. Проверку целостности пружин производить визуально через специальные пазы, предусмотренные для этой цели в корпусах пружинных механизмов.

О результатах выполненной работы записать в журнал формы ШУ-2.

ОАО "РЖД" | Технологическая карта № 3 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Проверка усилий нажатия тормозных шин. | На I и П тормозных позициях 1 раз в неделю. | Старший электромеханик, электромеханик, слесарь механосборочных работ (МСР). | |

Измерительные приборы, инструмент: индикатор усилия нажатия тормозных шин типа ИУНЭ, ключи двусторонние гаечные 36х41мм.

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

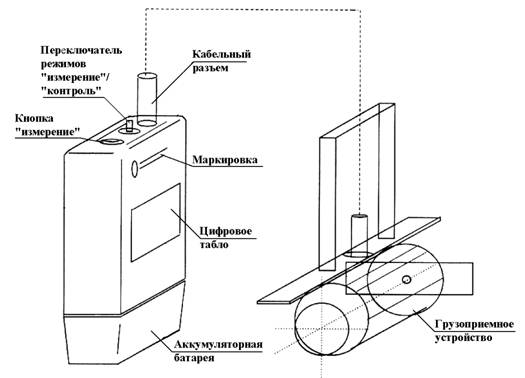

Усилия нажатия тормозных шин замедлителя следует проверить электронным индикатором усилия нажатия типа ИУНЭ, показанным на рис.5, при давлении воздуха не менее 0,65 Мпа (6,5 кгс/см2). Грузоприемное устройство индикатора последовательно устанавливается на ходовой рельс по осям всех рычагов замедлителя, находящегося в расторможенном положении. При каждом измерении замедлитель необходимо перевести в заторможенное положение, используя прямую - IV ступень торможения. Измеряемое усилие нажатия отображается на цифровом табло измерительного блока индикатора ИУНЭ при нажатой кнопке " Измерение".

Усилия нажатия тормозных шин, измеренные при давлении 0,65 МПа, должны быть на входе замедлителя 50±10 (5±1) кН (тс) далее по длине замедли±20 (10±2) кН (тс).

В случае отсутствия требуемых усилий нажатия замедлитель отрегулировать, устранить люфты, после чего выполнить повторное измерение.

О результатах выполненной работы записать в журнал формы ШУ-2.

Рис.5. Индикатор усилия нажатия электронный ИУНЭМ (ТМ 002. 1002ТУ)

ОАО "РЖД" | Технологическая карта № 4 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Смазывание деталей замедлителя. | На I и II тормозных позициях 1 раз в неделю. | Электромонтер, слесарь механосборочных работ (МСР). | |

Инструмент, материалы: шприц плунжерный типа ПРГ; масло осевое марок Л и 3; солидол марок Ж и УС-2; смазки ЦИАТИМ-202 (203, 221).

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

Все трущиеся части (детали) замедлителя следует смазать. Оси рычагов смазать при помощи колпачковых масленок, которые стационарно установлены на осях, для этого необходимо отвернуть крышки масленок и набить их пластичной смазкой, после чего затянуть до появления смазки в местах сопряжения трущихся поверхностей.

Для смазывания осей рычагов и других трущихся деталей замедлителя под давлением, через пресс - масленки с помощью плунжерного шприца ПРГ, применяют солидол марки Ж и УС-2 или смазку ЦИАТИМ-202 (203, 221). Для смазывания (осей, втулок и др.) использовать осевое масло (летом марки Л, зимой марки 3).

Пружины пружинных механизмов и штоки тормозных цилиндров смазать пластичной смазкой указанных марок при заторможенном положении замедлителя.

О результатах выполненной работы записать в журнал формы ШУ-2.

ОАО "РЖД" | Технологическая карта № 5 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Проверка крепления захватов к рельсам. | На I и II тормозных позициях 1 раз в неделю. | Электромонтер, слесарь механосборочных работ (МСР). | |

Инструмент: ключи двусторонние гаечные 41х46 мм, слесарный молоток.

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

Крепления захватов к рельсам проверить простукиванием слесарным молотком. Ослабленное крепление следует устранить подтягиванием болтов, дефектные болты заменить новыми. Необходимо обратить внимание на содержание рельсовой колеи, ширина которой в пределах тормозной позиции должна соответствовать размерам, установленным технической документацией на данный тип вагонного замедлителя. Ширину колеи на входе и выходе замедлителя должны проверить один раз в месяц работники дистанции пути совместно со старшим электромехаником.

О результатах выполненной работы записать в журнал формы ШУ-2.

ОАО "РЖД" | Технологическая карта № 6 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Осмотр воздухопроводной сети замедлителя, проверка крепления трубопроводов и рукавов пневмокамер. | На I и II тормозных позициях 1 раз в неделю. | Электромонтер, слесарь механосборочных работ (МСР). | |

Инструмент, материалы: пневмогайковерт типа ИП 3106, ключи двусторонние гаечные, пеньковолокно, сурик железный.

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

Надежность работы вагонных замедлителей зависит от качества соединений воздушной сети замедлителя. При осмотре обратить внимание на герметичность рукавов пневмокамер и фланцевых соединений труб. При обнаружении утечек или неисправностей устранить их, ослабленные болты на фланцах подтянуть, дефектные рукава заменить новыми. При обнаружении трещин в трубах по характерному свистящему шуму произвести сварочные работы, предварительно выпустив сжатый воздух из пневмосети замедлителя.

Герметичность соединений разводящей пневмосети и пневмокамер замедлителя проверяется при заполнении их сжатым воздухом давлением 0,65 Мпа, при этом падение давления из-за утечки сжатого воздуха через неплотности не должно превышать 0,028 МПа в течение 1 мин. Падение давления контролируется по манометру, установленному в управляющей аппаратуре замедлителя.

О результатах выполненной работы записать в журнал формы ШУ-2.

ОАО "РЖД" | Технологическая карта № 7 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Проверка регулировочных размеров и регулировка замедлителя. | На I и II тормозных позициях 1 раз в неделю. | Старший электромеханик, электромонтер, слесарь механосборочных работ (МСР). | |

Инструмент, материалы: пневмогайковерт типа ИЗ-3106, шаблон, ключи гаечные двусторонние.

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

При необходимости выключения замедлителя из действия работу выполняют с предварительной записью в журнале.

Основные регулировочные размеры и допустимые отклонения от них должны соответствовать величинам, указанным в таблице 2.

Регулировку и контроль регулировочных размеров между тормозными шинами замедлителя необходимо выполнить с использованием универсального измерительного инструмента и специального шаблона, показанного на рисунке 4.

Как видно из рисунка, шаблон выполнен двусторонним. Одной стороной шаблона проверяется заторможенное положение, а другой - отторможенное, причем шаблон имеет проходное и непроходное сечение, с помощью которых контролируется допустимое отклонение раствора тормозных шин для каждого положения. Для контроля непроходного размера раствора тормозных шин любого положения шаблон следует периодически поднимать при перемещении его вдоль нити замедлителя. Допустимые размеры от верхней плоскости тормозных шин до уровня головки рельса (УТР) снаружи и внутри колеи контролируются выступами шаблона.

Для регулировки раствора тормозных шин замедлителя в заторможенном (на любой ступени) положении на рельс строго перпендикулярно его продольной оси установить шаблон стороной, соответствующей этому положению. Шаблон должен прилегать к верхней и внутренней боковой поверхностям головки рельса. Затем регулировочными винтами пододвинуть внутреннюю и наружную балки с тормозными шинами к торцам шаблона (кроме входной секции). Данную операцию выполнять постепенно на всех секциях по каждой нитке замедлителя, начиная от входа в замедлитель. На входной секции раствор между тормозными шинами необходимо несколько увеличить для снижения ударной нагрузки при входе вагона на заторможенный замедлитель.

При снятии давления тормозная система замедлителя занимает отторможенное положение, которое при исправных пружинных механизмах устанавливается автоматически и регулировки не требует. Контроль этого положения производиться другой стороной шаблона.

О результатах выполненной работы записать в журнал формы ДУ-46.

ОАО "РЖД" | Технологическая карта № 8 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Полная очистка замедлителя. | На I и II тормозных позициях 1 раз в 4 недели. | Электромонтер, слесарь механосборочных работ (МСР). | |

Инструмент: материалы: металлические скребки, щетки, пневмообдувка, обтирочные концы.

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

Замедлитель почистить металлическими скребками и щетками, обдуть сжатым воздухом, протереть управляющую аппаратуру ВУПЗ обтирочными концами (ветошью). Очистить тормозные балки, пневмокамеры, пружинные механизмы, опоры и другие доступные детали замедлителя. Обдувку замедлителя сжатым воздухом следует выполнять в защитных очках, а при необходимости - в респираторе.

О результатах выполненной работы записать в журнал формы ШУ-2.

ОАО "РЖД" | Технологическая карта № 9 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Проверка вертикальных болтов крепления тормозных балок, проверка регулировочных винтов. | На I и II тормозных позициях 1 раз в 3 месяца. | Электромонтер, слесарь механосборочных работ (МСР). | |

Инструмент: материалы: газорезка, пневмогайковерт типа ГПР-РИ "Импульс" или специальный ключ, металлические щетки, жировой солидол марки УС-2, смазка марки Ж или ЦИАТИМ, сварочный агрегат типа ВД-306УЗ, шприц типа ПРГ.

Указанную работу выполняют с согласия дежурного по горке с записью об этом в журнале осмотра.

Газорезкой необходимо срезать стопорные планки вертикальных болтов. Пневмогайковертом или специальным ключом отвернуть болты и вынуть гайки из рычагов. Металлическими щетками прочистить гайки, болты и их гнезда. Очищенные гайки и болты смазать. Следует обратить внимание на исправность резьбы болтов и гаек, дефектные болты и гайки заменить.

После этого установить на место гайки, затянуть вертикальные болты и закрепить их стопорными планками, приварив их к тормозным балкам.

Визуально осмотреть регулировочные винты; ослабленные винты затянуть. Отвернуть пробки для смазывания винтов и с помощью шприца ПРГ набить смазку ЦИАТИМ или жировой солидол марки УС-2.

По окончании работ замедлитель отрегулировать в соответствии с технологической картой № 7.

О результатах выполненной работы записать в журнал формы ДУ-46.

ОАО "РЖД" | Технологическая карта № 10 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Удаление наката на тормозных шинах. | На I и II тормозных позициях 1 раз в год. | Электромонтер, слесарь механосборочных работ (МСР). | |

Инструмент: газорезка, шаблон, кувалда, слесарный молоток, кузнечное зубило, пневмошлифовальная машинка.

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

Если накат на тормозных шинах замедлителя более 5мм, то его следует удалить газорезкой, пневмошлифовальной машинкой или срубить. После удаления наката шаблоном проверить возвышение тормозных шин над УГР по всей длине замедлителя (см. технологическую карту № 7).

О результатах выполненной работы записать в журнал формы ШУ-2.

ОАО "РЖД" | Технологическая карта № 11 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Проверка крепления стопорных планок и штифтов осей. | На I и II тормозных позициях 1 раз в 4 недели. | Электромонтер, слесарь механосборочных работ (МСР). | |

Инструмент: слесарный молоток, ключи двусторонние гаечные.

Указанную работу выполняют с согласия дежурного по горке без записи об этом в журнале осмотра.

Осмотреть крепление осей рычагов замедлителя, дефектные детали крепления стопорных планок заменить.

Проверить наличие фиксации осей (штифты, шплинты и др.) пружинных механизмов замедлителя, при обнаружении дефектных стопорных изделий или их отсутствия - заменить или установить соответствующие изделия.

О результатах выполненной работы записать в журнал формы ШУ-2.

ОАО "РЖД" | Технологическая карта № 12 | ||

Замедлитель типа КЗ- ПК | |||

Наименование работы | Периодичность | Исполнитель | |

Текущий ремонт | На I и II тормозных позициях 1 раз в 2 года (при торможении замедлителем—3,0 тыс. вагонов в сутки). | Ст. электромеханик, электромонтер, слесарь механосборочных работ (МСР). | |

Замена тормозных шин замедлителя. | |||

Инструмент, материалы: газорезка, кувалда, слесарный молоток, кузнечное зубило, пневмогайковерт типа ИП-3106, ключи двусторонние гаечные 22х24, 27Х32, 32х36 и 41х36 мм, скребки с пневмообдувом, пневмогайковерт типа ГПР-РИ "Импульс* или специальный ключ, тележка, сверлильный станок, сварочный агрегат типа ВД-306УЗ, разметочные шаблоны, регулировочный шаблон.

Текущий ремонт выполняют при непосредственном участии старшего электромеханика и под его руководством с выключением замедлителя из действия в соответствии с требованиями инструкции ЦШ /651.

Тормозные шины следует заменять, если их износ достиг предельных значений (30мм). Пневмогайковертом типа ИП-3106 отвернуть шинные болты и снять изношенные тормозные шины, а затем срубить стопорные скобы и ослабить вертикальные болты крепления балок. Скребками с пневмообдувом очистить тормозные балки в местах крепления тормозных шин. Разметку отверстий под шинные болты произвести на новых тормозных шинах с использованием самодельных картонных шаблонов, предварительно разложив шины на ровной площадке. Отверстия в шинах просверлить в мастерской, после чего их доставить к замедлителю, уложить на балки и закрепить шинными болтами.

Отрегулировать раствор тормозных шин в соответствии с технологической картой № 7.

О результатах выполненной работы записать в журнал формы ДУ-46.

4. ОПРЕДЕЛЕНИЕ ТРУДОЗАТРАТ НА ОБСЛУЖИВАНИЕ И

ТЕКУЩИЙ РЕМОНТ ЗАМЕДЛИТЕЛЯ

Трудозатраты на обслуживание и текущий ремонт замедлителя с пневмокамерами типа КЗ - ПК определяются как сумма трудозатрат на отдельные виды регламентных работ и дополнительного времени, необходимого для их проведения в условиях действующей сортировочной горки.

Трудозатраты на отдельные виды работ - Т рассчитываются по формуле:

Т = tнор. ´ n ´ kп. ; чел. ч./ месяц

где t нор - норма времени на выполняемую работу, чел. мин.;

n - количество раз в году выполнения данной работы, в зависимости от установленной периодичности;

kп. = 0,00139 - переводной коэффициент.

Нормы времени на отдельные виды работ взяты по Типовым нормам времени на техническое обслуживание устройств механизированных и автоматизированных сортировочных горок (МПС РФ № С - 489у от 1996г.) по аналогии с работами по обслуживанию эксплуатируемых нажимных замедлителей.

Перечень работ и периодичность их выполнения составлены в соответствии с требованиями Инструкции по техническому обслуживанию и ремонту устройств сигнализации, централизации и блокировки механизированных и автоматизированных сортировочных горок (ЦШ- 762, 2000г.) и технологического процесса обслуживания и текущего ремонта замедлителя.

Дополнительное время на проведение работ по техническому обслуживанию и текущему ремонту включает в себя следующие составляющие:

- время на обслуживание рабочего места - t об. ;

- подготовительно - заключительные действия - t пз ;

- регламентные перерывы - t рп.

Нормативы дополнительного времени, выраженные в процентном отношении к оперативному времени, утверждены ЦШ МПС РФ и суммарно составляют 22,5%, так как: toб. = l,5 % T; t пз = 11,3% Т; t рп. = 9,7 % Т.

Нормы времени рассчитаны на технически подготовленных работников, имеющих практический опыт работы по обслуживанию устройств сортировочных горок.

Данные по трудозатратам на каждый вид работ по техническому обслуживанию и текущему ремонту замедлителя КЗ - ПК и полученные итоговые результаты сведены в табл. 3.

5. ЗАКЛЮЧЕНИЕ

Разработанная Технология является типовой и может быть реализована в условиях сортировочной горки любой дистанции сигнализации и связи. Естественно, при этом необходимо в полной мере использовать реальную конкретику местных условий и накопленный опыт технического обслуживания и текущего ремонта эксплуатируемой горочной техники.

Разработчики будут благодарны всем специалистам, которые пожелают высказать свои замечания, дополнить и уточнить предлагаемую Технологию. В последующих редакциях документа они будут обязательно учтены.

Замечания и предложения можно направлять Москва, Нижегородская ул., 27, ВНИИАС, отделение А и МСП.

Контактный , ж. д.