ПОВЫШЕНИЕ РЕНТАБЕЛЬНОСТИ ПРЕДПРИЯТИЙ НЕФТЕГАЗОВОГО КОМПЛЕКСА ЗА СЧЕТ УВЕЛИЧЕНИЯ СРОКОВ СЛУЖБЫ ОБОРУДОВАНИЯ

Майк Хастингс, инженер по применению

Стин Кристиан Кнудсен, региональный менеджер

«Брюль и Къер, Шенк CMS», Дания

Дмитрий Швионов, инженер по применению

AСМ+, Россия

РЕЗЮМЕ

Снижение срока эксплуатации критических машин высоко конкурентных предприятий нефтегазодобывающих и перерабатывающих отраслей имеет существенное влияние на выпуск продукции. Эффективность управления производством в большой степени определяется эффективностью мониторинга состояния машинного оборудования. Как следствие, системы мониторинга состояния и характеристик машин (CPMS) были адаптированы специально к потребностям предприятий этой отрасли и уже установлены на ряде платформ, а также предприятий по переработке нефти и газа. Система объединяет усилия экспертов, технических специалистов и разработчиков оборудования, а также консультантов на межгосударственном уровне. Результатом усилий явилось появление концепции интегрированного мониторинга, которая обеспечивает улучшенные возможности автоматического мониторинга и диагностики с целью оптимизации управления производством и обслуживания машинного оборудования.

Экономические требования к эффективности и обоснование для выбора интегрированной системы мониторинга состояния и характеристик были подтверждены документально потребителями и переработаны разработчиками системы в специальный опросный лист [3]. Эта программа весьма удобна для определения сроков окупаемости вложенных средств и расчета величины чистой прибыли для различных сценариев обслуживания оборудования.

ТРЕБОВАНИЯ К СИСТЕМЕ МОНИТОРИНГА НА ПРЕДПРЯТИЯХ НЕФТЕГАЗОВОГО КОМПЛЕКСА

Эффективность системы мониторинга машин играет решающую роль в успешной работе предприятия нефтегазового комплекса, однако большинство стандартных систем мониторинга или защиты не отвечают предъявляемым к ним современным требованиям. Планирование производства на большинстве предприятий имеет в своей основе высокую надежность машинного оборудования, таким образом, достижение запланированных показателей рентабельности не может сочетаться с практикой ложных остановок машин и незапланированных простоев. Если для завода по сжижению газа перезапуск машин после останова требует всего несколько часов, то для предприятия по комплексной переработке нефти и газа необходимо затратить несколько дней, при этом выпуск продукции на этот срок прекращается. Поскольку в условиях поступления сигнала об аварийной ситуации управляющий и оперативный персонал должен принимать важные решения в сжатые сроки, необходимо предоставлять ему всю необходимую информацию о параметрах производственного процесса и состоянии машинного оборудования. Для выполнения этих требований были разработаны высокоавтоматизированные системы мониторинга параметров и состояния машин с глубокой интеграцией в систему управления производством (CPMS), специализированные в области добычи и переработки нефти и газа.

В настоящее время подобные системы установлены либо находятся на стадии установки на следующих предприятиях:

· 3 Предприятия по сжижению газа

· 1 Переработка

· 3 Переработка газа, наземное предприятие

· 3 Производство нефти и газа, платформы

3 Производство нефти и газа, перекачивающие станции

Хотя каждый вид производства имеет свои особенности, концепция применяемых систем мониторинга едина:

· Общезаводская система – Весь ряд машин (как роторные, так и возвратно-поступательные) должны быть охвачены предупредительным и защитным мониторингом. Критичные машины должны быть подключены к системе непрерывного мониторинга, мониторинг менее критичных машин может выполняться с помощью автономных (переносных) систем.

· Система распределенного мониторинга – Импорт необходимой информации от различных систем контроля и управления всех систем завода к системе мониторинга и экспорт другой информации, где это необходимо. Это означает, что система мониторинга должна иметь открытую архитектуру.

· Множественность видов мониторинга – Повышение надежности и точности определения и диагностики потенциального отказа машины выполняется с применением различных методов, включая мониторинг вибраций, мониторинг переходных процессов, мониторинг характеристик и т. д.

· Расширенные возможности управления – Объединяет возможности мониторинга состояния и характеристик машинного оборудования с оценкой ресурса компонентов машин.

· Встроенная система диагностики – Повышает надежность анализа и диагностики потенциальных отказов машины путем объединения различных данных на единой диаграмме с целью установления возможной корреляции. При необходимости используется экспертная диагностическая система.

ПРОЕКТ РАЗРАБОТКИ СИСТЕМЫ МОНИТОРИНГА

Поставка систем интегрированного мониторинга на предприятия нефтегазового комплекса предъявляет к разработчикам таких систем специальные требования. И хотя такие системы применяются в различных отраслях промышленности более 10 лет, потребовались специальные экспертные исследования для адаптации некоторых специализированных методов мониторинга к данной отрасли промышленности.

В нефтегазовой отрасли промышленности позиция конечного пользователя играла решающую роль в выработке требований к системе мониторинга характеристик в составе объединенной системы мониторинга. Результатами долговременного сотрудничества в этой области, начатого по инициативе конечного пользователя, явились:

· Выработка технических требований

· Техническое сотрудничество в разработке системы

· Доступ к базе данных поставщиков машинного оборудования, получение опыта

· Поддержка интерфейса системы распределенного управления

Комплексные испытания системы

Математический аппарат для расчета термодинамических характеристик был получен от международных консалтинговых компаний, которые также являются ответственными за точность моделирования параметров газа при вычислениях. Консультанты также разработали процедуры ввода данных машинного оборудования, используемых для расчетов термодинамических параметров, таких, как карты компрессоров, кривые нагрузок, параметры механического трения, расширение и сжатие газа, утечки, потери тепла и т. д. В случае большинства приложений консалтинговые компании имеют долговременные соглашения о кооперации с поставщиками систем мониторинга с целью обслуживания при установке систем.

Усилиями внешних консультантов также были разработаны разделы системы мониторинга параметров, посвященные оценкам ресурса лопаток газовых турбин. Технология данного вида мониторинга основывается на многолетнем опыте работ с турбинами различных типов, расчетная часть использует усовершенствованные методы моделирования на базе конечного элемента.

Часть системы мониторинга, посвященная поршневым компрессорам, была разработана с участием производителя компрессоров. На протяжении ряда лет они специализировались на измерениях параметров компрессоров (2 измерения на один оборот), и накопленный опыт был усовершенствован и применен в современных системах мониторинга. Неоценимая помощь была оказана конечными пользователями нефтегазовых предприятий в части оптимизации основных требований к системе мониторинга поршневых компрессоров.

СТРАТЕГИЯ ИНРЕГРИРОВАННОГО МОНИТОРИНГА

Базовая система мониторинга состояния и характеристик машинного оборудования является сложной системой, включающей интегрированные подсистемы постоянного и периодического мониторинга и систему защиты, а ее гибкая, модульная архитектура обеспечивает при малых затратах высокоэффективное обновление и расширение системы для будущих применений. Открытая архитектура с большим количеством входов предоставляет пользователю широкие возможности по экспорту и импорту данных в другие информационные системы по сети, через модемы или полевой шине. Сервер системы с многопользовательскими, многозадачными функциями выполняет управление системой и поддерживает базу данных; с помощью сети LAN выполняется его подключение к дистанционно размещенным интеллектуальным мониторам вблизи машины, а также к ряду стационарно установленных и переносных Х-терминалов. Это обеспечивает выполнение удаленного мониторинга состояния, а также расширенные возможности по обслуживанию машин в полевых условиях.

Другой полезной функцией системы является калькулируемые вычисления. Существует ряд скалярных (т. е. не спектральных) измерений, которые рассчитываются по задаваемым формулам на основе выполняемых стандартных измерений и ряда констант, которые могут вводиться как переменные. Обработка калькулируемых измерений выполняется системой мониторинга по тем же правилам, что и для других скалярных измерений, т. е. они так же заносятся в базу данных, сравниваются с предельными значениями, выводятся на графики, подвергаются трендовому анализу и т. д. Этот вид измерений весьма полезен для большинства приложений, таких, как расчеты специальных термодинамических параметров или функций, остаточного ресурса частей машины, статистических оперативных данных и т. д.

Концепция интегрированного мониторинга, используемая в системах мониторинга характеристик, возможно, является наиболее важным свойством для применений в нефтегазовой отрасли. Точное обнаружение и диагностика большинства дефектов не может быть выполнена системой, базирующейся на каком-то одном принципе, но только сочетание различных способов измерений и обработки с возможностью взаимной корреляции в единой базе данных способствует раннему обнаружению и точной диагностике дефектов. При комплексном представлении информации о вибрации, параметрах процесса и характеристиках машины пользователь получает «большую» картину состояния и характеристик машин, на базе, которой может быть оперативно принято решение по оптимальному планированию обслуживания и управления машиной.

| |

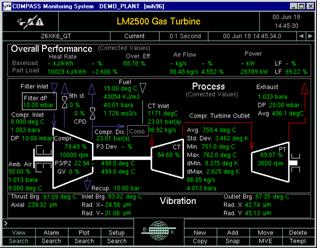

Рис. 1 | Пример корреляции данных для точного анализа и диагностики |

Большинство машин, относящихся по степени значимости к категории критических, подлежат непрерывному мониторингу не только на установившихся режимах работы, но и на всех остальных: выключено, режим, разгон, выбег. Большинство дефектов машины может быть выявлено, скорее, на переходных режимах ее работы, чем на стационарных: например, трещина вала, изгиб ротора и т. д. Кроме того, больший экономический эффект достигается при наиболее раннем обнаружении дефекта, например, на стадии разгона турбины, а не после ожидания установившегося режима. Для указанных целей наиболее удобны измерения, в которых данные представлены в зависимости не от времени, а от скорости вращения ротора, при этом векторные измерения представлены в виде специальных диагностических графиков, таких, как диаграммы Боде и Найквиста.

В дополнение к стратегии адаптивного мониторинга зарождающихся дефектов на специфических режимах работы машины, как показано выше, возможно выполнение в автоматическом режиме измерений на режимах работы машины, различающихся по нагрузке. Характер вибраций машины, изменяющийся вследствие развития дефекта, следует отделять от изменений, происходящих по причине изменений параметров процесса. Указанное свойство системы мониторинга характеристик существенно повышает точность измерений и снижает риск ложного предупреждения об аварийной ситуации

Специализированные измерения ряда сигналов, поступающих от всевозможных датчиков (как показано на рис. 2 для случая рядного охлаждающего компрессора), используются как для автоматического обнаружения дефектов на наиболее ранней стадии, так и для анализа работы машины в ручном режиме на основе имеющихся алгоритмов диагностирования. Большинство дефектов машин с ротором, таких, как нестабильность работы, изгиб ротора, несоосность, дисбаланс, тепловые расширения и т. д., успешно детектируются с помощью мониторинга смещений и вибраций вала. Для выявления проблем, связанных с подшипниками скольжения (закрутка масляного слоя, потеря смазки и т. д.), успешно применяются измерения вибраций подшипников в радиальном и осевом направлениях в сочетании с измерениями температур. Для выявления дефектов подшипников качения, редукторов и др. используются быстрое преобразование Фурье (БПФ), кепстр (спектр спектра) и селективное детектирование огибающей.

| |

Рис. 2 | Мониторинг состояния компрессора для сжижения газа |

К ряду критичных машин, мониторинг которых необходимо выполнять, относятся также и машины с возвратно-поступательным движением. Поршневые компрессоры составляют значительную часть оборудования предприятий по переработке нефти и газа, и для мониторинга их требуется специальная стратегия, отличная от методики, применяемой для обслуживания осевых и центробежных компрессоров.

Как показано на рис. 3, большинство параметров используется для определения состояния клапанов компрессора и подшипников, уплотнений, отрыва элементов, (аварийное реле), общих характеристик процесса и износа направляющего кольца (мониторинг шатуна).

| |

Рис. 3 | Мониторинг состояния поршневого компрессора |

Характеристики компрессора используются также для более точного определения его состояния, а также для идентификации изменений процесса и сбоев. Перечень рассчитываемых параметров включает в себя:

· Температура на выходе

· Расход

· Мощность

· Напор газа

· Нагрузка на пальце ползуна

· Нагрузки на шатуне

Мониторинг ползуна позволяет выполнить оценку степени износа направляющих колец поршня. Расстояние от до головки токовихревого датчика, установленного в корпусе компрессора, пропорционально расстоянию зазору между поршнем и стенкой цилиндра (т. е степени износа кольца). Это расстояние измеряется автоматически при определенном угловом положении коленчатого вала. Поскольку измеренная величина не равна действительной величине износа кольца, the rod drop value is automatically compensated for the geometry of the machine.

| |

Рис. 4 | Мониторинг ползуна |

Основная задача мониторинга характеристик – контроль состояния машины. При этом термодинамические характеристики, получаемые в результате вычислений, сравниваются с ожидаемыми величинами. Отклонения характеристик от ожидаемых могут быть вызваны различными причинами, среди которых могут быть изменения в условиях управления, износ, загрязнения, разрушение форсунок, отказы датчиков, утечки и т. д. Как правило, данные по вибрациям, параметрам процесса и характеристикам выводятся на монитор одновременно для более точной и быстрой диагностики отказов машины.

Мониторинг характеристик, выполняемый в целях предупредительного обслуживания машинного оборудования, имеет фиксированный цикл измерений и обработки, который может составлять, например, 10 минут. Мониторинг характеристик для целей управления процессом работы газовой турбины или компрессора должен, с другой стороны, выполняться в реальном времени для антипомпажной защиты и открытия дроссельных клапанов. Однако простые вычисления термодинамических характеристик, выполняемые по идеализированным формулам, более удобны для управления процессом, чем для предупредительного обслуживания, поэтому обе системы часто работают «бок о бок» при различном использовании результатов.

Другим важным назначением мониторинга характеристик является оптимизация КПД машины, т. е. сокращение потребления топлива и снижение потерь. Оптимизация процесса позволяет повысить экономическую эффективность производства не только за счет снижения потерь топлива, но и за счет увеличения выпуска продукции.

Раздел мониторинга характеристик используется для целей предупредительного обслуживания следующим образом:

· Автоматический мониторинг – Выполняет в автоматическом режиме поиск неисправностей в момент их возникновения. Как и в случае параметров процесса, здесь используются всевозможные данные, такие, как КПД и степень сжатия компрессора (которые являются функциями расхода и скорости), и которые автоматически сравниваются с заданными пределами. Затем вычисляются отклонения от ожидаемых величин параметров с учетом интерполяций между известными базовыми характеристиками. Эти отклонения сравниваются с предельными значениями, устанавливаемыми оператором, и в случае их превышения происходит активация тревожного сообщения.

| |

Рис. 5 | Пример обзорного экрана |

· Мониторинг “с одного взгляда» - обеспечивает быстрый обзор и оценку характеристик и состояния машины (см. Рис. 5).

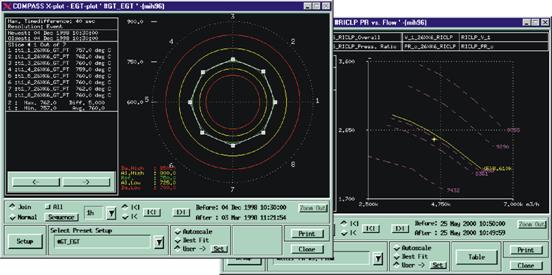

· Диагностика и анализ – Диагноз, основанный на подтвержденных и коррелируемых симптомах, выполняется с целью идентификации зарождающегося дефекта и сопровождает процесс трендового анализа его развития. Для выполнения указанной процедуры используются специальные диаграммы, как показано на рис. 6.

| |

Рис. 6 | Пример карты компрессора и диаграммы мониторинга характеристик. |

Почти все данные по параметрам процесса, используемые для вычислений с целью мониторинга характеристик, обычно импортируются в базу данных системы мониторинга как DTF (файлы передачи данных) текстовые файлы с использованием команд FTP (протокол передачи данных) по сети LAN. Этот выдающийся по своей простоте метод чрезвычайно эффективен по скорости импорта данных для расчетов характеристик и не влияет на безопасность системы управления (DCS) и систему защиты.

Предприятия по добыче, транспортировке и переработке нефти и газа являются отличным примером эффективности мониторинга характеристик машинного оборудования. Например, мониторинг характеристик необходим для компрессорной установки по сжижению газа, как будет показано далее.

ПРОГНОЗ ВЕЛИЧИНЫ РЕСУРСА ЛОПАТОЧНОГО АППАРАТА ГАЗОВОЙ ТУРБИНЫ

Поскольку в настоящее время не существует достаточно надежных методов обнаружения нарождающихся дефектов лопаток турбин, обслуживание турбины выполняется на основе планово-предупредительного ремонта путем замены лопаток через определенные интервалы времени эксплуатации. Однако этот интервал может не совпадать с интервалом обслуживания других элементов машины, что вызывает определенные трудности в организации ремонта и зачастую приводит к неоправданным потерям по выпуску продукции. По этой причине метод расчета оставшегося ресурса лопатки становится одним из наиболее эффективных на сегодня методов предупредительного обслуживания газовых турбин путем мониторинга состояния лопаток.

Для газовой турбины выполняются расчеты потребленного ресурса лопаток первой ступени, покрытия лопаток и лопаток направляющего аппарата в соответствии с реальными параметрами рабочего газа. Используя эмпирические данные по удельным характеристикам газа, материалу лопаток, покрытия и сопел, проводятся вычисления накопленных деформаций, термомеханических усталостных параметров, износа защитного покрытия и развития трещин в лопатках. Далее рассчитывается остаточный ресурс компонентов турбины (т. е. момент начала развития трещин в лопатках, или момент времени, когда покрытие больше не защищает основной материал от окисления, или трещина соплового аппарата достигает критической величины).

Чтобы достичь требуемой степени точности расчетов и надежности, формулы, применяемые для расчетов остаточного ресурса лопаток, используют аппарат метода конечного элемента. Далее выполняется специальный анализ на базе расчетных данных напряженного состояния лопатки с целью конфигурирования алгоритма прогноза накопленных дефектов:

| |

Рис. 7 | Критическое сечение лопатки: распределение температур (слева), напряжений (в центре, и деформаций (справа). |

· Аэротермический анализ – Определяет распределение температур и потока вдоль критического сечения лопатки (т. е. в той ее части, где деформации максимальны) на рабочих режимах, а также при запуске и отсечке.

· Структурный анализ – Определяет уровень механических нагрузок от действия центробежных сил плюс изгиб и кручение, вызываемые потоком газа, а также тепловые нагрузки, возникающие при запуске, на режиме и при отсечке. Анализ выполняется на базе геометрических параметров лопатки и данных по свойствам ее материала. По распределению механических напряжений делается расчет поведения критических точек по времени в процессе циклического нагружения турбины горячим газом, а также расчет величины деформаций за время рабочего цикла.

В результате анализа вырабатывается ряд расчетных формул, используемых при мониторинге состояния и индикации остаточного ресурса лопаток, соплового аппарата и защитных покрытий первой ступени газовой турбины (т. е. той ее части, которая наиболее подвержена отказам), при этом в качестве входных параметров используются:

· Операционное время (из системы управления)

· Момент запуска горения (из системы управления)

· Количество отсечек (из системы управления)

· Температура сгорания (расчет характеристик)

· Температура на выходе компрессора (из системы управления)

· Давление на выходе компрессора (расчет характеристик)

· Скорость вращения (из системы управления)

· Расход воздуха и газа (расчет характеристик)

ПРИМЕР МОНИТОРИНГА ХАРАКТЕРИСТИК: МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОР

Стратегия мониторинга характеристик многоступенчатого компрессора по сжижению газа показана ниже:

| |

Рис. 8 | Схема измерений параметров процесса на установке компрессора |

Мониторинг | Газовая турбина | Ступени компрессора |

Действит. состояние | · Общий тепловой баланс · Степень сжатия · Изоэнтропический КПД компрессора · Изоэнтропический КПД турбины · Тепловой поток и термоКПД · Расход воздуха · Температура сгорания (ISO 2314) · Параметры на выходном валу турбины · Мониторинг входного фильтра | · Общий тепловой баланс (контроль измерений, контроль тренда мех. величин) · Поток · Степень сжатия · Политропический КПД · Политропический напор |

Приведение к контрольным условиям | · Общая и локальная мощность · Общая и локальная тепловая мощность и КПД · Общая и локальная нагрузка от воздушного потока · Степень сжатия · Общая и локальная нагрузка EGT · Мониторинг входного фильтра | · Поток · Степень сжатия · Политропический КПД · Политропический напор |

Табл. 2 | Параметры, используемые при мониторинге характеристик установки компрессора[1][2] |

ЗАКЛЮЧЕНИЕ

Решения, предоставляемые интегрированной системой мониторинга, весьма удобны для применения особенно на предприятиях по переработке газа, поскольку в составе машинного оборудования там преобладают газовые турбины и компрессоры. Для указанного типа машин весьма важен мониторинг параметров вибраций, процесса и характеристик, однако интегрированная система мониторинга делает шаг вперед по сравнению с указанными системами, используя их методы измерений, однако хранение данных в единой базе и одновременное представление результатов различных видов мониторинга предоставляет пользователю уникальные возможности по корреляции всех данных.

Хотя опыт применения интегрированных систем мониторинга в нефтегазовом сегменте ограничен, система уже успешно используется для оценки состояния других машин на месте их эксплуатации. Экономические преимущества и обоснования для выбора той или иной системы при различных сценариях обслуживания машинного оборудования, основанные на отчетах потребителей таких систем в нефтегазовом секторе промышленности, более подробно описаны в материале [3].

Ссылки

ISO 5389 “Турбокомпрессоры – Коды характеристик”, 1992 Шульц, Дж. M., “Политропический анализ центробежных компрессоров”, J. Eng. Power, Январь 1962 Хастингс, M. M., “Экономические преимущества применения предупредительного мониторинга на вашем предприятии”, Brüel & Kjær, Schenck CMS spreadsheet program, апрель 2001.[1] Расчеты термодинамических параметров основаны на допущении, что компоненты природного газа (от CH2 до C8H18) являются неидеальными газами, поведение которых описано по методу Lee-Kesler [1]. Для расчетов характеристик используется метод политропического анализа Шульца [2].

[2] Параметры машинного оборудования и описания дефектов, предоставленные производителями машин, также использовались при расчетах, которые обновлялись в процессе обслуживания машин с целью установления опорного состояния, с которым и производилось сравнение откорректированных характеристик с целью обнаружения дефектов и слежения за развитием износа.