УДК 658.5.012.7

УПРАВЛЕНИЕ КАЧЕСТВОМ ПРОДУКЦИИ И ПРОЦЕССОВ

С ИСПОЛЬЗОВАНИЕМ РАНЖИРУЮЩИХ ИЗМЕРИТЕЛЬНЫХ СИСТЕМ

Представлены результаты исследования, направленного на управление качеством продукции и процессов, характеристики качества которых измеряются ранжированием. Предложена методическая база для проведения оценки и использования ранжирующих измерительных систем (РИС), состоящая из модели РИС, метода оценки и методики использования РИС.

Ключевые слова: нечисловые измерения, достоверность результатов измерений, неопределенность измерений, оценка измерительных систем, ранжирующие измерительные системы

В управлении качеством прочно укоренилось функциональное представление термина «качество», выражающее тенденцию определять качество через количественные показатели [1]. Улучшение качества продукции и услуг возможно только путем повышения стабильности и воспроизводимости производственных процессов, которое, в свою очередь, тесно связано с измерениями ключевых характеристик качества этих процессов. Результаты измерения характеристик качества дают почву для принятия обоснованных управленческих решений о целесообразности реализации в процессе корректирующих действий. Без измерений невозможно соблюдение не только принципа постоянного улучшения, декларируемого стандартами серии ИСО 9000, но и требований потребителя.

Однако результативность корректирующих действий находится в прямой зависимости от качества измеренных данных. В метрологии принято считать, что любые измерения обладают некоторой степенью неопределенности. Если решения о целесообразности реализации корректирующих действий основываются на результатах измерений, обладающих высокой степенью неопределённости, то такие решения могут не привести к ожидаемому результату. Более того, такие решения могут привести к появлению признаков статистической нестабильности производственного процесса.

Из изложенного следует, что важной задачей в управлении качеством является повышение качества измеренных данных. Известно, что качество данных зависит от статистических характеристик измерительных систем [2]. Следовательно, при решении задач управления качеством продукции необходимо проведение оценки измерительных систем и учет влияния их статистических характеристик на принимаемые решения.

В настоящий момент существуют общепринятые методы для оценки измерительных систем: метод размахов, средних и размахов, метод ANOVA, контрольные карты, регрессионный анализ и т. д. Их применение позволяет принимать обоснованные решения о приемлемости использования измерительной системы в производственном процессе, а также способствует снижению неопределенности измерений и повышению качества измеренных данных. При этом большинство существующих методов позволяют оценивать только такие измерительные системы, которые проводят количественные измерения.

Однако существует много областей деятельности, где приходится сталкиваться с тем, что важные для потребителя характеристики качества продукции или производственного процесса не могут быть измерены в количественных шкалах. Такие характеристики называются качественными или альтернативными и могут быть измерены визуально, органолептическим методом или методом экспертной оценки. Примерами качественных характеристик являются цвет, запах, вкус продукта, его удобство в применении и эстетическая привлекательность. Измерение таких характеристик актуально для многих отраслей промышленности: парфюмерно-косметической, пищевой, текстильной и т. п. В литературе [3] приводятся примеры измерения качественных характеристик также в области медицины, банковской сфере и других сферах услуг.

Измерительные системы, используемые в таких случаях, называются ранжирующими. Ранжирующие измерительные системы (РИС) — это такие измерительные системы (ИС), для которых результат измерения величины попадает в одну из категорий и число таких категорий конечно [2]. Результаты измерений РИС могут быть определены в бинарной шкале (например, «годен - не годен») или в ранговой (например, с использованием 5-7 рангов: «очень хороший», «хороший», «удовлетворительный», «плохой», «очень плохой»).

Достоверность результатов ранжирующих измерений имеет не меньшую важность при решении задач управления качеством в промышленности, чем достоверность результатов количественных измерений. Это объясняется тем, что многие важные потребительские характеристики продукции измеряются ранжированием [3-5]. В некоторых случаях это могут быть даже основные функциональные характеристики продукта, такие как запах духов и вкус чая. Соответственно, результаты измерений РИС используются для повышения качества продукции или процессов, характеристики качества которых измеряются ранжированием. Таким образом, при решении задач повышения качества такой продукции проведение оценки ранжирующих измерительных систем является объективной необходимостью.

Актуальность проведения оценки ранжирующих измерительных систем продиктована также ростом заинтересованности производственных компаний в показателях пригодности и воспроизводимости производственных процессов поставщиков сырья и компонентов. Эта заинтересованность распространяется на пригодность всех измерительных систем, используемых для измерения характеристик качества процессов. Показателем данной заинтересованности является внесение требований по оценке измерительных систем в ряд отраслевых стандартов на системы менеджмента качества (например, международный стандарт на системы менеджмента качества в автомобильной промышленности ISO/TS 16949 и его российский аналог ГОСТ Р 51814.1-2009).

Подходы к оценке РИС должны существенно отличаться от подходов к оценке количественных измерительных систем вследствие специфики характеристик, измеряемых РИС. Проведенный анализ литературных источников [2-7] показал, что существующие подходы к оценке РИС не имеют универсального применения. Для анализа были взяты такие подходы, как «Кривая пригодности калибра», «Измерение согласованности контролеров при помощи таблиц сопряженности», «Атрибутивный R&R анализ», «Модель латентного класса и метод максимального правдоподобия». Было выявлено, что данные подходы не позволяют оценивать большинство статистических характеристик РИС (например, смещение и сходимость), а также неприменимы во многих случаях на практике. Таким образом, результативность управленческих решений в отношении важных для потребителя характеристик продукции и процессов зависит от измерений, проверка достоверности которых затруднена отсутствием методической базы.

Выявленное противоречие было решено в ходе исследования путем разработки методической базы для оценки и использования РИС, в которую вошли модель РИС, метод оценки и методика использования РИС.

При разработке модели РИС было сформулировано рабочее определение понятия неопределенности измерения для РИС. Неопределенностью предложено считать вероятность совершения ошибки в классификации образца. Разработана математическая модель ошибки измерений РИС, которая легла в основу метода оценки РИС. Также разработана модель логической структуры РИС, которая позволяет определить компоненты РИС, влияющие на каждый из существующих типов изменчивости. Данная связка позволила разработать блок рекомендаций по улучшению РИС в методике использования РИС.

В рамках модели рассмотрены допустимые математические преобразования при оценке результатов измерений, представленных в порядковой шкале. Предложено использование метода равнокажущихся интервалов, позволяющее проводить для таких результатов измерений преобразования, допустимые для интервальной шкалы. Использование шкалы равнокажущихся интервалов значительно расширяет количество математических преобразований, возможных при разработке метода оценки РИС.

Далее в ходе исследования разработан метод оценки РИС, состоящий из совокупности инструментов оценки РИС и алгоритма выбора подходящего инструмента. Итоговая совокупность инструментов оценки РИС включила в себя существующие инструменты, которые перечислены выше, а также три новых инструмента, разработанные в рамках исследования. Хотя каждый из инструментов в совокупности и обладает собственными недостатками и ограничениями, итоговая совокупность является универсальной для проведения оценки РИС и может использоваться практически во всех производственных ситуациях. Универсальность итоговой совокупности для целей оценки РИС подтверждена результатами анализа данной совокупности на соответствие требованиям к методу оценки РИС, а также результатами апробации, проведенной на фабрике по производству продуктов личной гигиены и продукции по уходу за домом Русь».

В рамках инструмента «Оценка РИС путем исследования зоны неопределенности» впервые предложен способ оценки таких характеристик РИС, как смещение, сходимость и воспроизводимость для ситуаций, в которых не возможно определение количественного опорного значения для образцов. Оценка данных типов изменчивости позволяет разрабатывать результативные корректирующие меры, направленные на повышение пригодности РИС. Данный результат был достигнут при помощи использования метода равнокажущихся интервалов и введения понятия допустимой зоны неопределенности для РИС (ЗНдопуска). Такой зоной предложено считать диапазон значений характеристики качества, при котором ошибка результатов измерений РИС является допустимой с точки зрения потребителя. Оценку РИС предлагается проводить путем сравнения ЗНдопуска и зоны неопределенности РИС (ЗНРИС), полученной экспериментальным путем. Под ЗНРИС предлагается понимать зону, связанную с изменчивостью измерительной системы, т. е. такой диапазон значений характеристики качества, при котором РИС совершает ошибки измерений.

Предложенный инструмент имеет свои ограничения. Его использование не возможно в случаях, когда неприменим метод равнокажущихся интервалов. Для таких случаев предлагается использовать метод атрибутивного R&R анализа. Но результативность использования данного инструмента предлагается повысить путем введения понятия зоны допуска. Предлагается из расчета пригодности и вероятности ошибки РИС исключать те ошибки, которые были допущены при оценке образцов, характеристика качества которых находится в допустимой зоне неопределенности. Такой подход позволяет избежать излишних регулировок, приводящих к нестабильности процесса измерений.

Еще один инструмент, разработанный в рамках исследования, назван «Оценка стабильности РИС путем выявления маргинальных контролеров». Применение этого инструмента позволяет оценивать влияние таких источников изменчивости, которые действуют только при работе РИС в производственном процессе и, следовательно, не могут быть оценены при лабораторных испытаниях. Здесь имеется в виду изменчивость, которая может быть вызвана мотивацией контролеров, пренебрежением к надлежащему выполнению измерительных процедур, эргономикой рабочего места, освещением, вентиляцией и т. д. Влияние данных источников в совокупности можно причислить к факторам производственной среды.

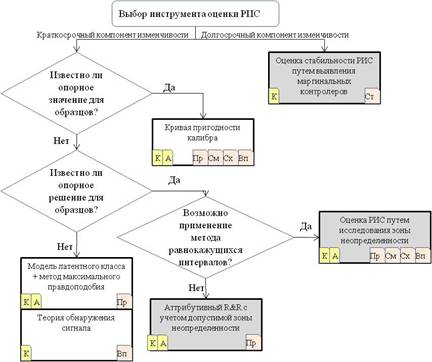

В ходе исследования также был разработан практический алгоритм выбора подходящего инструмента для оценки РИС в зависимости от производственной ситуации, т. е. от полноты исходных данных для проведения эксперимента. На рис. 1 представлена блок-схема алгоритма, (серым цветом отмечены инструменты, разработанные в рамках исследования).

На рис. 1 для каждого инструмента отмечены статистические характеристики РИС, которые позволяет выявлять данный инструмент, а также типы РИС, к которым он применим.

Для статистических характеристик использованы следующие обозначения: Сх — сходимость, Вп — воспроизводимость, См — смещение, Ст — стабильность, Пр — пригодность. Типы РИС представлены буквами К и А, обозначающими РИС, где в качестве измерительного прибора используются органы чувств контролеров, и автоматические РИС соответственно.

Для статистических характеристик использованы следующие обозначения: Сх — сходимость, Вп — воспроизводимость, См — смещение, Ст — стабильность, Пр — пригодность. Типы РИС представлены буквами К и А, обозначающими РИС, где в качестве измерительного прибора используются органы чувств контролеров, и автоматические РИС соответственно.

Можно сделать вывод о практической значимости разработанного метода оценки РИС, так как его использование позволяет проводить оценку таких статистических характеристик РИС, как смещение, сходимость, воспроизводимость и стабильность, выявление численного значения которых способствует разработке результативных корректирующих действий, направленных на повышение достоверности результатов измерений. Наличие шести различных инструментов оценки РИС и алгоритма выбора подходящего инструмента позволяет применять метод оценки РИС в любых производственных условиях.

Можно сделать вывод о практической значимости разработанного метода оценки РИС, так как его использование позволяет проводить оценку таких статистических характеристик РИС, как смещение, сходимость, воспроизводимость и стабильность, выявление численного значения которых способствует разработке результативных корректирующих действий, направленных на повышение достоверности результатов измерений. Наличие шести различных инструментов оценки РИС и алгоритма выбора подходящего инструмента позволяет применять метод оценки РИС в любых производственных условиях.

В рамках исследования была также разработана методика использования РИС, содержащая меры по управлению РИС на каждом из этапов ее жизненного цикла. Таких этапов выделено четыре: планирование запуска РИС в эксплуатацию, эксплуатация, оценка и повышение пригодности. Схематическое изображение методики приведено на рис. 2.

В методике использования РИС заложен превентивный подход к управлению ошибками измерения. Используя предложенные в методике рекомендации, можно идентифицировать риски возникновения ошибок измерения еще на этапе проектирования РИС и численно оценить уровень их значимости. Это позволит разработать адекватные меры управления, соответствующие уровню значимости риска, и, если это необходимо, даже перепроектировать измерительную систему.

Для реализации в промышленности разработанного метода оценки РИС в рамках методики предлагается алгоритм проведения такой оценки, использование которого позволяет принимать решения о приемлемости РИС в производственном процессе. Также разработаны рекомендации по устранению причин изменчивости для тех случаев, когда оценка РИС показывает ее низкую приемлемость для целей измерения.

Таким образом, разработанная методика использования РИС, основанная на модели и методе оценки РИС, позволяет повышать достоверность результатов измерений РИС и результативность корректирующих действий, основанных на таких результатах. Данная комплексная методика в целом позволяет повышать качество изготовляемой продукции. Проведенная апробация показала практическую применимость данной методики для предприятий, характеристики качества продукции и процессов которых измеряются ранжированием.

Таким образом, разработанная методика использования РИС, основанная на модели и методе оценки РИС, позволяет повышать достоверность результатов измерений РИС и результативность корректирующих действий, основанных на таких результатах. Данная комплексная методика в целом позволяет повышать качество изготовляемой продукции. Проведенная апробация показала практическую применимость данной методики для предприятий, характеристики качества продукции и процессов которых измеряются ранжированием.

СПИСОК ЛИТЕРАТУРЫ

1. Антология русского качества / под ред. , . — М.: Стандарты и качество, 2003.

2. Анализ измерительных систем. MSA: ссылочное руководство: [пер. с англ.]. - 3-е изд., испр.– Н. Новгород: Приоритет, 2007.- С. 125.

3. Danila, O. Routing Assessment of a Binary Measurement System / O. Danila, S. H. Steiner, R. J. MacKay // Journal Of Quality Technology– № 3.

4. Mawby, W. D. Make your destructive, dynamic, and attribute system work for you / W. D. Mawby. — Milwaukee: American Society for Quality, 2006.

5. Van Wieringen, W. N. A Comparison of Methods for the Evaluation of Binary Measurement Systems / W. N. van Wieringen, E. R. van der Heuvel // Journal of Quality Engineering. – 2005. - № 4.

6. Windsor, S. D. Attribute Gage R&R / S. D. Windsor // Six Sigma Forum Magazine.- 2003.

7. De Mast, H. Measurement System Analysis for Bounded Original Data / H. de Mast, W. N. van Wieringen // Qual. Reliab. Engng. Int

Материал поступил в редколлегию 7.09.12.