УДК: 539.23, 539.216.1, 621.787: 621.789 Инв. № | |

УТВЕРЖДЕНО: |

|

Исполнитель: |

|

От имени Руководителя организации |

|

НАУЧНО-ТЕХНИЧЕСКИЙ

ОТЧЕТ

о выполнении 6 этапа Государственного контракта

№ 16.740.11.0641 от 02 июня 2011 г. и Дополнению от 07 октября 2011 г. № 1

Исполнитель: Федеральное Государственное бюджетное образовательное учреждение высшего профессионального образования «Кузбасский государственный технический университет имени » |

Программа (мероприятие): Федеральная целевая программа «Научные и научно-педагогические кадры инновационной России» на гг., в рамках реализации мероприятия № 1.3.1 Проведение научных исследований молодыми учеными - кандидатами наук. |

Проект: Наноинженерия поверхностного слоя при внешних энергетических воздействиях на стадиях жизненного цикла ответственных деталей машин |

Руководитель проекта: |

Кемерово

2013 г.

СПИСОК ОСНОВНЫХ ИСПОЛНИТЕЛЕЙ

по Государственному контракту 16.740.11.0641 от 01.01.01 на выполнение поисковых научно-исследовательских работ для государственных нужд

Организация-Исполнитель: Федеральное Государственное бюджетное образовательное учреждение высшего профессионального образования «Кузбасский государственный технический университет имени »

Руководитель темы: | |||

кандидат технических наук, без ученого звания | ______________________ | ||

Исполнители темы: | |||

доктор технических наук, профессор | ______________________ | ||

кандидат технических наук, доцент | ______________________ | ||

без ученой степени, без ученого звания | ______________________ | ||

кандидат технических наук, без ученого звания | ______________________ |

Реферат

Отчет 29 с., 4 ч., 11 рис., 1 табл., 2 источн., 0 прил.

НАНОСТРУКТУРНЫЕ МАТЕРИАЛЫ, ПРОГРАММА НАГРУЖЕНИЯ, УПРОЧНЯЮЩАЯ ОБРАБОТКА, ПОВЕРХНОСТНЫЙ СЛОЙ, ИНТЕНСИВНАЯ ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ, ТЕХНОЛОГИЧЕСКОЕ НАСЛЕДОВАНИЕ, ЖИЗНЕННЫЙ ЦИКЛ, ПОВЕРХНОСТНОЕ ПЛАСТИЧЕСКОЕ ДЕФОРМИРОВАНИЕ, ЦИКЛИЧЕСКАЯ ДОЛГОВЕЧНОСТЬ

В отчете представлены результаты исследований, выполненных по 6 этапу Государственного контракта № 16.740.11.0641 "Наноинженерия поверхностного слоя при внешних энергетических воздействиях на стадиях жизненного цикла ответственных деталей машин" (шифр "2011-1.3.") от 01.01.01 по направлению "Проведение научных исследований молодыми кандидатами наук в следующих областях:- нанотехнологии и наноматериалы; - механотроника и создание микросистемной техники; - создание биосовместимых материалов; - создание и обработка композиционных и керамических материалов; - создание и обработка кристаллических материалов; - создание и обработка полимеров и эластомеров; - создание мембран и каталитических систем; - металлургические технологии; - строительные технологии" в рамках мероприятия 1.3.1 "Проведение научных исследований молодыми учеными - кандидатами наук.", мероприятия 1.3 "Проведение научных исследований

молодыми учеными - кандидатами наук и целевыми аспирантами

в научно-образовательных центрах", направления 1 "Стимулирование закрепления молодежи в сфере науки, образования и высоких технологий." федеральной целевой программы "Научные и научно-педагогические кадры инновационной России" на годы.

Цель работы - Разработка теории и раскрытие наследственных физических закономерностей формирования и трансформации наноструктурного состояния и остаточных напряжений поверхностного слоя на стадиях жизненного цикла деталей машин и разработка средств автоматизации проектирования комбинированных упрочняющих технологических процессов

Разработка средств автоматизации проектирования комбинированных упрочняющих технологических процессов проводилась с использованием:

- правил, методов и методик программирования на языках Delphi и С++ в среде Windows XP и выше.

Разработка рекомендаций по использованию результатов ПНИР при создании научно-образовательных курсов проводилась с использованием:

- правил и методик составления рабочих программ дисциплин, принятых в ФГБОУ ВПО «Кузбасский государственный технический университет имени ».

Разработка средств автоматизации проектирования комбинированных упрочняющих технологических процессов, оценка эффективности и рекомендации по внедрению полученных результатов проводились с использованием:

- языков программирования высокого уровня Delphi и С++;

- программного комплекса «Delphi 7», реализующего программирование на языке Delphi в среде Windows;

- программного комплекса «Visual C», реализующего программирование на языке С++ в среде Windows.

Материалы теоретических и экспериментальных исследований, раскрывающие содержание работ по решению поставленных научно-исследовательских задач, включая:

1. Разработку средств автоматизации проектирования комбинированных упрочняющих технологических процессов.

2. Оценку эффективности полученных результатов.

3. Разработку рекомендаций по возможности использования результатов ПНИР.

4. Разработку рекомендаций по использованию результатов ПНИР при создании научно-образовательных курсов.

СОДЕРЖАНИЕ

Стр. | ||

Титульный лист…………………………………………………… | 1 | |

Список исполнителей…………………………………………….. | 2 | |

Реферат…………………………………………………………….. | 3 | |

Содержание………………………………………………………... | 5 | |

Введение…………………………………………………………... | 6 | |

1. | Разработка средств автоматизации проектирования комбинированных упрочняющих технологических процессов.. | 8 |

1.1. | Программа для ЭВМ «Расчет наследуемых параметров процесса размерного совмещенного обкатывания»……………. | 8 |

1.1.1. | Особенности модуля расчета по экспериментальному профилю очага деформации (1-й способ)……………………….. | 11 |

1.1.2. | Особенности модулей расчета по технологическим параметрам режима обработки и параметрам качества поверхностного слоя (2-й и 3-й способ)………………………… | 14 |

1.2. | Программа для ЭВМ «Программа нагружения поверхностного слоя деталей машин»……………………………………………... | 17 |

2. | Оценка эффективности полученных результатов……………… | 22 |

3. | Разработка рекомендаций по возможности использования результатов ПНИР………………………………………………... | 23 |

4. | Разработка рекомендаций по использованию результатов ПНИР при создании научно-образовательных курсов…………. | 25 |

Заключение………………………………………………………... | 27 | |

Список использованных источников……………………………. | 29 |

Введение

На сегодняшний день общепринятым является представление о трансформации структуры металла в наноразмерное состояние (с характерным размером структуры менее 100 нм) как об одном из эффективных способов существенного повышения эксплуатационных свойств изделий. Так, использование интенсивной пластической деформации (ИПД) позволяет повысить микротвердость титана в 1,9 раз, предел текучести более чем в 4 раза при сохранении удовлетворительной пластичности.

Дополнительное использование других технологических методов обработки позволяет создавать многофункциональные структурные наноразмерные поверхностные комплексы, обеспечивающие значительное повышение эксплутационных свойств деталей машин, работающих в экстремальных условиях эксплуатации.

При характерном размере структуры менее 100 нм традиционные подходы материаловедения и технологии машиностроения не позволяют в полной мере объяснить наблюдаемые закономерности формирования наноразмерной структуры и прогнозировать результат обработки.

Также рассмотрение поверхностного слоя на наноразмерном уровне позволяет выявить некоторые неясные до настоящего времени особенности процессов, происходящих на стадиях комбинированной упрочняющей обработки и эксплуатации деталей машин. В многочисленных существующих работах в области нанотехнологий основное внимание уделяется физическим основам нанотехнологий; методам исследования, анализа и аттестации наноструктур и наноматериалов; наноэлектронике, наносистемам и др. Инженерные приложения деформационного наноструктурирования для повышения эксплутационных свойств традиционных деталей машин практически отсутствуют, что сдерживает создание и широкое применение новых совмещенных и комбинированных упрочняющих технологий наноструктурирования в реальном секторе экономики.

Проект направлен на раскрытие наследственных физических закономерностей формирования и трансформации наноструктурного состояния и остаточных напряжений поверхностного слоя на стадиях жизненного цикла деталей машин. Эти закономерности требуются для разработки комбинированных упрочняющих технологических процессов и средств их автоматизации.

В рамках отчетного (заключительного) этапа:

1. Разработаны средства автоматизации проектирования комбинированных упрочняющих технологических процессов.

2. Проведена оценка эффективности полученных результатов.

3. Разработаны рекомендации по возможности использования результатов ПНИР в реальном секторе экономики.

4. Разработаны рекомендации по использованию результатов ПНИР при создании научно-образовательных курсов.

РАЗРАБОТКА СРЕДСТВ АВТОМАТИЗАЦИИ КОМБИНИРОВАННЫХ УПРОЧНЯЮЩИХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, ОЦЕНКА ЭФФЕКТИВНОСТИ И РЕКОМЕНДАЦИИ ПО ВНЕДРЕНИЮ ПОЛУЧЕННЫХ РЕЗУЛЬАТАТОВ

1. РАЗРАБОТКА СРЕДСТВ АВТОМАТИЗАЦИИ ПРОЕКТИРОВАНИЯ КОМБИНИРОВАННЫХ УПРОЧНЯЮЩИХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Методология проектирования комбинированных упрочняющих технологических процессов представляет собой совокупность структурно-аналитических моделей, связи которых описаны достаточно сложными аналитическими моделями. Наличие обратных связей, и как следствие, необходимость итеративной расчетной оценки большого количества параметров требует автоматизации их расчета. С этой целью были разработаны специальные программы для ЭВМ.

1.1. Программа для ЭВМ «Расчет наследуемых параметров процесса размерного совмещенного обкатывания»

На основе полученных в зависимостей на языке Delphi 7 разработана программа, позволяющая моделировать процесс обработки размерного совмещенного обкатывания (РСО) и расчетным путем определять долговечность и назначать оптимальные режимы обработки детали [1].

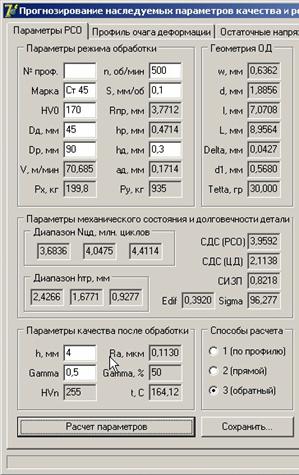

Программа позволяет производить расчет наследуемых технологических и физико-механических параметров процесса РСО тремя способами (рис. 1.1):

1. Практический способ. Расчет по экспериментально полученному геометрическому профилю очага деформации. Профиль ОД может быть получен c помощью программы обработки профилограмм ОД [2].

Таким образом, исходной информацией в данном случае является либо совокупность значений координат опытных точек, которые формируют очаг деформации, либо графический файл профиля ОД, представленный в черно-белом формате.

2. Аналитический способ. Исходными данными являются технологические параметры режима обработки способом РСО.

3. Обратный аналитический способ. Исходными данными являются значения шероховатости, глубины и степени упрочнения поверхностного слоя, циклической долговечности детали, которые пользователь (технолог) желает получить посредством упрочняющей обработки РСО, а также набор технологических факторов-ограничений.

Для выбора способа расчета необходимо нажать на соответствующую цифру в секции «Способы расчета». Выбор определяется имеющимися исходными данными (поз. 1, рис. 1.2).

Рис. 1.1. Схема программы расчета параметров РСО

Исходные данные, необходимые для выбранного способа расчета, представлены на рис. 1.1, а в главном меню белыми полями (поз. 2, рис. 1.2). Ячейку с номером расчета/профилограммы «№ проф.» и маркой стали можно оставить незаполненными, достаточно лишь задать исходную твердость металла в единицах по Виккерсу.

В процессе работы программа рассчитывает по известным остальные (неизвестные) параметры процесса РСО и строит графическое изображение профиля ОД. Затем осуществляется построение распределений компонент остаточных напряжений и программы нагружения для данного режима обработки. Существует возможность сохранения рассчитанных параметров в файл отчета текстового формата (поз. 3, рис. 1.2), а полученных распределений в текстовые файлы с координатами точек (поз. 3, рис. 1.3 и поз.1, рис. 1.4).

Программа снабжена необходимыми всплывающими подсказками, имеет простое и интуитивно понятное оформление.

1.1.1. Особенности модуля расчета по экспериментальному профилю очага деформации (1-й способ)

Для задания профиля очага деформации используется секция «Работа с файлами профиля ОД» (поз. 4, рис. 1.2), остальные исходные данные задаются в секции «Параметры режима обработки» (поз. 5, рис. 1.2). Профиль очага деформации может быть считан из графического файла распространенных форматов (например *.bmp, *.emf, *.wmf и т. д). Файл обязательно должен быть черно-белым, для его открытия следует нажать кнопку «Открыть…» (поз. 6, рис. 1.2). После выбора графического файла необходимо ввести значения:

1. Горизонтального и вертикального увеличения профилограммы («ГУ» и «ВУ»).

2. Шага чтения профилограммы в миллиметрах.

3. Разрешения, выраженного в количестве точек на дюйм изображения.

4. Величины съема металла z в миллиметрах, которая определяется как разность значений действительного натяга и величины упруго-пластического восстановления металла за роликом.

После этого следует нажать «Загрузить…» (поз. 7, рис. 1.2).

В случае, если файл с численными значениями координат точек ОД уже имеется, для задания профиля ОД, вместо всех вышеперечисленных действий необходимо:

1. Нажать кнопку «Открыть…» (поз. 8, рис. 1.2) и выбрать необходимый файл.

2. Нажать кнопку «Загрузить…» (поз. 9, рис. 1.2).

Рис. 1.2. Главное меню программы. Выбор способа расчета и ввод

исходных данных

После загрузки корректной информации из графического файла, либо файла с данными, во вкладке «Профиль очага деформации» программы появляется графическое изображение профиля ОД (поз. 1, рис. 1.5).

Для указания границ зон очага деформации на изображении профиля ОД необходимо задать координаты абсцисс 5-и характерных точек (табл. 1.1). Их расположение соответствует переходам между различными зонами очага деформации и используется программой в качестве точек смены аппроксимирующей функции.

Таблица 1.1

Характерные точки очага деформации

№ точки | Обозначение | Описание |

1 | A | Точка зарождения пластической волны |

2 | C1 | Точка перехода передней внеконтактной в поверхность контакта с резцом |

3 | C2 | Точка перехода поверхности контакта с резцом в поверхность контакта с роликом |

4 | E | Точка перехода поверхности контакта с роликом в заднюю внеконтактную поверхность |

5 | F | Точка окончания упруго-пластического восстановления металла |

Для выбора на представленном графике ОД левой клавишей мыши последовательно указываются соответствующие точки. При этом текущие координаты отображаются в правом верхнем углу окна. В случае неверного выбора имеется возможность повторно выбрать точки, нажав клавишу «Сброс значений» (рис. 1.3).

После корректного выбора координат следует запустить расчет параметров, нажатием одноименной кнопки.

В процессе прямого расчета параметров 1-ым способом, используя полученные взаимосвязи, программа формирует аппроксимированный профиль очага деформации (поз. 2, рис. 1.3).

Рис. 1.3. Аппроксимированный профиль ОД

1.1.2. Особенности модулей расчета по технологическим параметрам

режима обработки и параметрам качестваповерхностного слоя

(2-й и 3-й способ)

Задание исходных параметров для 2-го и 3-его способов расчета осуществляется посредством ввода значений в соответствующие окна. При нажатии кнопки «Расчет параметров» и корректности введенных данных, осуществляется решение либо прямой (2-й способ) (рис. 1.4, а), либо обратной (3-й способ) (рис. 1.4, б) задачи.

а) |

б) |

Рис. 1.4. Результаты расчета параметров РСО:

а) 2-ым способом, б) 3-им способом

Наряду с расчетами в обоих случаях осуществляется построение аналитического профиля ОД (поз. 2, рис. 1.3), осуществляется расчет координат характерных точек и построение распределения компонент тензора остаточных напряжений по глубине поверхностного слоя (рис. 1.5). В этом же разделе программа индицирует глубины расположения и значения напряжений в характерных точках эпюр ОН.

По результатам расчета строится программа нагружения металла, при этом в отдельном разделе также индицируются координаты ее характерных точек (рис. 1.6).

Рис. 1.5. Распределение компонент тензора ОН по глубине ПС

Рис. 1.6. Программа нагружения по результатам расчета

1.2. Программа для ЭВМ «Программа нагружения поверхностного слоя деталей машин»

Разработанный алгоритм решения прямой задачи технологического обеспечения долговечности изделия был реализован в виде программной системы «Программа нагружения поверхностного слоя деталей машин».

Программная система позволяет формировать произвольный маршрут обработки, задавать значения режимов резания и обкатывания, рассчитывать программы нагружения, параметры состояния качества поверхностного слоя после обработки и долговечность изделия, обработанного по заданному маршруту и режимам.

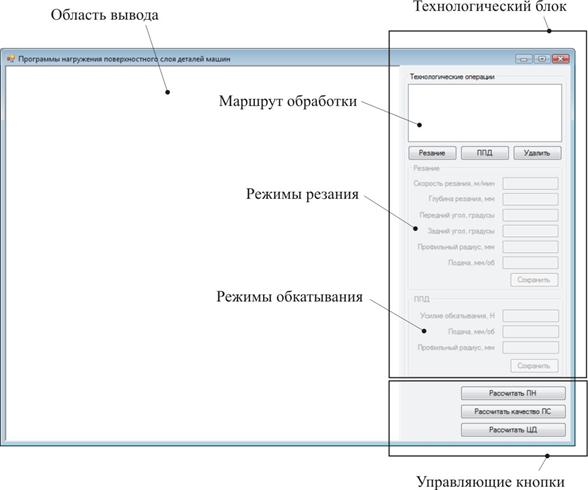

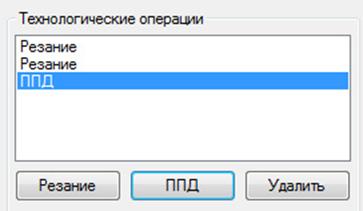

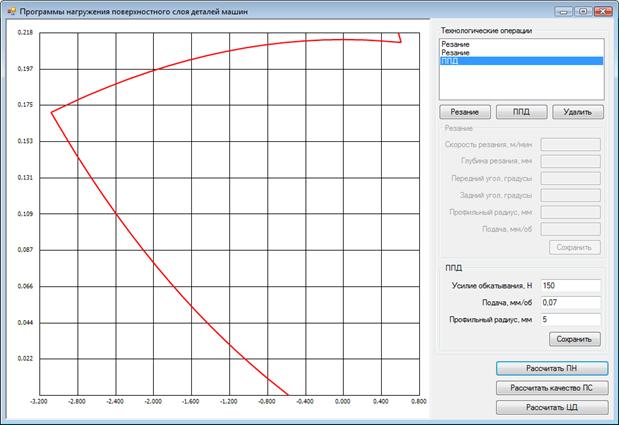

Основное окно программы показано на рис. 1.7. Маршрут обработки формируется в технологическом блоке программной системы. Операции резания и ППД создаются при помощи соответствующих кнопок. При добавлении операции она появляется в поле «Маршрут обработки» (рис. 1.7).

При необходимости, можно удалить уже созданные операции. Для этого необходимо выбрать операцию и нажать кнопку «Удалить».

При выборе операции в поле «Маршрут обработки» становится активным область ввода режимов для этой операции («Режимы резания» и «Режимы обкатывания» на рис. 1.7). Для ввода доступны технологические факторы, которые определяют геометрические параметры очага деформации при обработке. Для операции резания это скорость и глубина резания, передний и задний угол, радиус закругления режущей пластины и подача. Для операции поверхностного пластического деформирования это усилие обкатывания, подача и профильный радиус ролика.

Рис. 1.7. Основное окно программы

Рис. 1.8. Операции маршрута обработки

После ввода режимов на данной операции необходимо сохранить их значения нажатием кнопки «Сохранить». При необходимости можно изменить значения режимов обработки, для этого требуется выбрать операцию в поле «Маршрут обработки», при этом в полях для ввода режимов появятся введенные ранее значения. После корректировки режимов необходимо нажать кнопку «Сохранить».

После формирования маршрута обработки и ввода режимов можно рассчитать параметры программ нагружения нажатием управляющей кнопки «Рассчитать ПН». В результате будут определены значения степени деформации сдвига и показателя напряженного состояния в ключевых точках и коэффициенты аппроксимации участков программы нагружения. Программа нагружения для выбранной операции в поле «Маршрут обработки» будет показана в области вывода (рис. 1.9). Для просмотра программы нагружения для других операций достаточно выбрать эти операции в поле «Маршрут обработки».

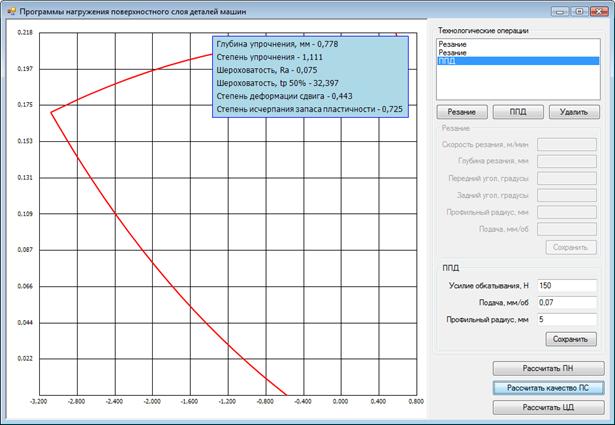

Показатели качества поверхностного слоя могут быть рассчитаны нажатием управляющей кнопки «Рассчитать качество ПС». Результаты расчетов будут показаны в области вывода (рис. 1.10). Долговечность изделия, обработанного в соответствии с заданными параметрами технологического процесса, рассчитывается путем нажатия кнопки «Рассчитать ЦД».

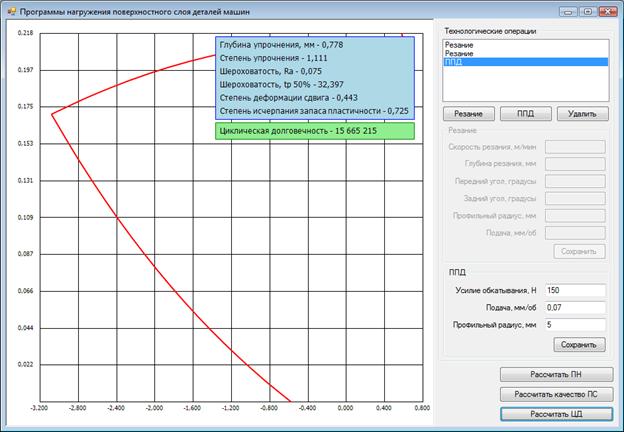

Результат расчета циклической долговечности также выводится в области вывода (рис. 1.11).

Программная система «Программа нагружения поверхностного слоя деталей машин» позволила автоматизировать трудоемкую процедуру расчета показателей качества поверхностного слоя, формирующихся под действием программ нагружения на стадиях механической обработки при заданной последовательности и режимах технологических операций.

Рис. 1.9. Программа нагружения в области вывода

Рис. 1.10. Результаты расчета параметров качества поверхностного слоя

Рис. 1.11. Результаты расчета циклической долговечности изделия

2. ОЦЕНКА ЭФФЕКТИВНОСТИ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

Сформулированные в проекте задачи решены полностью, что обеспечило достижение цели, поставленной при реализации проекта. Полученные результаты соответствуют требованиям задания.

Новизной разработанной методологии проектирования упрочняющих технологических процессов, реализующих методы комбинированного упрочнения и нанесения многофункциональных покрытий ответственных деталей машин является представление сложной системы полученных в рамках выполнения проекта представлений о закономерностях формирования и трансформации наноструктурного состояния поверхностного слоя на стадиях жизненного цикла в виде совокупности структурно-аналитических моделей. Это позволяет при необходимости осуществлять развитие методики в требуемом направлении, существенно облегчает разработку средств автоматизации ее выполнения, а также позволяет использовать эту методику для проектирования новых упрочняющих технологических методов для обеспечения требуемых эксплуатационных свойств.

Научно-технический уровень полученных результатов не уступает лучшим достижениями в данной области.

3. РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ РЕЗУЛЬТАТОВ ПНИР

Полученные результаты могут использоваться для совершенствования технических решений в области технологии машиностроения, термической и упрочняющей обработки, отделки поверхностей и нанесения покрытий, производства изделий из порошковых материалов.

Полученные результаты могут использоваться в следующих отраслях промышленности: теплоэнергетика, машиностроение, авиастроение, химическая промышленность.

Средства технологического оснащения, технологические рекомендации и методики проектирования комбинированных упрочняющих технологических процессов готовятся к внедрению на промышленных предприятиях Кемеровской области, выпускающих высокотехнологичные изделия, работающие в экстремальных эксплуатационных условиях.

Разработанная методика проектирования упрочняющих технологических процессов используется для разработки новых технологических схем и способов комбинированной упрочняющей обработки.

Полученные результаты будут являться основой для становления нового направления в технологии машиностроения – инженерии поверхностного слоя. В рамках этого подхода будут развиваться представления о проектировании состояния поверхностного слоя, как сложной технологической системы. Также важным аспектом инженерии поверхностного слоя является описание закономерностей влияния внешних воздействий на состояние изделия в процессах обработки и эксплуатации.

Использование разработанных в рамках выполнения проекта технологий упрочнения поверхностного слоя позволит существенно увеличить эксплуатационный ресурс ответственных деталей машин, что обеспечит повышение надежности выпускаемых машин. Появляющаяся возможность повышения эксплуатационных нагрузок позволяет интенсифицировать режимы работы машины, тем самым, способствуя повышению производительности ее работы.

Также упрочнение поверхностного слоя способствует повышению несущей способности деталей машин, что позволяет снижать размеры и массу изделий при сохранении требуемых свойств, а значит и снижать металлоемкость продукции.

Все это создает предпосылки для повышения конкурентоспособности российский промышленных предприятий.

Коммерциализация полученных результатов возможна в виде оказания услуг предприятиям машиностроительного комплекса в виде проектирования комбинированных упрочняющих технологических процессов для производства высокотехнологичной продукции.

Разработанные технологические процессы будут обеспечивать повышение эксплуатационных свойств выпускаемых изделий, использование автоматизированной методики позволит снизить трудоемкость проектирования технологических процессов, что, в итоге, приведет к снижению издержек предприятий-заказчиков.

В настоящее время рынок инжиниринговых услуг растет, вследствие ликвидации отраслевых научно-исследовательских организаций сегмент этого рынка в области машиностроительного производства также развивается и в ближайшее время может составить только для Кемеровской области до 50 млн. руб. в год.

4. РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО ИСПОЛЬЗОВАНИЮ РЕЗУЛЬТАТОВ ПНИР ПРИ СОЗДАНИИ НАУЧНО-ОБРАЗОВАТЕЛЬНЫХ КУРСОВ

Полученные в результате выполнения НИР знания будут использованы для развития образовательных программ путем создания новых и совершенствования существующих курсов для специальностей 151001 «Технология машиностроения», 150202 «Оборудование и технология сварочного производства», 220301 «Автоматизация технологических процессов и производств», направления 150900 «Технология, оборудование и автоматизация машиностроительных производств» и научно-образовательных программ подготовки аспирантов по научным специальностям 05.02.08 «Технология машиностроения», 05.03.01 «Технология и оборудование механической и физико-технической обработки» и 05.13.12 «Системы автоматизации проектирования (по отраслям)».

В существующем курсе «Научные основы технологии машиностроения» будут произведено дополнение в существующий курс лекций в виде новых лекций:

1. Обеспечение эксплуатационных свойств деталей машин путем управления структурным состоянием поверхностного слоя.

2. Комбинированные упрочняющие технологические методы, обеспечивающие наноструктурирование поверхностного слоя деталей машин.

Также будут внедрены новые практические занятия:

1. Влияние параметров нанесения ЭЭСП-покрытий и последующего пластического деформирования на износостойкость деталей машин.

2. Влияние технологических параметров при комбинировании ППД и МДО на износостойкость изделий из алюминиевых сплавов.

В существующем курсе «Восстановление и упрочнение деталей машин» будут внедрены новые практические занятия.

В рамках курса «Восстановление и упрочнение деталей машин» подготовлен к изданию лабораторный практикум «Восстановительные и упрочняющие технологии». В практикуме ряд лабораторных работ основан на научных результатах, полученных при выполнении проекта.

В существующем курсе «CALS и CASE технологии в машиностроении» будут произведено дополнение в существующий курс лекций в виде новых лекций:

1. Разработка функциональных моделей проектирования технологических процессов;

2. Проектирование упрочняющих технологических процессов с использованием структурно-аналитических моделей формирования и трансформации состояния поверхностного слоя при упрочняющей обработке.

Будет разработан новый курс «Наноинженерия поверхностного слоя». Содержание этого курса будет полностью построено на научных результатах, полученных при выполнении проекта. Основными темами будут являться: формирование структурного состояния металла при ИПД, закономерности формирования элементных и сплошных покрытий, влияние деформационного структурообразования на закономерности формирования покрытий, обеспечение требуемых параметров состояния поверхностного слоя пластическим деформированием деталей с покрытиями, методология проектирования комбинированных упрочняющих технологических процессов, обеспечивающих заданные эксплуатационные свойства деталей машин.

ЗАКЛЮЧЕНИЕ

В результате выполнения отчетного (заключительного) этапа исследований:

1. Разработаны средства автоматизации проектирования комбинированных упрочняющих технологических процессов.

Использование программных систем автоматизации расчетных процедур при проектировании комбинированных упрочняющих технологических процессов позволяет существенно снизить трудоемкость и стоимость технологической подготовки производства.

2. Проведена оценка эффективности полученных результатов.

Полученные результаты позволяют составить новое представление о закономерностях формирования и трансформации свойств поверхностного слоя деталей машин в наследственной постановке.

В совокупности полученные результаты представляют собой новую теорию формирования поверхностного слоя деталей машин, имеющую применение к большинству процессов механической обработки со снятием и без снятия стружки и последующей эксплуатации в условиях приложения циклических нагрузок.

3. Разработаны рекомендации по возможности использования результатов ПНИР в реальном секторе экономики.

Результаты НИР могут быть использованы в реальном секторе экономики в теплоэнергетике, машиностроении, авиастроении, химической промышленности и других отраслях.

Средства технологического оснащения, технологические рекомендации и методики проектирования комбинированных упрочняющих технологических процессов готовятся к внедрению на промышленных предприятиях Кемеровской области, выпускающих высокотехнологичные изделия, работающие в экстремальных эксплуатационных условиях.

4. Разработаны рекомендации по использованию результатов ПНИР при создании научно-образовательных курсов.

Результаты, полученные при выполнении проекта, в настоящее время используются для подготовки к изданию лабораторного практикума «Восстановительные и упрочняющие технологии» в рамках курса «Восстановление и упрочнение деталей машин» по специальностям «Технология машиностроения», «Технология и оборудование сварочного производства» и направлению подготовки «Технология, оборудование и автоматизация машиностроительных производств», а также будут включены в монографию для широкого круга студентов и специалистов.

Результаты НИР активно используются для создания новых научно-образовательных курсов в Кузбасском государственном техническом университете им. .

Совершенствование существующих и разработка новых курсов будут способствовать повышению качества подготовки специалистов.

список использованных источников

1. Хомоненко, А. Д. Delphi 7 [текст] / [и др.] ; под общ. ред. . - СПб.: БХВ-Петербург, 20с.: ил.

2. , , Сусленков профилограмм очагов деформации при размерном совмещенном обкатывании и поверхностном пластическом деформировании. Свидетельство об официальной регистрации программы для ЭВМ № от 27 июня 2002 г.