Реакторная установка имеет 6 петель охлаждения, в состав каждой из которых входят расположенные вне реактора отсекающие входная и выходная задвижки, циркуляционные натриевые насосы первого и промежуточного контуров, промежуточный теплообменник и парогенераторная установка в составе двух испарителей и одного пароперегревателя.

Таблица 5

Основные проектные показатели реакторов БН-350 и БН-600

Показатель | БН-350 | БН-600 |

Электрическая мощность | ||

Эквивалентная | 350 | 600 |

непосредственная | 150 | 600 |

Температура натрия на входе в реактор, ºС | 300 | 380 |

Температура натрия на выходе из реактора, ºС | 500 | 550 |

Давление пара на выходе из парогенератора, МПа | 5 | 14 |

Температура пара на выходе из парогенератора, ºС | 435 | 505 |

Одно из преимуществ жидкометаллического теплоносителя - возможность использования паротурбинных установок обычной теплоэнергетики, так как в связи с высокими температурами теплоносителя давление и температура пара перед турбиной могут быть существенно выше, чем для турбин на АЭС с водяным теплоносителем. С этой точки зрения параметры пара для АЭС с БН-350 могли быть выбраны существенно более высокие. Однако сооружение этой АЭС было связано с конкретной технологической задачей получения больших количеств опресненной морской воды для промышленных и бытовых нужд, а также для теплоснабжения г. Шевченко (современный Актау). Таким образом, АЭС с БН-350 является трехцелевой.

Топливные сборки активной зоны реактора БН-350 и зоны воспроизводства помещены в напорном коллекторе, смонтированном на напорной камере корпуса реактора. Активная зона состоит из топливных сборок с ядерным топливом – диоксидом урана значительного обогащения. По торцам и периметру она окружена экраном – зоной воспроизводства из диоксида обедненного урана. Торцевой экран смонтирован в сборках активной зоны, боковой экран образован топливными сборками с твэлами зоны воспроизводства. Корпус реактора представляет собой сосуд переменного диаметра (в наиболее широком месте – 6 м) из нержавеющей стали. Нижняя часть корпуса образует напорную камеру, в которой по трубопроводам поступает натрий от насосов. Протекая снизу вверх через активную зону и зону воспроизводства, натрий нагревается и через верхнюю смесительную камеру корпуса по трубопроводам направляется в теплообменники. Для предотвращения утечки натрия при разгерметизации основной корпус заключен в страховочный кожух. Внутренняя поверхность корпуса и выходные патрубки имеют экраны, снижающие температурные напряжения при быстром изменении температуры теплоносителя. Охлаждение корпуса обеспечивается «холодным» натрием, протекающим из напорной камеры в зазоре между стенками корпуса и тепловым экраном. В качестве материала биологической защиты вне реактора использованы железорудный концентрат, графит, сталь, бетон.

Топливные сборки загружают и выгружают комплексом механизмов: механизмом перегрузки, установленным на малой поворотной пробке и переставляющим ТВС внутри реактора; элеваторами загрузки-выгрузки, транспортирующими топливные сборки из реактора в перегрузочный бокс и обратно; механизмом передачи топливных сборок, расположенном в герметичном боксе и передающим отработанные топливные сборки из реактора во внешнее хранилище и свежие – из хранилища в реактор.

1.5.3. АЭС с реактором БН-600

Серийные паровые турбины обычной теплоэнергетики как высокого, так и сверхвысокого давления рассчитаны на начальный и промежуточный перегрев пара. Реакторы с натриевым теплоносителем предоставляют возможность использования таких турбин, которая реализована на третьем блоке Белоярской АЭС, работающем с 1980 г. с реактором БН-600.

Реактор (по сравнению с БН-350) имеет большую мощность, и что особенно важно, температура натрия после реактора и промежуточного натриевого теплообменника выше. Это позволило существенно увеличить температуру перегретого пара.

Компоновка реактора принята интегральная (бакового типа). Активная зона, насосы, промежуточные теплообменники и биологическая защита размещены совместно в корпусе реактора. Активная зона и зона воспроизводства смонтированы в напорной камере, где расход теплоносителя распределяется по топливным сборкам соответственно их тепловыделению.

Для АЭС с БН-600 применены серийные турбины мощностью 200 МВт с давлением пара перед турбиной 13 МПа. Однако присущие этой турбине температуры начального перегрева пара перед турбиной и промежуточная температура перегрева 540ºС не могли быть достигнуты из-за недостаточной температуры натрия после промежуточного теплообменника (520ºС). В связи с этим для турбин установки БН-600 и начальный, и промежуточный перегрев пара составляет 505ºС.

БРЕСТ: быстрый реактор брест со свинцовым теплоносителем и пристанционным топливным циклом

Проект БРЕСТ-ОД-300

В качестве примера инновационного реактора естественной безопасности может быть рассмотрен проект опытно-демонстрационного быстрого реактора со свинцовым теплоносителем электрической мощностью 300 МВт (БРЕСТ-ОД-300).

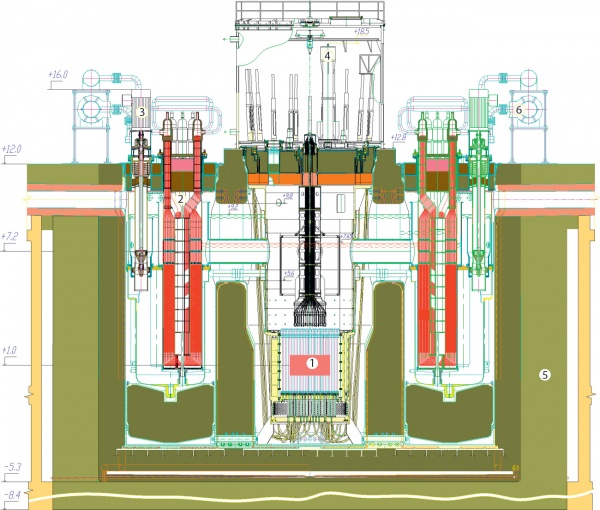

Использование в качестве теплоносителя химически инертного высококипящего расплавленного свинца позволяет отказаться от трехконтурной схемы отвода тепла и перейти на двухконтурную схему. В состав реакторной установки бассейновой конструкции входят активная зона с отражателями и рабочими органами системы управления и защиты (РО СУЗ), выполненный в виде четырех петель контур циркуляции свинцового теплоносителя с парогенераторами, насосами, оборудованием системы перегрузки ТВС, которые вместе с системами безопасности и вспомогательными системами размещены в облицованных сталью центральной и четырех периферийных полостях бетонного корпуса с тепловой защитой (рис. 1). Ограничение температуры бетона поддерживается естественной циркуляцией воздуха..

Рис. 1. Реактор БРЕСТ-ОД-300: 1 – активная зона; 2 – парогенератор; 3 – насос; 4 – перегрузочная машина; 5 – шахта реактора; 6 – система расхолаживания

Рис. 1. Реактор БРЕСТ-ОД-300: 1 – активная зона; 2 – парогенератор; 3 – насос; 4 – перегрузочная машина; 5 – шахта реактора; 6 – система расхолаживания

Циркуляция свинца через активную зону и парогенераторы осуществляется не напором насосов, а создаваемой ими разницей уровней «холодного» и «горячего» теплоносителей. Такая схема исключает попадание в активную зону вместе с теплоносителем паровых (при течи труб парогенератора) и газовых пузырей, что при определенных условиях могло бы привести к неконтролируемому росту мощности. При этом снижается неравномерность расхода свинца через парогенераторы при остановке одного или нескольких насосов, а при быстрой остановке всех насосов обеспечивается инерция расхода свинца через активную зону в течение ~20 c.

Для снижения последствий аварийной ситуации с разрывом труб парогенераторов применена интегрально-петлевая компоновка первого контура, при которой активная зона с прилегающими элементами конструкции (в центральной полости) и парогенераторы с главными циркуляционными насосами (в периферийных полостях) пространственно разнесены и гидравлически связаны трубопроводами, образуя четыре петли отвода тепла от активной зоны. Такая компоновка вместе с выбранной схемой циркуляции свинца и сбросом пара из корпуса реактора через гидрозатворы в систему локализации и далее через фильтры в атмосферу исключает попадание в активную зону опасного количества пара и опрессовку корпуса реактора.

Небольшое давление в бетонном корпусе реактора и относительно высокая температура плавления свинца (600 К), способствующая самозалечиванию возникающих в бетоне трещин, исключают большие утечки свинца, потерю охлаждения и расплавление топлива.

Активная зона набрана из ТВС со стержневыми твэлами (шаг твэлов во всех сборках одинаков). Радиальное выравнивание мощностей ТВС и подогревов теплоносителя обеспечивается профилированием топливной загрузки и расхода свинца путем использования в центральных сборках твэлов меньшего диаметра, а в периферийных – большего. Использование во всех ТВС топлива одного и того же состава при условии коэффициента воспроизводства КВА≈1 обеспечивает стабильность выровненных распределений.

В качестве стартовой загрузки используется топливо, представляющее собой смесь нитридов обедненного урана и плутония вместе с минорными актинидами (МА) энергетического состава (U-Pu-MA)N, получаемого при 20-летней выдержке и последующей переработке ОЯТ ВВЭР. Оболочки твэлов выполнены из радиационно и коррозионно-стойкой стали ферритно-мартенситного класса.

Перегрузка ТВС и блоков отражателя проводится с помощью поворотных пробок, внутриреакторной перегрузочной машины и комплекса механизмов внереакторной перегрузки.

Приводы РО СУЗ реактора расположены на верхней поворотной пробке, а сами РО находятся под активной зоной. При перегрузках топлива РО расцепляются с приводами и под действием силы Архимеда вводятся в активную зону, переводя реактор в глубоко подкритическое состояние. При недопустимом росте температуры теплоносителя на выходе из активной зоны из-за снижения расхода теплоносителя или увеличения мощности реактора часть РО СУЗ, приводимые в действие пассивном температурным инициатором срабатывания, вводятся в зону и заглушают реактор.

Активная зона окружена рядами блоков бокового свинцового отражателя, выполненных в виде плотных стальных кожухов, заполненных проточным свинцовым теплоносителем. Часть прилегающего к зоне блоков отражателя выполнены в виде вертикальных каналов, заглушенных сверху (газовый колокол) и открытых для заполнения свинцом снизу, при этом его уровень в канале соответствует напору свинцового теплоносителя на входе в активную зону. С помощью этих каналов с изменяемыми по высоте уровнями столбов свинца, влияющими на утечку нейтронов, пассивным образом осуществляется связь реактивности и мощности реактора с расходом теплоносителя через активную зону, что является важным фактором регулирования мощности через расход теплоносителя и не менее важным фактором безопасности.

Дополнительными техническими мерами, обеспечивающими безопасность реактора в аварийных ситуациях, являются:

- большая теплоемкость свинцового контура, аккумулирующего выделяемое тепло в аварийных и переходных процессах без заметного роста температуры;

- пассивный отвод остаточного тепла непосредственно от свинцового контура за счет естественной циркуляции воздуха через встроенные в контур воздушные теплообменники;

- твэлы высокой теплопроводности, обеспечивающие низкую рабочую температуру топлива, небольшой выход из него газовых продуктов деления и их низкое давление на оболочку, что способствует сохранению целостности твэлов.

Сочетание природных свойств свинцового теплоносителя, мононитридного топлива, физических характеристик быстрого реактора, конструкторских решений активной зоны и контуров охлаждения выводит БРЕСТ на качественно новый уровень безопасности и обеспечивает его устойчивость без срабатывания активных средств аварийной защиты в крайне тяжелых аварийных ситуациях, непреодолимых ни одним из существующих реакторов. Даже в случае разгерметизации свинцового контура и его непосредственного контакта с атмосферой, выбросы токсичности и радиоактивности не потребуют эвакуации населения и отчуждения территории.

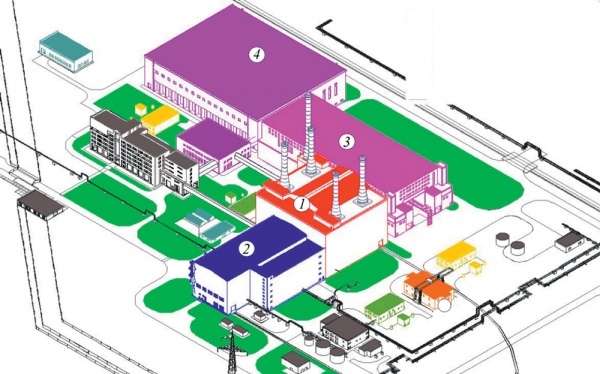

Рис. 4. Ядерный энергетический комплекс с реактором БРЕСТ-ОД-300: 1 – реактор; 2 – турбоустановка; 3 – комплекс хранения и переработки радиоактивных отходов; 4 – комплекс пристанционного ядерного топливного цикла

Рис. 4. Ядерный энергетический комплекс с реактором БРЕСТ-ОД-300: 1 – реактор; 2 – турбоустановка; 3 – комплекс хранения и переработки радиоактивных отходов; 4 – комплекс пристанционного ядерного топливного цикла

В настоящее время выполнены концептуальные проекты реакторов мощностью 300 (рис.1) и 1200 МВт (эл) (рис.2), проведены их конструкторские и расчетные исследования. Проведены эксперименты на U-Pu-Pb критсборках по обоснованию физических характеристик с корректировкой ядерных данных, длительные коррозионные испытания сталей на циркуляционных Pb-петлях, эксперименты по взаимодействию Pb с воздухом и водой высоких параметров, нитридного топлива с Pb и стальной оболочкой и др.

|

Таблица 6.5. АЭС России[1]

Станция | Блок | Тип реактора | Статус | Расположение | Номинальная электрическая мощность, МВт | Дата ввода в эксплуатацию |

Обнинская АЭС | №1 | АМ | Выведен из эксплуатации | г. Обнинск, Калужская обл. | 5 | 26.06.1954 |

Балаковская АЭС | №1 | ВВЭР-1000 | В эксплуатации | г. Балаково, Саратовская обл. | 1000 | 28.12.1985 |

№2 | ВВЭР-1000 | В эксплуатации | 1000 | 08.10.1987 | ||

№3 | ВВЭР-1000 | В эксплуатации | 1000 | 25.12.1988 | ||

№4 | ВВЭР-1000 | В эксплуатации | 1000 | 04.11.1993 | ||

Балтийская АЭС | №1 | ВВЭР-1200 | Сооружается | г. Неман, Калининградская обл. | 1200 | |

№2 | ВВЭР-1200 | Сооружается | 1200 | |||

Белоярская АЭС | №1 | АМБ-100 | Выведен из эксплуатации | г. Заречный, Свердловская обл. | 100 | 26.04.1964 |

№2 | АМБ-200 | Выведен из эксплуатации | 200 | 29.12.1967 | ||

№3 | БН-600 | В эксплуатации | 600 | 08.04.1980 | ||

№4 | БН-800 | Сооружается | 800 | |||

Билибинская АЭС | №1 | ЭГП-6 | В эксплуатации | г. Билибино, Чукотский АО | 12 | 12.01.1974 |

№2 | ЭГП-6 | В эксплуатации | 12 | 30.12.1974 | ||

№3 | ЭГП-6 | В эксплуатации | 12 | 22.12.1975 | ||

№4 | ЭГП-6 | В эксплуатации | 12 | 27.12.1976 | ||

Калининская АЭС | №1 | ВВЭР-1000 | В эксплуатации | г. Удомля, Тверская обл. | 1000 | 09.05.1984 |

№2 | ВВЭР-1000 | В эксплуатации | 1000 | 03.12.1986 | ||

№3 | ВВЭР-1000 | В эксплуатации | 1000 | 16.12.2004 | ||

№4 | ВВЭР-1000 | В эксплуатации | 1000 | |||

Кольская АЭС | №1 | ВВЭР-440 | В эксплуатации | г. Полярные Зори, Мурманская обл. | 440 | 29.06.1973 |

№2 | ВВЭР-440 | В эксплуатации | 440 | 08.12.1974 | ||

№3 | ВВЭР-440 | В эксплуатации | 440 | 24.03.1981 | ||

№4 | ВВЭР-440 | В эксплуатации | 440 | 11.10.1984 | ||

Курская АЭС | №1 | РБМК-1000 | В эксплуатации | г. Курчатов, Курская обл. | 1000 | 19.12.1976 |

№2 | РБМК-1000 | В эксплуатации | 1000 | 28.01.1979 | ||

№3 | РБМК-1000 | В эксплуатации | 1000 | 17.10.1983 | ||

№4 | РБМК-1000 | В эксплуатации | 1000 | 02.12.1985 | ||

№5 | РБМК-1000 | Законсервирован | 1000 | |||

Ленинградская АЭС | №1 | РБМК-1000 | В эксплуатации | г. Сосновый Бор, Ленинградская обл. | 1000 | 21.12.1973 |

№2 | РБМК-1000 | В эксплуатации | 1000 | 11.07.1975 | ||

№3 | РБМК-1000 | В эксплуатации | 1000 | 07.12.1979 | ||

№4 | РБМК-1000 | В эксплуатации | 1000 | 09.02.1981 | ||

Ленинградская АЭС-2 | №1 | ВВЭР-1200 | Сооружается | г. Сосновый Бор, Ленинградская обл. | 1200 | |

№2 | ВВЭР-1200 | Сооружается | 1200 | |||

Нововоронежская АЭС | №1 | ВВЭР-210 | Выведен из эксплуатации | г. Нововоронеж, Воронежская обл. | 210 | 30.09.1964 |

№2 | ВВЭР-365 | Выведен из эксплуатации | 365 | 27.12.1969 | ||

№3 | ВВЭР-440 | В эксплуатации | 440 | 27.12.1971 | ||

№4 | ВВЭР-440 | В эксплуатации | 440 | 28.12.1972 | ||

№5 | ВВЭР-1000 | В эксплуатации | 1000 | 31.05.1980 | ||

Нововоронежская АЭС-2 | №1 | ВВЭР-1200 | Сооружается | г. Нововоронеж, Воронежская обл. | 1200 | |

№2 | ВВЭР-1200 | Сооружается | 1200 | |||

Ростовская АЭС | №1 | ВВЭР-1000 | В эксплуатации | г. Волгодонск, Ростовская обл. | 1000 | 30.03.2001 |

№2 | ВВЭР-1000 | В эксплуатации | 1000 | 18.03.2010 | ||

№3 | ВВЭР-1000 | Сооружается | 1000 | |||

№4 | ВВЭР-1000 | Сооружается | 1000 | |||

Смоленская АЭС | №1 | РБМК-1000 | В эксплуатации | г. Десногорск, Смоленская обл. | 1000 | 09.12.1982 |

№2 | РБМК-1000 | В эксплуатации | 1000 | 31.05.1985 | ||

№3 | РБМК-1000 | В эксплуатации | 1000 | 17.01.1990 | ||

Академик Ломоносов | №1 | КЛТ-40 | Сооружается | г. Вилючинск, Камчатский край | 35 | |

№2 | КЛТ-40 | Сооружается | 35 |

[1] Данные взяты с сайта Госкорпорации Росатом http://www. *****

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 |