САНКТ-ПЕТЕРБУРГСКАЯ ГОСУДАРСТВЕННАЯ ХИМИКО-ФАРМАЦЕВТИЧЕСКАЯ АКАДЕМИЯ

Кафедра процессов и аппаратов химической технологии

Отчет по учебной практике

на химических производствах.

Выполнил: студент 152 группы 4 курса ФПТЛ

Проверила:

Санкт-Петербург 2уч. г.

СОДЕРЖАНИЕ.

1. Получение очищенной воды в трехкорпусной выпарной установке………………. | 2 |

2. Выпарной аппарат с естественной циркуляцией раствора Пензенского завода Дезхимоборудования……………………………………………………………………….. | 7 |

3. Конструкции теплообменных аппаратов ………………………………………………. | 10 |

4.Фильтры…………………………………………………………………………………… | 16 |

5. Ректификация этилового спирта………………………………………………………... | 25 |

6. Сушильные установки…………………………………………………………………… | 28 |

7. Получение и сушка фармакопейного фенобарбитала…………………………………. | 38 |

8. Заключение……………………………………………………………………………….. | 45 |

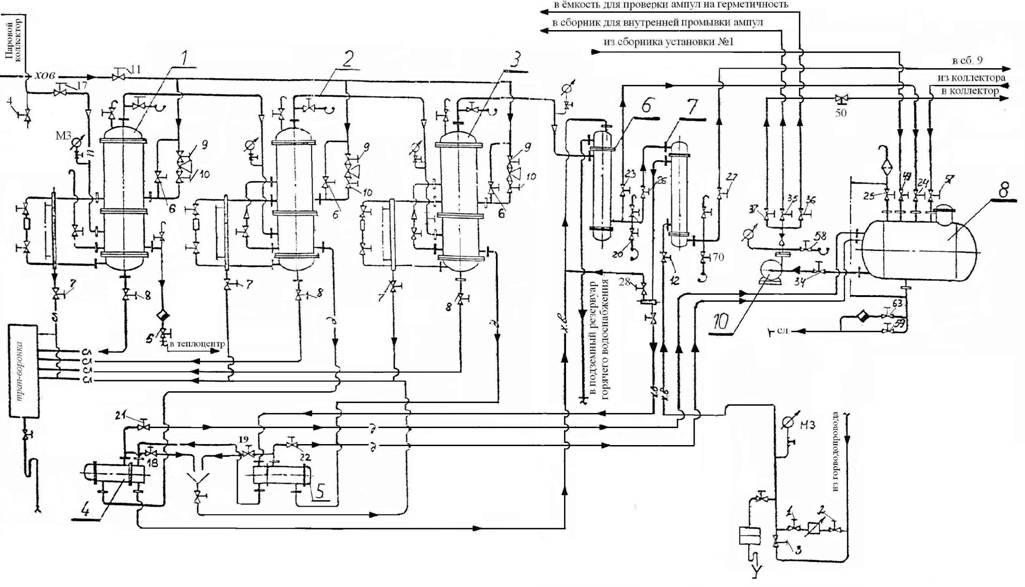

Трехкорпусная выпарная установка

для получения очищенной воды.

Принцип работы установки.

Установка с параллельным питанием корпусов химически очищенной водой.

Первичный пар из котельной поступает в межтрубное пространство греющей камеры 1-й колонны (поз.1). В трубном пространстве происходит кипение питающей воды. Образовавшийся вторичный пар идет на обогрев греющей камеры 2-й выпарной колонны (поз. 2), а конденсат первичного пара из 1-й выпарной колонны сливается в линию конденсата.

Вторичный пар из первой колонны поступает в межтрубное пространство греющей камеры второй колонны (поз. 2). В трубное пространство греющей камеры второй колонны подается питающая вода. Конденсат из греющей камеры 2-й выпарной колонны поступает в горизонтальный двухходовой теплообменник (поз. 4) для охлаждения, а затем в сборник дистиллированной горячей воды (поз. 8).

Вторичный пар из второй колонны обогревает греющую камеру 3-й выпарной колонны (поз. 3). В трубное пространство греющей камеры второй колонны подается питающая вода. Образовавшийся пар поступает в вертикальный двухходовой теплообменник-конденсатор (поз. 6), где конденсируется и поступает в сборник очищенной горячей воды (поз. 8).

После теплообменника-конденсатора 6 дистиллят может поступать и в вертикальный теплообменник (поз.7) для охлаждения до температурыоС, а затем поступает в сборник холодной очищенной воды (поз. 9, на схеме не показан). Конденсат из 3-й выпарной колонны поступает во второй горизонтальный двухходовой теплообменник (поз. 5) для охлаждения, а затем в сборник очищенной воды (поз. 8).

Характеристика изготовляемого продукта, энергоносителей.

1. Очищенная дистиллированная вода - бесцветная прозрачная жидкость без запаха и вкуса, рН от 5,0 до 6,8. Должна отвечать требованиям ФС . Хранить в закрытых сосудах. Очищенная вода применяется для промывки ампул, для мытья лабораторной посуды и фильтрующей ткани, для проверки ампул на герметичность.

2. Пар давлением от 0,3 до 0,4 МПА (от 3 до 4 кгс/см2).

3. Питающая вода (умягченная), химически очищенная, (хов) давлением не менее 0,3МПа (3кгс/см2), температура от 50 до 60оС.

4. Городская водопроводная вода (х. в) давлением не менее 0,3 МПа (3 кгс/см2).

5. Сжатый воздух давлением 3 - 4 кгс/см2.

Ведение процесса производства.

1. Слейте конденсат из выпарной колонны поз. 1, для этого откройте вентиль №5 на линии конденсата.

2. Промойте выпарные колонны поз. 1, 2, 3 питающей водой:

2.1. Откройте вентиль №11 на линии ввода питающей воды на установку.

2.2. Откройте вентили №6 на обводной линии подачи питающей воды в колонны, наполните колонны водой до верхнего уровня по водомерному стеклу. Закройте вентили №6.

2.3. Затем откройте вентили №7 и №8 и слейте воду из колонны в канализацию. Вентили закройте.

Промывка колонн проводится 1 раз в неделю (при необходимости - ежесменно).

3. Включите щит КИПиА, для чего все три тумблера установите в положение «автомат». Загораются красные лампочки, указывающие на отсутствие воды в колоннах.

4. Наполните выпарные колонны водой, для чего откройте вентили №9 и №10 на линии питающей воды до и после исполнительного механизма. По достижении верхнего уровня на щите загораются зеленые лампочки и исполнительный механизм перекрывает подачу воды в колонны.

5. Подайте холодную водопроводную воду на теплообменники поз. 4, 5, 6, 7.

Откройте вентиль №12 на линии водопроводной воды на теплообменник поз. 7 (для дополнительного охлаждения воды в теплообменнике поз. 6 откройте вентиль №28 на линии поступления охлаждающей воды в теплообменник поз. 6 после теплообменника поз. 7).

6. Подайте пар в выпарную колонну поз.1 для чего:

6.1. медленно (во избежание гидравлических ударов) откройте задвижку №17 для подачи пара на установку;

6.2. откройте задвижку №17 полностью и следите за величиной давления пара по манометру М3. Давление пара должно быть не выше 0,4 МПа (4 кгс/см2);

6.3. откройте вентили №№18,19,20 на линиях слива дистиллята в канализацию от теплообменников.

Вторичный пар из первой колонны (поз. 1) конденсируется в межтрубном пространстве второй колонны (поз. 2) и поступает в теплообменник (поз. 4) , где охлаждается и выходит по линии дистиллята в сливную воронку через вентиль №18. Вторичный пар из второй колонны (поз. 2) конденсируется в межтрубном пространстве третьей колонны (поз.3) и поступает в теплообменник (поз.5), где охлаждается и выходит по линии дистиллята в сливную воронку через вентиль №19. Пар из третьей колонны (поз. 3) конденсируется и охлаждается в теплообменнике (поз. 6) и сливается в канализацию через вентиль №20. По истечении 10-15 минут с момента выхода очищенной воды, закройте вентили №№18,19,20 и откройте вентили №№21, 22, 23, 24 на линиях подачи очищенной воды в сборник (поз. 8) , а также вентиль №25 на воздушке.

Давление первичного пара в 1-й колонне должно быть не менее 3кгс/см2.

Давление пара во 2-й колонне не менее 1,7 кгс/см2.

Давление пара в 3-й колонне не менее 0,8 кгс/см2.

7. Следите за уровнем питающей воды в выпарных колоннах по водомерным стеклам.

8. Следите за температурой питающей воды, для чего переключатель на щите КИПиА поставьте в п. 5. Температура питающей воды должна быть от 50 до 60 оС.

9. Для подачи очищенной воды в сборник (поз. 9) закройте вентиль № 23 на линии поступления очищенной воды в сборник (поз. 8) и откройте вентили №№26 и 27 на линиях подачи очищенной воды из теплообменника (поз 6) в теплообменник (поз. 7) и далее в сборник (поз. 9). Очищенная вода из теплообменника (поз. 6) поступит в теплообменник (поз. 7), где охлаждается до температурыоС и поступает в сборник (поз. 9). Предварительно слейте первую порцию дистиллята в канализацию через вентиль № 70.

Перекачивание очищенной воды

1. Перекачивание очищенной воды из сборника (поз. 8) в сборник для внутренней промывки ампул насосом 10 вручную, для чего:

1.1. откройте вентиль № 34 на всасывающей линии;

1.2. откройте вентиль № 35 на линии подачи воды на технический этаж, вентили №№ 36 и 37 на коллектор должны быть закрыты;

1.3. включите насос нажатием кнопки “пуск”. За уровнем воды в сборнике для внутренней промывки ампул следите по сигнальным лампочкам, расположенным на щите регулирования уровня. После загорания зеленой лампочки отключите насос нажатием кнопки “стоп”;

2. Перекачивание очищенной воды из сборника (поз. 8) насосом 10 вручную в емкости, (расположенные на техническом этаже) для проверки ампул на герметичность, для чего:

2.1. по звонку стерилизаторщика откройте вентиль № 36 на линии подачи воды и вентиль № 34 на всасывающей линии, вентили №№ 35 и 37 на коллектор должны быть закрыты;

2.2. включите насос нажатием кнопки “пуск”;

2.3. перекачивайте нужное количество воды в сборники (до звонка стерилизаторщика);

2.4. выключите насос нажатием кнопки “стоп”;

2.5. закройте вентили №№ 34 и 36.

3. Перекачивание очищенной воды из сборника (поз. 8) в сборник установки №1 (на схеме не показана) насосом (поз. 10), для чего:

3.1. откройте вентили № 34 на всасывающей линии, №№ 37 и 50 на линии подачи воды на коллектор и вентили на линии подачи воды от коллектора в сборник установки № 1; вентили №№ 35 и 36 на линиях подачи воды от насоса (поз. 10), а также все остальные вентили на коллекторе должны быть закрыты;

3.2. включите насос нажатием кнопки “пуск”;

3.3. перекачайте нужное количество воды (по водомерным стеклам) из сборника (поз. 8) в сборник установки № 1;

3.4. выключите насос нажатием кнопки “стоп”;

3.5. закройте вентили №№ 34, 37, 50 и вентили на линии подачи воды от коллектора в сборник установки № 1.

4. Перекачивание очищенной воды из сборника (поз. 8) в сборник (поз. 9) насосом (поз. 10), для чего:

4.1. откройте вентили № 34 на всасывающей линии, №№ 37 и 50 на линии подачи воды на коллектор и вентили на линии подачи воды от коллектора в сборник (поз. 9); остальные вентили на коллекторе должны быть закрыты;

4.2. включите насос нажатием кнопки “пуск”;

4.3. перекачайте нужное количество воды из сборника (поз. 8) в сборник (поз. 9) (по водомерным стеклам);

4.4. выключите насос нажатием кнопки “стоп”;

4.5. закройте вентили №№ 34, 37, 50 и вентили на линии подачи воды от коллектора в сборник (поз. 9).

Контроль производства

В процессе работы следите за показанием КИПиА:

1. давление пара от 0,3 до 0,4 МПа (от 3 до 4 кгс/см2); следите по манометру на трубопроводе;

2. давление питающей воды не менее 0,3 МПа (3 кгс/см2); следите по манометру на трубопроводе;

3. давление городской водопроводной воды не менее 0,3 МПа (3 кгс/ см2);

4. температура очищенной воды в сборнике (поз. 8) от 60 до 80 оС, в сборнике (поз. 9) от 20 до 25 оС;

5. температура питающей воды от 50 до 60 оС.

За уровнем питающей воды в колоннах следите по водомерным стеклам.

Окончание работы

1. Закройте задвижку на паровом коллекторе № 17.

2. Закройте вентили № 9, №10 на линии питающей воды.

3. Тумблер на щите включения установки поставьте в положение “выкл”.

4. Откройте вентили № 7 и №8 на линиях слива воды из колонн в канализацию.

5. Закройте вентили № 12, №28 на линиях подачи холодной воды на теплообменники.

6. Закройте вентили №№ 21, 22, 23, 24, 26, 27 на линиях поступления очищенной воды в сборники (поз. 8, 9).

7. Закройте вентиль № 34 на всасывающей линии и № 35, №36, № 37 на линии подающей очищенной воды от насоса (поз. 10).

8. Выключите приточную и вытяжную вентиляции.

|

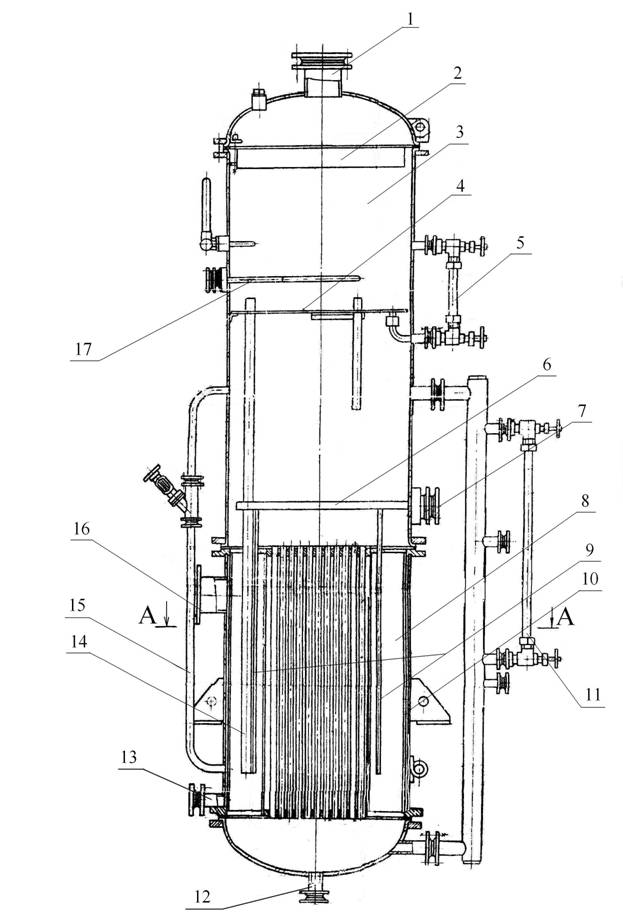

ВЫПАРНОЙ АППАРАТ С ЕСТЕСТВЕННОЙ ЦИРКУЛЯЦИЕЙ

РАСТВОРА ПЕНЗЕНСКОГО ЗАВОДА ДЕЗХИМОБОРУДОВАНИЯ

Аппарат используется в трехкорпусной выпарной установке для получения очищенной воды (см. рис). Диаметр аппарата 812 мм, общая высота 3550 мм, масса 1440 кг, производительность установки кг/ч очищенной воды. Аппарат состоит из греющей камеры с кипятильными трубами 10, шести циркуляционных труб (диаметром 159 мм) 8, тарелки 4, сепарационного пространства 3, брызгоуловителя 2.

Питательная вода через штуцер 7 поступает в распределитель 6 и далее по трубкам 9, опускается в нижнюю часть каждой циркуляционной трубы. Греющий пар через штуцер 16 подается в межтрубное пространство греющей камеры. Выход конденсата греющего пара осуществляется через штуцер 13. Очищенная вода отводится из аппарата в виде вторичного пара через штуцер 1. На некотором расстоянии от греющей камеры расположен перфорированный лист 4, на который по трубе 17 подается очищенная или апирогенная вода для дополнительной очистки вторичного пара. Уровень воды на перфорированном листе, работающем аналогично ситчатой тарелке массообменного аппарата, поддерживается с помощью переливной трубы 14, отводящей излишек воды в нижнюю часть одной из циркуляционных труб. Для улавливания капель промывной воды, захваченной вторичным паром, над тарелкой 4 установлен жалюзийный сепаратор 2. Для наблюдения за уровнем воды в греющей камере и уровнем промывной воды на тарелке установлены указатели уровня 5 и 11. Для удобства рассмотрения чертежа указатели уровня на виде спереди повернуты на 90о. Для соединения межтрубного пространства с трубным (или с атмосферой через штуцер) имеется трубопровод 15 (повернут на виде спереди на 45о). Для периодического слива промывной воды используется штуцер 12.

Рис. Эскиз выпарного аппарата (начало)

Рис. Эскиз выпарного аппарата (продолжение)

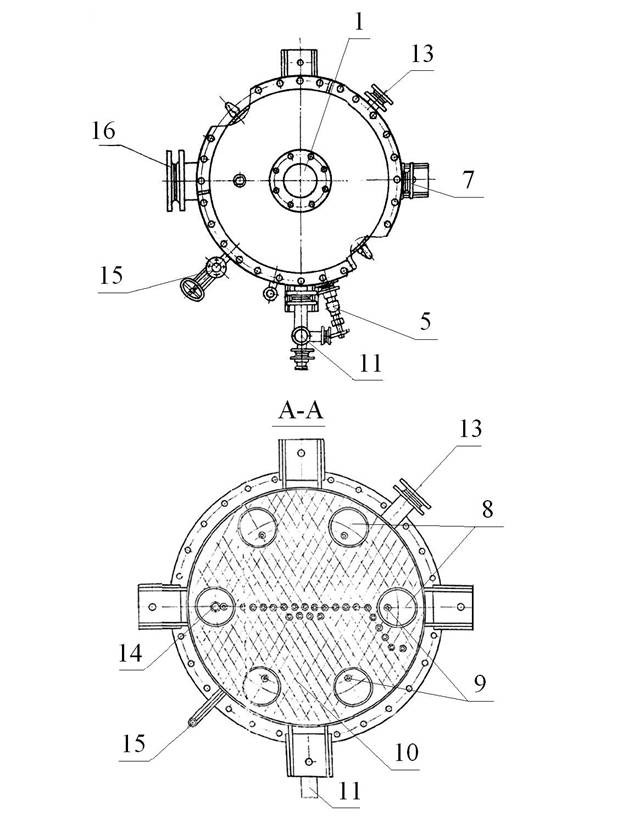

КОНСТРУКЦИЯ ТЕПЛООБМЕННЫХ АППАРАТОВ.

В зависимости от назначения кожухотрубчатые теплообменные аппараты разделяются на теплообменники (Т), холодильники (X), конденсаторы (К) и испарители (И).

Конструкция теплообменного аппарата - горизонтального двухходового холодильника с линзовым компенсатором - представлена на рис. 1. Он состоит из цилиндрического сварного кожуха 6, трубного пучка, образованного трубами 7, закрепленных в трубных решетках 5 и 11, распределительной камеры 2 и двух крышек 1 и 12. Трубные решетки приварены к корпусу. Крышки, распределительная камера и кожух соединяются фланцами. Холодильник устанавливают на двух седловых опорах 8 и 9, приваренных к кожуху (для горизонтального аппарата).

Распределительная камера 2 имеет два штуцера 3 и 20 для ввода и вывода теплоносителя, подводимого в трубное пространство и перегородку 4 для создания двух ходов по трубам. Узел соединения перегородки с трубной решеткой уплотняют прокладкой, уложенной в паз на решетке.

Кожух 6 изготавливают в виде одной или нескольких цилиндрических обечаек, сваренных между собой встык или из трубы соответствующего диаметра. Кожух также имеет два штуцера 10 и 18 для ввода и вывода теплоносителя, направляемого в межтрубное пространство аппарата.

Трубный пучок собирают из цельнотянутых бесшовных труб 7 диаметром 20x2 или 25x2 мм. Крепление труб в трубных решетках должно обеспечивать прочность и герметичность теплообменного аппарата. Способ крепления труб к трубным решеткам должен соответствовать требованиям ОСТ 85. Наиболее распространено крепление труб развальцовкой, применяемое при условном давлении менее 0,6 МПа. При большем давлении (до 4,0 МПа) в отверстиях трубной решетки выполняют одну или две* канавки. Трубы должны выступать из отверстий на расстояние, равное толщине трубы. При больших давлениях, а также при работе с взрывоопасными или высокотоксичными средами трубы приваривают к трубной решетке.

Трубная решетка, изготавливаемая из цельного стального листа или поковки, может иметь несколько исполнений. Бесфланцевая трубная решетка приваривается к фланцу кожуха, фланцевая решетка выполняется из одного листа совместно с фланцем. При использовании бесфланцевой трубной решетки (или фланцевой с концевой обечайкой) в месте приваривания фланца (или концевой обечайки) допускается применение подкладного кольца 13(19).

В межтрубном пространстве установлены поперечные сегментные перегородки 14 с диаметрально чередующимися вырезами. Перегородки 14 увеличивают скорость теплоносителя и обеспечивают поперечное обтекание теплообменных труб, повышая эффективность теплообмена в межтрубном пространстве. Кроме того, они являются также промежуточными опорами, предотвращая провисание теплообменных труб.

Для удобства сборки трубного пучка и придания ему жесткости используют стяжки 15 - длинные шпильки. В промежутках между перегородками на стяжки надеты распорные трубы, фиксирующие положение перегородок. Одним концом стяжки ввинчиваются в трубные решетки, на другой конец навинчиваются гайки.

В межтрубном пространстве теплообменного аппарата напротив вводного штуцера устанавливается отбойник (отражатель, обтекатель) 17, изготовленный из листа диаметром несколько больше диаметра штуцера (Dш) и приваренный к кожуху на расстоянии 0,2Dш. Отбойник предотвращает повреждение прилегающих труб от механического воздействия на них поступающего потока жидкости или газа.

Линзовый компенсатор 16 устанавливается для устранения механических напряжений, вызванных неодинаковым нагревом и удлинением теплообменных труб и кожуха, в тех случаях, когда разность температур кожуха и труб больше допустимого значения. Линзовый компенсатор выполняется в виде линзы, полулинзы или многолинзового элемента, изготовленного из обечаек и приваренного к кожуху. При установке линзового компенсатора на горизонтальном аппарате в нижней части каждой линзы приваривают дренажную трубку (14х3х50 мм) с колпачковой гайкой M14 для слива жидкости после гидроиспытания или промывки.

Первый теплоноситель направляется в трубное пространство: через штуцер 3 теплоноситель поступает в распределительную камеру, откуда по трубам совершает

один ход слева направо в камеру 12 и затем возвращается обратно (второй ход) в верхнюю часть распределительной камеры 2, откуда выводится через штуцер 20.

Второй теплоноситель через штуцер 18 поступает в межтрубное пространство и, зигзагообразно обтекая теплообменные трубы снаружи, выводится через штуцер 10. Тепло через поверхность теплообменных труб передается от горячего теплоносителя к холодному.

|

Конструкция горизонтального двухходового холодильника с линзовым компенсатором

II. ПЛАСТИНЧАТЫЕ ТЕПЛООБМЕННИКИ.

Пластинчатые теплообменники разборные и полуразборные аппараты общего применения; они предназначены для работы при давлении 1,6 Мн/м2 и температуре рабочей среды от -30°с до 120-180°С. Сварные пластинчатые теплообменники могут работать при давлении до 4 Мн/м2 и температуре рабочей среды от -150°С до 400°С.

В пластинчатых теплообменниках можно осуществлять теплообмен между рабочими средами ж-ж, п-ж, п+г-ж, г-ж, г-г. Разборные теплообменники могут работать с рабочими средами, в которых размер твердых частиц не превышает 4 мм.

Пластинчатые теплообменники наиболее эффективны при работе со средами малой вязкости, а также с высоковязкими растворами вязкостью до 60* 10" м2/с.

|

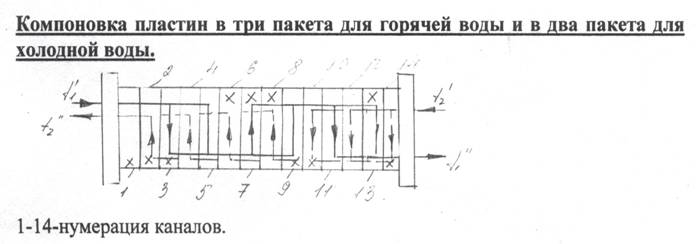

На рисунке приведена схема компоновки пластин в два симметричных пакета для каждой рабочей среды.

Рабочая среда через входной штуцер поступает в продольный коллектор, образуемый угловыми отверстиями и прокладками сжатых в пакет пластин, и движется по нему до пластин с непросеченным угловым отверстием. Из коллектора рабочая среда проходит в межпластинные каналы через участки, на которых отсутствуют уплотнительные прокладки.

Эти участки в каждом коллекторе расположены через одну пластину, благодаря чему образуется система горячих и холодных каналов. Пройдя межпластинные каналы, рабочая среда (жидкость) скапливается в противоположном коллекторе. Пакет всегда ограничен пластиной, имеющей неполное количество угловых отверстий (пластины 4,5 и 6). Такие пластины называют граничными. Из первого пакета жидкость направляется по противоположному коллектору вдоль теплообменника до очередной граничной пластины, после чего распределяется по каналам второго пакета в направлении, противоположном ее движению в первом пакете. Рабочие среды движутся в аппарате, как правило, противотоком.

Несимметричные схемы компоновок пластин применяют в тех случаях, когда расход одной среды значительно отличается от расхода другой среды, и обеспечивают сохранение одинаковых гидравлических сопротивлений по стороне хода каждой среды, также обеспечивают оптимальные коэффициенты теплоотдачи. В этих схемах количество каналов в пакетах первой и второй рабочих сред неодинаково.

Многосекционный аппарат можно получить при соответствующей компоновке пластин и использовании различных просечек угловых отверстий. В нем теплообмен между одной рабочей средой и двумя другими происходит по зонам. Для первой и третьей рабочих сред имеется четыре канала (по два для каждой среды); для второй рабочей среды – четыре канала.

Такие схемы применяют для конденсации паров из смеси при наличии в паре несконденсировавшихся газов. Парогазовая смесь в каналах 8 и 6 охлаждается и из нее выделяется конденсирующаяся фаза в виде жидкости. Несконденсировавшиеся газы из нижнего коллектора попадают в каналы 4 и 2,охлаждаются в них и отводятся через верхний штуцер на подвижной плите. Охлаждающая вода движется по каналам 1,3,5,7,9, скомпонованным в виде одного пакета. Четыре штуцера расположены на неподвижной плите. Такие конденсаторы парогазовых смесей работают с более высоким коэффициентом теплопередачи, чем стандартные кожухотрубчатые теплообменники.

По расположению проходных отверстий для каждой рабочей среды различают пластины с диагональным расположением отверстий и с односторонним.

Параллельное однопакетное соединение пластин с диагональным расположением проходных отверстий.

Для каждой рабочей среды имеется четыре канала. Каждая система соединена с двумя угловыми отверстиями. После сборки пластин образуется две системы каналов, изолированных друг от друга. Каналы обеих систем в пакете чередуются. Для этого пакет необходимо набирать из правых и левых пластин, отличающихся одна от другой расположением уплотнительных прокладок.

В левой пластине поток первой рабочей среды входит в межпластинное пространство через верхнее и нижнее угловое отверстие, а выходит – через другое. Равномерное гидравлическое сопротивление гофрированной части межпластинного пространства (канала) способствует выравниванию скорости потока.

III ФИЛЬТРЫ.

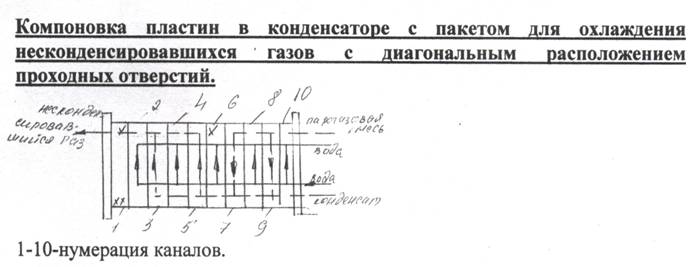

1.- барабанный вакуум-фильтр;

2.- сборник фильтрата;

3.- сборник промывной воды;

4.- насос;

5.- барометрический конденсатор;

6.- брызгоуловитель;

7.- вакуум-насос;

8.- брызгоуловитель;

9.- сборник конденсата.

Описание:

По трубопроводам, присоединенным к распределительной головке фильтра (1) из центральной части удаляется фильтрат, а из периферической – промывная вода, которые поступают в сборники (2) и (3), откуда из нижней части откачиваются насосом (4). Воздух вместе с оставшимися парами воды отсасывается через верхнюю часть вакуум-насосом (7). Далее эта смесь паров воды и воздуха поступает в барометрический конденсатор (5) на нижнюю ступень. Орошение проводится холодной водой на верхнюю ступень. Далее через брызголовушку (6). Водокольцевой вакуум-насос выбирается, исходя из технологических характеристик (работа на всасывание и нагнетание).

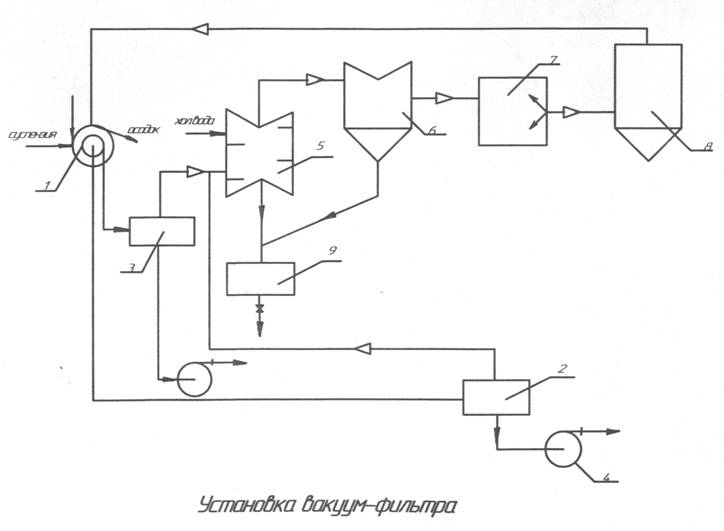

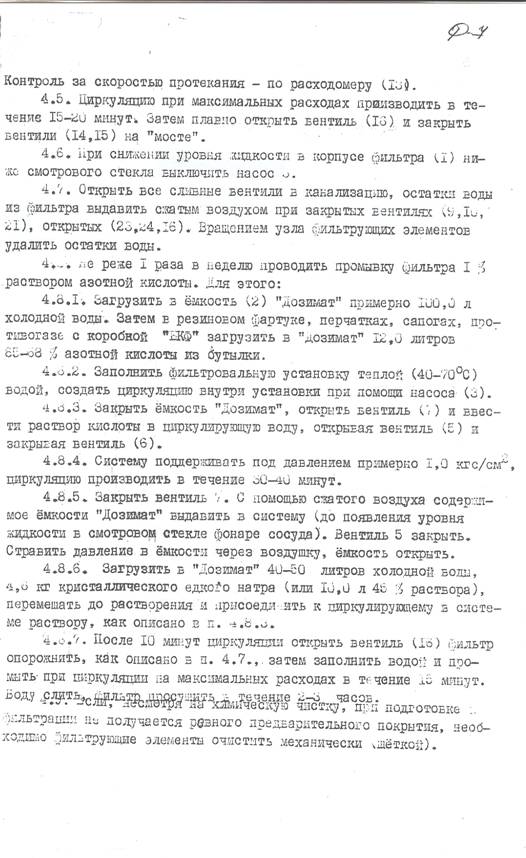

Автоматический осветляющий фильтр.

Схема установки. Автоматический осветляющий фильтр

1.- корпус фильтра;

2.- резервуар "Дозимат";

3.- насос;

4.- вентиль;

5.-вентиль;

6.- вентиль;

7.- кран;

8.- расходомер;

9.- вентиль;

10.-вентиль;

11.- манометр;

12.- манометр;

13.- смотровое стекло;

14.- вентиль;

15.- вентиль;

16.-вентиль;

17.-вентиль на входе фильтруемой жидкости;

18.- вентиль на выходе фильтруемой жидкости;

19.- вентиль на входе воды;

20.- вентиль;

21.- вентиль;

22.- форсунка;

23.- вентиль;

24.- вентиль;

25.-вентиль;

26.- задвижка;

27.- вентиль;

28.- вентиль;

29.- смотровое стекло;

30.-воздушка;

31.- манометр;

32.- вентиль;

33.- смотровое стекло;

34.- воздушка;

35.- воздушка;

36.-воздушка;

37.-вентиль

38.- электродвигатель;

39.- система промывки;

40.- сита (20 шт.);

41.- центральный вал;

42.- вентиль;

43.- вентиль

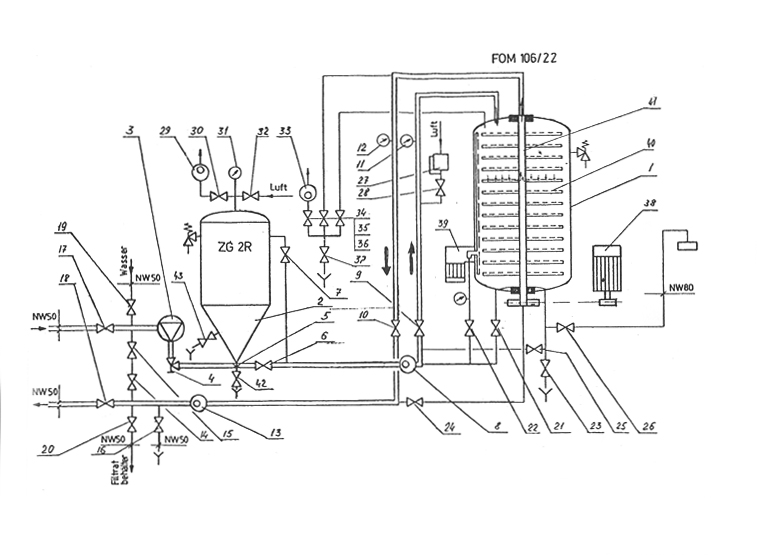

IV РЕКТИФИКАЦИЯ ЭТИЛОВОГО СПИРТА.

Для производства БАВ чаще всего в качестве растворителя применяют этиловый спирт 94%. Ректификацию всех отгонных слабоградусных спиртов производят на РК периодического действия.

Наименование и краткая характеристика:

РК-тарельчатая периодического действия. Число тарелок – 36 шт. Число колпачков – 29 шт. Тип тарелок – ТСК-1. Диаметр тарелок – 800 мм. Рабочее давление 25 кПа. Производительность 250 л/ч; габариты h=8175 мм, D=945 мм. Дефлегматор – вертикальный одноходовой. Охлаждение водой. Поверхность охлаждения – 15 м2. Габариты: (1) h=2350 мм, d=550 мм; (2) h=2560мм, d=500 мм. Куб РК- обогрев паром через змеевиковые ТО, находящиеся внутри куба. Цена деления мерного стекла-100 литров, загрузка выгрузка самотёком.Габариты: (1) для 3.1.- вместительность 20000 литров;

(2) для 3.2.- вместительность 12500 литров ;

(3) высота-3800 мм; диаметр - 2800 мм;

(4) высота-2500 мм; диаметр - 2600 мм;

4. Холодильники:

(1) позиция - вертикальный, одноходовой, охлаждаемый водой. Поверхность охлаждения - 15 м2. Габариты: длина-3000 мм, диаметр 500 мм;

(2) позиция - вертикальный двухходовой, охлаждаемый водой. Поверхность охлаждения - 10 м2. Габариты: длина-1800 мм, диаметр 450 мм;

5. Сборники:

(1) Слабоградусного спирта

(а) вместимость – 400 л. Загрузка и выгрузка центробежным насосом. Цена деления мерного стекла – 100л. Габариты: длина – 2850 мм, диаметр – 1800 мм.

(б) вместимость – 400 л. Загрузка и выгрузка самотёком. Габариты: длина – 1600 мм; диаметр – 600 мм.

(в) вместимость –500 л.; загрузка самотеком, выгрузка центробежным насосом. Цена деления – 10л. Габариты: длина – 2300 мм, диаметр – 700 мм.

(г) вместимость –5000 л.; загрузка центробежным насосом, выгрузка самотеком. Цена деления – 100л. Габариты: длина – 2800 мм, диаметр –1500 мм.

(д) вместимость –500 л.; загрузка и выгрузка самотеком. Цена деления – 50л. Габариты: длина –1175 мм, диаметр – 740 мм.

(2) Крепкого спирта:

(а) вместимость –5000 л.; загрузка и выгрузка самотеком. Цена деления – 100л. Габариты: длина – 2800 мм, диаметр – 1500 мм.

(б) вместимость –1800 л.; загрузка и выгрузка самотеком. Цена деления – 100л. Габариты: высота –3000 мм, диаметр –250 мм.

6. Мерник крепкого спирта:

Позиция 6 - вместимость –750 л.; загрузка и выгрузка самотеком. Цена деления –5 л. Габариты: длина –3000 мм, диаметр –800 мм.

7. Сортировочный фонарь:

Позиция 7 - вместимость –10 л.; загрузка и выгрузка самотеком. Габариты: длина –1500 мм, диаметр – 250 мм.

8. Напорный водяной бак:

Позиция 8 - вместимость –6000 л. Открытый бак для воды. Загрузка под напором городской воды, выгрузка самотеком. Габариты: длина –2100 мм, высота – 2000 мм, ширина – 1400 мм.

9. Центробежный насос:

Позиция 9 – производительность – 20 м3/ч;

Габариты: высота – 536 мм, длина – 1108 мм.

Подготовка оборудования к работе:

Убедиться в исправности ТП, арматуры, контрольно-измерительных приборов, целостности мерных стекол, в поступлении воды на дефлегматор, в холодильники; проверить работу приточновытяжной вентиляции.

Ведение технологического процесса:

Слабоградусный спирт загрузить в сборники (11, 12, 8), затем загружают из сборников спирт в куб 4 в количестве не более 1600 л и в куб 5 не более 10000 л. Нагреть змеевиками ТО (р=350 кПа) реакционную массу в кубе до температуры 78-80 С в течение 1-1.5 ч. Отогнать 90-110 л головного погона спирта с объёмной долей 50% в сборники 9 и 10 для промывки ТП и системы. После 0.5-1.5 ч работы колонны «на себя» и достижения объёмной доли спирта 94% основную фракцию отгоняют в сборники 13 и 14 и мерник 15. После снижения объёмной доли спирта в отгоне (ниже 94%) колонна работает «на себя» в течение 0.5-1 ч. После чего, в зависимости от объёмной доли спирта (ниже 94%) переключается на отгонку хвостового погона в сборник. Отогнать хвостовой в количестве 400-600л. Прекратить процесс ректификации спирта при объёмной доле спирта 20-40%, объёмная доля спирта в кубовом остатке не более 1.5%. Головной и хвостовой погон спирта из сборников 9 и 10 направляют вновь на ректификацию. Подать острый пар под давлением не более 250 кПа в куб (4 и 5) в конце процесса ректификации. Прекратить подачу пара в куб 4, 5, воды – в холодильники 6 и 7, дефлегматоры 2 и 3. Открывают воздушку на кубах 4 и 5. Сливают кубовый остаток в канализацию.Характеристика изготовляемого продукта:

Схема установки для ректификации этилового спирта

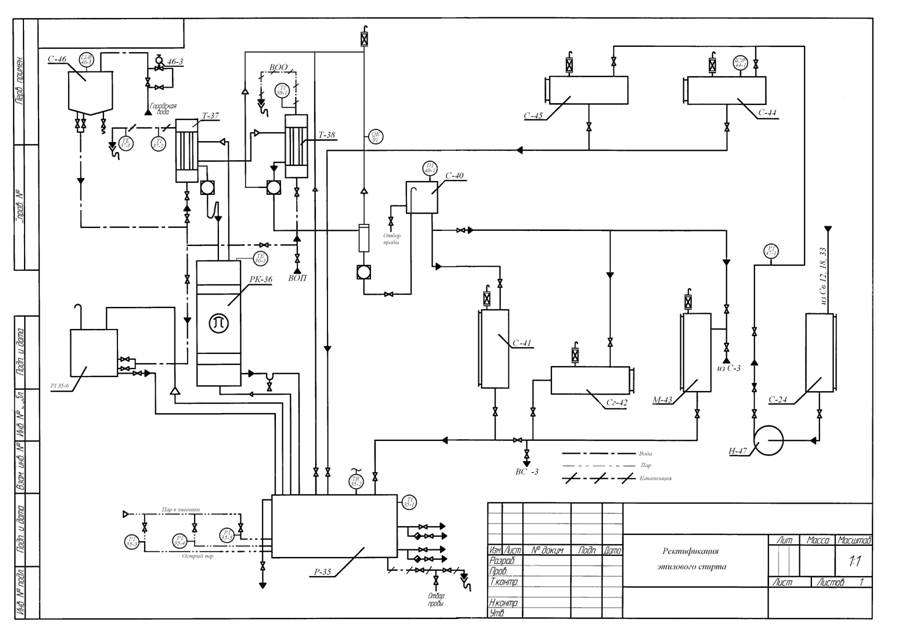

V СУШИЛЬНЫЕ УСТАНОВКИ

Сушилки типа СП.

Сушилки псевдоожиженного слоя порционного типа, разработанные Ленинградским научно-производственным объединением «Прогресс», предназначены для сушки таблеточных гранулятов и других сыпучих продуктов в химико-фармацевтической промышленности. С целью наиболее широкого удовлетворения спроса потребителя они имеют три типоразмера (СП-3ОМ, СП-60 и СП-100) с номинальной разовой загрузкой 30, 60 и 100 кг и в зависимости от размеров производства способны обеспечивать разовую загрузку от 15 до 150 кг. Различные типы сушилок имеют общую принципиальную схему работы и отличаются некоторыми особенностями, вытекающими из их мощности, это позволило упростить их изготовление и обслуживание. Сушилки изготовляются серийно Пензенским заводом дезинфекционно-химического оборудования Министерства медицинской промышленности.

Принципиальная схема сушилок типа СП изображена на рис. 1.

Конструктивно сушилка представляет собой цельносварной металлический корпус, состоящий из двух отсеков. В первом (малом) отсеке размещен паровой калорифер. Вторым отсеком является сушильная камера, на входе во второй отсек размещен воздушный фильтр. В нижней части сушильной камеры установлена тележка с продуктовым резервуаром. Тележка оснащена подъемным устройством с ручным приводом, предназначенным для прижатия верхнего края резервуара книжнему уплотнению горизонтальной перегородки.

На боковой стенке корпуса установлены привод ворошителя с электродвигателем и червячным редуктором и сцепная полуавтоматическая муфта. При закатывании в сушилку тележки, оснащенной ворошителем (тип СП-3ОМ или СП-60), муфта сцепления сжимается с помощью специального механизма. После закатывания резервуара и его подъема муфта сцепления разжимается — происходит сцепление горизонтального вала тележки с приводом ворошителя.

В средней части сушилки размещены рукавной фильтр и встряхивающее устройство, предназначенное для периодического встряхивания рукавного фильтра как в процессе работы, так и по окончании сушки.

В верхней части сушилки находятся рабочее колесо электровентилятора, насаженное непосредственно на вал электродвигателя, и шибер с механизмом управления, предназначенным для регулирования потока воздуха, пропускаемого через сушилку. Высоконапорные вентиляторы имеют оригинальную конструкцию в виде литых или клепаных рабочих колес из алюминиевых сплавов и имеют весьма пологую характеристику. Это позволяет при необходимости изменить активность псевдоожижения путем изменения скорости воздуха. Привод вентилятора оснащен трехфазным асинхронным электродвигателем. Шибер и механизм управления их находятся на одном валу.

Сушилка имеет герметически закрывающуюся дверь и предохранительные клапаны, предназначенные для сброса давления внутри сушилки в случае взрыва. В комплект сушилки входит пульт управления и контроля.

Для поддержания температуры сушки в пределах 288-373K сушилка оборудована электронным автоматическим регулирующим прибором, работающим в комплекте с термометром сопротивления, установленным за калорифером.

С целью контроля температуры теплоносителя на входе в слой и выходе из него сушилка оснащена показывающими приборами —логометрами, работающими в комплекте с термометрами сопротивления, установленными по ходу воздуха за калорифером и на выходе из сушилки.

Рис.1Сушилка псевдоожиженного слоя типа СП.

1 – электровентилятор,

2 – шибер,

3 – корпус сушилки,

4 – встряхивающее устройство,

5 – паровой калорифер,

6 – рукавный фильтр,

7 – каркас рукавного фильтра,

8 – ворошитель,

9 – воздушный фильтр,

10–продуктовый резервуар,

11–подъемное устройство,

12 – тележка продуктового резервуара, 13 – привод ворошителя, 14 – сцепная муфта,

15 – датчик температуры,

16 – датчик температуры при входе в слой,

17 – датчик регулятора температуры.

Изменение температуры воздуха в процессе сушки показано на рис. 2. Вначале температура на входе и выходе из слоя стабилизируется (3—4). По мере высыхания продукта температура на выходе из слоя приближается к температуре на входе в слой. Сближение температур происходит сначала быстро (4—5), затем медленнее (5—6). Начиная с точки 6, разница температур ∆t остается постоянной, что свидетельствует об окончании испарения, а следовательно, и сушки. Величина ∆t обусловливает тепловые потери на участке контроля температур.

Поскольку таблеточные грануляты сушатся до определенной влажности, сушилка снабжена специальным реле времени, которым задается время сушки, указанное в регламенте на производство данного препарата. По окончании сушки вентилятор автоматически выключается, прекращается подача пара в калорифер — сушилка останавливается.

В ходе сушки в таблеточных гранулятах образуется ощутимый заряд статического электричества. В связи с этим предусмотрена блокировка, обеспечивающая невозможность включения сушилки в работу без подключения специального устройства снятия статического электричества.

Продуктовые резервуары имеют перфорированное ложное днище в виде стального нержавеющего листа, перекрытого стальной сеткой, имеющей малую провальность. Форма резервуара комбинированная. Нижняя часть имеет форму усеченного конуса, расширяющегося вверх, а верхняя — форму цилиндра. Высота конической части соответствует усредненной высоте плотного слоя высушиваемых гранулятов.

Рукавные фильтры выполнены из технического капрона. Средний проскок пыли через фильтры при воздушной нагрузке 450¸550 м3/(м2×ч) равен 0,03%, а средняя запыленность уходящего воздуха — 34-4 мг/м3. При испытании на прочность фильтры из этой ткани выдерживают ударные воздушные нагрузки, в 2—3 раза превышающие рабочие. Применение для сушилок типа СП рукавных фильтров из капрона позволило значительно увеличить время эксплуатации рукавных фильтров, уменьшить выброс в атмосферу запыленного воздуха и снизить потери продукта.

В качестве фильтрующего материала для очистки теплоносителя на входе в сушилку применяется пенополиуретан в виде пористых пластин. Материал обладает устойчивостью по отношению к соединениям различных классов и сохраняет свойства до температуры 423К. До установки в сушилку он предварительно подвергается многократной обработке концентрированной щелочью. Для регенерации после забивания их пылью фильтрующие пластины промываются горячей водой с моющими средствами.

С целью теплоизоляции наружные стенки сушилки, соприкасающиеся изнутри с горячим теплоносителем, выполнены двойными с тепловым воздушным зазором. Это позволяет обеспечить температуру рабочих поверхностей не выше 313К.

Сушилка работает следующим образом. Поток воздуха, всасываемый вентилятором в верхнюю часть каркаса, нагревается в калорифере до заданной температуры, очищается в фильтре и попадает непосредственно в сушильную камеру, где проходит через резервуар с продуктом снизу вверх, псевдоожижая продукт. Далее увлажненный воздух проходит через рукавный фильтр, очищается от мелких частиц продукта и выбрасывается в атмосферу.

Гребковые вакуум-сушилки

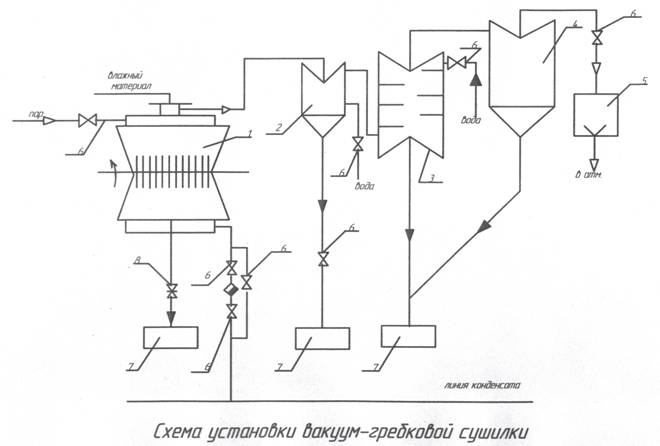

Схема установки дана на рис. 1. Пары влаги из сушилки 1 поступают в мокрую ловушку 2 с барометрической трубой. Отсюда очищенные от пыли пары направляются в барометрический конденсатор 3. Воздух из конденсатора отделяется от брызг в ловушке 4 и отсасывается вакуум-насосом 5.

Сушилка (рис. 2) имеет стальной барабан 1 (толщина стенок 16 мм), снабженный паровой рубашкой (толщина стальных стенок 9 мм). Расстояние между стенками барабана и рубашки 20 мм. Снаружи рубашка покрыта слоем изоляции толщиной 40 мм. Греющий пар поступает в рубашку сверку через штуцеры 5. Конденсат удаляется снизу

через штуцеры 6. Для выпуска воздуха из рубашки при прогреве ее паром служат два отверстия с кранами.

В торцевых стенках барабана устроены лазы с крышками, через которые можно попасть в сушилку во время ремонта, а также подвесить на цепях вал мешалки при разборке аппарата.

1.- гребковая сушилка (роторная вакуумная);

2.- мокрая ловушка;

3.- барометрический конденсатор;

4.- брызгоуловитель;

5.- вакуум-насос;

6.- вентили;

7.- сборники;

8.- задвижка.

Высушиваемый материал загружают в сушилку через верхний люк 4 и плотно закрывают ее крышкой, висящей на кронштейне. Пары влаги удаляются по трубе,

подведенной сбоку к загрузочному штуцеру. Высушенный материал выгружают через нижний люк 9, который закрывают специальным клапаном 7, расположенным заподлицо с внутренней поверхностью барабана.

Торцевые стенки барабана имеют один или два смотровых люка. Вал 2 пропущен сквозь отверстия с сальниками в торцевых стенках барабана. Со стороны привода вал вращается в подшипнике, расположенном на стойке. С противоположной стороны барабана подшипник устанавливается на торцевой стенке. На валу насажены 42-43 чугунные лопасти 8. Частота вращения вала 8 об/мин. Вращение валу передается от электродвигателя через червячную передачу и две цилиндрические шестерни. Между лопастями мешалки свободно положены четыре стальные трубы (скалки), закрытые с концов. Трубы при вращении мешалки свободно перекатываются, способствуя лучшему перемешиванию и измельчению высушиваемого материала.

Рис. 2. Гребковая вакуум - сушилка:

1 – барабан с рубашкой;

2- вал;

3 – лопасти;

4 – загрузочный люк;

5 – штуцеры для подачи пара; 6 – греющего штуцеры для стока конденсата;

8 – выгрузочный люк.

7 – клапан;

Лопасти расположены с некоторым наклоном по отношению к оси вала. В результате при вращении вала в одну сторону высушиваемый материал передвигается в барабане от середины к торцевым стенкам, а при вращении в другую сторону - в обратном направлении, что целесообразно как в процессе сушки, так и при разгрузке высушенного материала.

Продолжительность вращения вала в одну сторону устанавливается автоматически с помощью пускового прибора. Вал вращается в течение 5 мин, затем следует остановкас, после чего вал в течение 5 мин вращается в противоположную сторону, вновь останавливается и т. д.

Перед пуском установки после длительного перерыва в работе необходимо проверить герметичность всех частей установки. Для этого соединяют ее с вакуумной линией и наблюдают по вакуумметру за разрежением, которое должно быть не менее 80 кПа, т. е. 600 мм рт. ст. Плотность отдельных соединений (фланцев, лазов и т. д.) проверяют на слух по отсутствию свиста в них воздуха. После проверки герметичности установки и устранения неплотностей начинают прогрев аппарата. Сначала спускают вакуум, закрыв вентиль на вакуумной линии, и с помощью воздушного крана соединяют аппарат с атмосферой. Далее открывают крышку загрузочного люка и крышки на трубках для выпуска воздуха из паровой рубашки, а также вентиль на обводной линии конденсатоотводчика. Затем постепенно открывают вентиль на паровой линии, ведущей в рубашку барабана, при открытых воздушках на рубашке. Воздушки надо закрыть, когда из них покажется пар. Если при открывании пробного вентиля на обводной линии покажется пар, вентиль закрывают и включают в работу конденсатоотводчик. Прогрев аппарата нужно вести при неподвижной мешалке, так как в холодном состоянии лопасти слишком близко подходят к стенкам барабана и могут их задеть. После прогрева барабана пускают мешалку и начинают загрузку материала, следя за тем, чтобы материал не попадал на резиновую прокладку загрузочного люка. Во время загрузки паровой вентиль должен быть немного открыт. По окончании загрузки люк закрывают и включают вакуум, предварительно пустив охлаждающую воду на конденсатор и открыв задвижку на линии от сушилки к мокрой ловушке. Вакуум достаточен, если стрелка вакуумметра показывает мм рт. ст. (86,6 - 93,3 кПа). При вакууме менее 66,6 кПа, т. е. 500 мм рт. ст., необходимо найти и устранить неплотности.

После включения вакуума давление пара в рубашке доводят до заданного и этот момент считают началом сушки. В начале процесса в барабане слышится глухой звук от удара скалками по мягкой пасте. Постепенно при сушке образуются, комки. По мере их измельчения и дальнейшей сушки материала звук от падения скалок становится более звонким и по характеру этого звука можно судить об окончании процесса сушки.

В период образования комков двигатель работает с максимальной нагрузкой, поэтому во избежание перегорания предохранительных пробок следует на небольшое время выключить мешалку.

Температура выходящей из барометрического конденсатора воды должна быть равна 30-35оС. Воду в мокрую ловушку надо наливать на 2-3 см выше дырчатого днища, по мере насыщения пылью спускать в отстойник и заменять свежей.

Во время сушки может произойти поломка лопастей. Чаще всего это происходит вследствие попадания в аппарат посторонних металлических предметов (болтов, гаек и т. д.) вместе с высушиваемым материалом. Посторонние предметы заклиниваются между стенкой барабана и лопастью, и хрупкая чугунная лопасть, несмотря на наличие предохранительных шпилек в приводе, иногда ломается. В этом случае надо остановить мешалку, выключить пар, разгрузить сушилку и поставить ее на ремонт.

К концу сушки отбирают пробу высушенного материала. С этой целью останавливают мешалку, спускают вакуум и открывают загрузочный люк. Влажность пробы определяют в лаборатории.

Для выгрузки высушенного материала необходимо открыть разгрузочный люк и плотно прикрепить к нему воронку с рукавом, через который материал будет ссыпаться в тару. По окончании выгрузки выключают мешалку, снимают воронку, щеткой очищают от пыли отверстие люка, закрывают внутренний клапан и приворачивают нижнюю наружную крышку.

При переходе с одного материала на другой необходимо тщательно удалить из сушилки и трубопроводов, а также мокрой ловушки остатки материала. Последнее достигается при обдувании паром линии, идущей из сушилки к мокрой ловушке. Осевший в трубопроводе из материал при этом увлажняется и сползает по стенкам трубы в сушилку. Затем сушилку тщательно моют, промывают трубопроводы и, ловушку. Промывные воды, необходимо вернуть в производство.

При обслуживании вакуум-гребковой сушилки должны быть соблюдены следующие правила:

1. Давление греющего пара на паровую рубашку не должно превышать 0,5 МПа (5кгс/см2). Рубашка должна быть снабжена предохранительным клапаном и манометром. Во время сушки давление в рубашке надо поддерживать постоянным и не выше того, которое предусмотрено для данного материала.

2. Во время загрузки нужно следить за тем, чтобы в сушилку не попали посторонние предметы, особенно металлические.

3. 0ткрывать люк надо только после того, как в аппарат через воздушный кран поступит атмосферный воздух.

4. При выгрузке аппарата необходимо пользоваться индивидуальными защитными устройствами от пыли.5. Движущиеся части установки должны иметь ограждения.

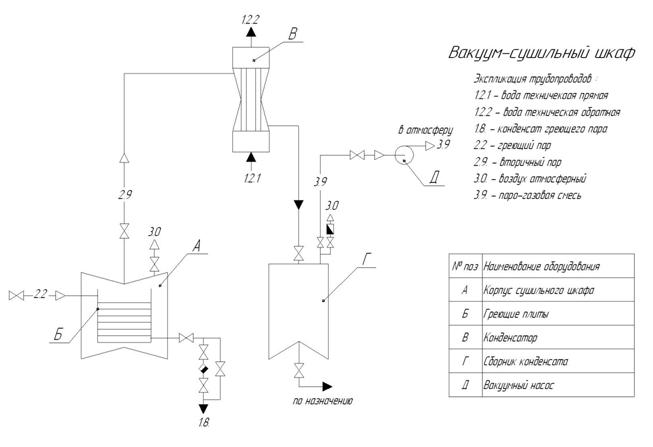

Вакуум-сушильный шкаф

Вакуум-сушильный шкаф (рис.1) – аппарат периодического действия. Такая сушилка представляет собой герметически закрывающуюся камеру круглого сечения (иногда прямоугольного), снабженную рядом изнутри обогреваемых горизонтальных плит (полок). Высушиваемый материал укладывается на эти плиты либо непосредственно, либо на съемных противнях. Образующиеся при сушке пары, которые обычно разбавлены небольшим количеством воздуха, проникающего через неплотности или десорбированного из материала, отсасываются вакуум-насосом через конденсатор. Отсюда конденсат отводится по назначению, а остаточная парогазовая смесь выбрасывается вакуум-насосом в атмосферу. Поверхность нагрева вакуум-сушильных шкафов достигает 250 м2, а масса колеблется в пределах 100-160 кг/м2 этой поверхности. Будучи очень металлоемкими, эти сушилки в то же время малопроизводительны (0,5¸3,5кг/ч(м2×ч)) испаряемой влаги, что объясняется неподвижностью слоя высушиваемого материала, его низкой теплопроводностью и большей частью недостаточно полным контактом с поверхностью нагрева.

Эксплуатация вентиляционных и пневмотранспортных установок

Работа вентиляционных и пневмотранспортных установок зависит от их правильной эксплуатации. Правильно спроектированные и смонтированные установки могут через некоторое время оказаться в неудовлетворительном состоянии, если их эксплуатировали ненадлежащим образом. Правильная эксплуатация предусматривает повседневное наблюдение за оборудованием, своевременный ремонт, выполнение всех правил, обеспечивающих технику безопасности и противопожарные мероприятия.

Необходимое условие правильной работы вентиляционной и пневмотранспортной сети - это отсос от оборудования количества воздуха в соответствии с нормами, что обеспечивает нормальный технологический эффект работы оборудования. Правильное распределение воздуха по отдельным участкам в требующихся объемах, с необходимыми скоростями и сопротивлениями — непременное условие эксплуатации вентиляционных и пневмотранспортных установок. В этом случае не будет нарушений технологического процесса и отклонений от расчетных величин. В размольном отделении мукомольного завода, когда вентиляционная сеть аспирирует параллельно ряд машин, например вальцовые станки, неравномерность отсоса воздуха сказывается очень сильно. Так, наблюдается увеличение против предусмотренного нормами отсоса воздуха из одних станков (происходит унос пыли и отложение ее в воздухопроводах и на тканях фильтра) и уменьшение отсоса воздуха из других (происходит клейстеризация рифлей вальцов, ухудшается технологический процесс). При аспирировании рассевов увеличение отсоса воздуха вызывает унос ценного продукта и отложение его в воздухопроводах, а уменьшение отсоса — клейстеризацию сит и нарушение процесса просеивания.

При неравномерном распределении воздуха по отдельным участкам сети увеличение частоты вращения ротора вентилятора для увеличения расхода воздуха не улучшит работу сети, а только намного увеличит расход электроэнергии.

Наиболее часто в работе вентиляционных и пневмотранспортных сетей встречаются такие неполадки: несоответствие объемов отсасываемого воздуха от оборудования и приемного устройства, что ухудшает технологический эффект работы оборудования; негерметичность сети, что вызывает большие присосы извне, уменьшает величину полезного расхода воздуха, уменьшает скорость воздушного потока в участках сети и увеличивает отложение пыли в воздухопроводе.

Негерметичность сетей увеличивает воздухообмен в помещениях, что создает неблагоприятные условия для работающих и увеличивает расход электроэнергии.

Обслуживание вентиляционного и пневмотранспортного оборудования.

Обязательная герметизация корпусов машин или специальных приспособлений, смотровых лючков, дверок — одно из условий надежной работы вентиляционной установки. Другое условие - правильное использование специально устроенных приточных приспособлений и устройств, регулирующих подачу воздуха. Для этого следует обращать внимание на герметизирующие кожухи и аспирационные каналы, на положение клапана в приемном устройстве материалопровода, устранять неплотности, плотно соединять воздухопровод с машиной. В процессе работы нельзя оставлять открытыми смотровые и лазовые люки, дверки. Тщательно следить за исправностью системы клапанов или задвижек, регулирующих подачу или распределение воздуха по каналам. В случае остановки аспирируемой машины нужно закрывать отсасывающее отверстие воздухопровода. Нельзя допускать засорения пылью аспирационных каналов и осадочных камер.

Обслуживание воздухопроводов и материалопроводов.

Для поддержания нормального состояния воздухопроводов необходимо исключить присос или утечку воздуха, предупредить пылевые отложения, устранить излишние фасонные детали; обеспечить при помощи прокладок, отбортовки и шпаклевки герметизацию швов, фланцевых и манжетных соединений. Необходимо систематически проверять прокладки и степень затяжки крепежных болтов.

Отсасывающие коллекторы из машин снабжают задвижками для регулирования количества отсасываемого воздуха и лючками для прочистки коллекторов. Лючки для осмотра и очистки, а также отверстия для вентиляционных замеров герметизируют. Коллекторы, диффузоры и другие детали в местах крепления к машинам, входным и выходным отверстиям пылесборников, пылеотделителей и вентиляторов оборудуют прокладками. Перед окраской воздухопроводов шпаклюют места соединений. Неровности внутренней поверхности воздухопровода (вмятины, выступы) своевременно ликвидируют, так как они могут служить причиной отложения пыли и увеличения сопротивления. Для пневмотранспортных сетей необходимо применять материалопроводы с отполированной внутренней, поверхностью.

В случае появления на участке воздухопровода конденсата проверяют соответствие фактического расхода воздуха нормам в машинах с большим выделением тепла и влаги, например. вальцовые станки. При заниженных объемах воздуха, отсасываемого из вальцовых станков, влагосодержание и энтальпия его увеличиваются, что может служить первопричиной конденсации влаги. Понижение температуры в помещении, где проходит воздухопровод, также способствует конденсации влаги. Если нельзя поддержать необходимую температуру в помещении, утепляют участок воздухопровода. Воздухопроводы систематически очищают от пыли во время декадных остановок. Если на каком-либо участке постоянно происходит обильное отложение пыли, необходимо найти причину и устранить ее.

Обслуживание пылеотделителей и отделителей.

Для нормальной работы пылеотделителей и отделителей обеспечивают герметичность (небольшие неплотности влекут за собой большие присосы) и бесперебойный выпуск соответственно пыли и продукта, а также соблюдают намеченный режим их работы. Сопротивление пылеотделителя достигает 70—80% общего сопротивления сети, поэтому вовремя не устраненные неполадки в нем сразу сказываются на работе сети. Для создания пере-- численных условий следует: обеспечить исправность всех деталей пылеотделителя; во всасывающем фильтре обратить внимание на работу встряхивающего механизма и системы продувочных клапанов и на состояние фильтровых рукавов. Места соединения выпускных патрубкбв с шлюзовыми затворами или с системой выпускных клапанов герметизируют.

Прокладки фланцевых соединений не должны выступать во внутреннюю часть воздухопровода, так как это может служить причиной задержки пыли (продукта) при выходе из пылеотделителя (отделителя) или нарушать движение воздушного потока при входе в пылеотделитель (отделитель).

Циклоны, устанавливаемые в неотапливаемых местах, утепляют. Фильтровые рукавки всасывающих фильтров очищают от приставшей к ткани пыли путем встряхивания.

Обслуживание вентиляторов.

Работа вентиляционной и пневмотранспортной установок зависит от правильного выбора вентилятора. Один и тот же вентилятор при одной и той же частоте вращения ротора может перемещать различные количества воздуха в зависимости от того, какое сопротивление оказывает сеть. Поэтому одно из основных условий — это работа вентилятора с расходом воздуха и сопротивлением сети, определяемым по рабочей точке, т. е. по точке пересечения характеристики сети и вентилятора.

Не менее важное условие — техническое состояние вентилятора. Часто причиной ухудшения работы вентилятора оказывается небрежная послеремонтная сборка. Зазор между входным патрубком и рабочим колесом центробежного вентилятора должен быть не больше 1 % диаметра колеса, а в осевых вентиляторах зазор между колесом и обечайкой — не больше 0,5%. Наиболее часто у вентилятора встречаются следующие неполадки: не-отбалансированность рабочего колеса, перекос его относительно вала, слабое крепление лопаток, износ лопаток при перемещении запыленного воздуха. После ремонта вентилятора проверяют направление вращения ротора. Следует регулярно проверять частоту вращения ротора вентилятора. Для уменьшения шума вентилятор и электродвигатель устанавливают на звукоизолирующие прокладки из резины, прессованной пробки и др.

Подвод воздухопровода к всасывающему отверстию вентилятора должен быть центральным. Поворот воздухопровода у нагнетательной части вентилятора устраивают по направлению вращения ротора. Вентилятор пускают при помощи различных пусковых приспособлений.

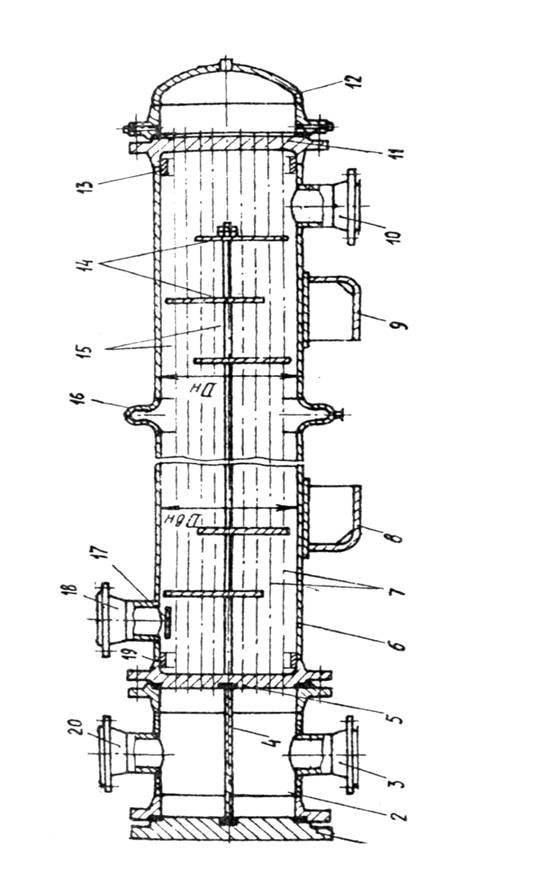

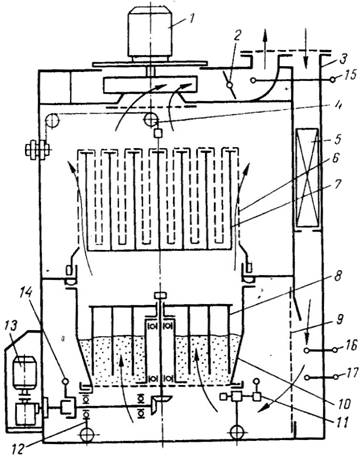

ПОЛУЧЕНИЕ ФАРМАКОПЕЙНОГО ФЕНОБАРБИТАЛА.

Спецификация технологического оборудования:

№ | № поз | Наименование | Кол-во | Материал | Характеристика |

1 | 2 | 3 | 4 | 5 | 6 |

1. | Р-77 | Аппарат для растворения технического фенобарбитала | 1 | н. ст. | Вместимость 2000 л. Загрузка вакуумом, выгрузка азотом. Обогрев паром, охлаждение водой. Мешалка якорная, частота вращения 60 об/мин. Рабочее давление 0,7 кгс/см. Давление в рубашке аппарата 3 кгс/см2. |

2. | Т-78 | Теплообменник | 1 | сталь | Трубчатый. Охлаждение водой. Поверхность охлаждения 5 м2. |

3. | Ф-79 | Друк-фильтр | 1 | н. ст. | Пальчиковый. Поверхность фильтрации 0,8 м. Рабочее давление 0,7 кгс/см2. Фильтрующий материал - фильтродиагональ, бязь. Загрузка и выгрузка с помощью азота. |

4. | 79-1 | Манометр | 1 | латунь | МТП-160. Пределы измерения 0-1,5 кгс/см2. Кл. 1,5. |

5. | Р-80 | Кристаллизатор | 1 | н. ст. | Вместимость 2000 л. Загрузка азотом, выгрузка самотеком. Охлаждение рассолом. Мешалка якорная, частота вращения 60 об/мин. Рабочее давление 0,7 кгс/см2. Давление в рубашке аппарата 3 кгс/см2. |

5. | Ф-81 | Центрифуга | 1 | н. ст. | Тип ФМБ-633-К-1, частота вращения 1425 об/мин. Предельно допустимая нагрузка 90 кг. Фильтрующий материал - бязь, лавсан. Загрузка азотом, выгрузка вручную, самотеком. |

6. | СВ- 81' | Бачок к центрифуге | 1 | н. ст. | Вместимость 60 л. Загрузка самотеком, выгрузка вакуумом. |

7. | СВ-82 82-1 | Сборник водных маточников | 1 | ч. эм. | Вместимость 2000 л. Загрузка и грузка вакуумом. Цена деления мерного стекла 20 л. |

8. | СВ-75 | Сборник водных промывок | 1 | н. ст. | Вместимость 1000 л. Загрузка и выгрузка вакуумом. Цена деления мерного стекла 20 л. |

9. | Ф-127 | Нутч-фильтр | 1 | н. ст. | Вместимость 200 л. Загрузка самотеком, выгрузка вакуумом. Фильтрующий материал фильтродиагональ. |

Подготовка сырья.

Фенобарбитал технический поступает с предыдущей стадии ТП-4 с анализом лаборатории в картонных барабанах по 10 кг.

Аппаратчику в очках, фартуке, перчатка на весах взвесить необходимое количество технического фенобарбитала на загрузку и поднести к аппарату Р-77.

Уголь древесный поступает в цех со склада в мешках «крафт» по 20 кг. Хранится в сырьевой кладовой. Уголь аппаратчику взвесить в картонных барабанах на весах в необходимом количестве на загрузку и поднести к аппарату Р-77.

Ведение технологического процесса:

1. Подготовка друк-фильтра.

1) Подготовить друк-фильтр, для чего закрепить фильтрующий материал - бязь, фильтровальную бумагу, диагональ - на металлическом каркасе, собрать друк-фильтр.

2) Приготовить угольную подушку, для чего загрузить с помощью вакуума в аппарат Р,0 л водопроводной воды и 1,0 кг активированного угля, перемешать 5 минут с помощью сжатого азота передавить суспензию через друк-фильтр Ф-79 в кристаллизатор Р-80. Фильтрат, не содержащий угля, использовать на загрузку. Примечание: замену фильтрующего материала производить 1-2 раза в месяц, после замены создать «угольную подушку».

2. Растворение технического фенобарбитала.

1) В аппарат Р-77 загрузить по линии из сборника СВ-82 вакуумом 1500,0 л водопроводной воды или маточников от предыдущей серии.

2) Включить мешалку, открыть вентили на прямой и обратной линиях (см. заполнение гидрозатвора) и воздушке теплообменника Т-78, дать воду на теплообменник Т-78 и пар в рубашку аппарата Р-77, нагреть массу в аппарате Р-77 до температуры 80° С и под небольшим разрежением в респираторе, очках, фартуке, перчатках через люк аппарата загрузить 30 кг технического фенобарбитала в пересчете на сухой.

3) Затем с открытым люком нагреть массу до температуры 100°С и дать выдержку при этой температуре 1 час для растворения технического фенобарбитала. Примечание: во время выдержки с парами воды из массы удаляется «масло фенобарбитала», которое снижает качество фенобарбитала, если останется в продукте.

4) По окончании выдержки нагрев закрыть, охладить реакционную массу в аппарате Р-77 до температуры 70°С, закрыть охлаждение и осторожно загрузить в аппарат 3 кг активированного угля и люк закрыть. После чего реакционную массу снова нагреть до кипения и дать выдержку в течении 30 минут.

3. Фильтрация раствора фенобарбитала.

1) По окончании выдержки открыть вентили на передавливающей линии от аппарата Р-77 к друк-фильтр Ф-79 и от друк-фильтра к кристаллизатору Р-80.

2) Закрыть вентили на прямой и обратной линиях холодильника Т-78 и с помощью азота давлением 0,7 кгс/см2 передавить реакционную массу через предварительно нагретый друк-фильтр Ф-79 в кристаллизатор Р-80. Примечание: за 20 минут до окончания выдержки в аппарате Р-77 включить обогрев друк-фильтра Ф-79 и обогрев передавливающей линии.

3) По окончании передавливания закрыть вентиля на передавливающей линии, закрыть вентиль сжатого воздуха на аппарате Р-77, стравить сжатый воздух через воздушку теплообменника Т-78 и проверить отсутствие реакционной массы в аппарате Р-77.

4) После чего с помощью вакуума загрузить в аппарат Р,0 л водопроводной воды из сборника СВ-82.

5) Открыть вентили на прямой и обратной линиях теплообменника Т-78, нагреть воду до кипения, после чего закрыть вентили на прямой и обратной линиях и с помощью сжатого воздуха передавить промывку через обогреваемый друк-фильтр Ф-79 в кристаллизатор Р-80.

6) После чего закрыть все вентили на линии передавливания и продуть друк - фильтр сжатым воздухом, для чего набрать давление 0,7 кгс/см2, открыть вентили на передавливающей линии от друк-фильтра Ф-79 на аппарат Р-80 и эту операцию повторить дважды. Вентили подачи пара на Ф-79 и линии передавливания закрыть.

4. Кристаллизация фенобарбитала

1) По окончании передавливания закрыть подачу сжатого воздуха на друк-фильтр и вентили на передавливающей линии от друк-фильтра к кристаллизатору Р-80. Уголь с друк-фильтра Ф-79 смыть водопроводной водой на Нутч-фильтр Ф-127, заправленный диагоналевым мешком и с помощью вакуума передать промывную воду в сборник СВ-75. Уголь выгрузить в отвал.

2) На аппарате Р-80 включить мешалку, дать массе самоохладится до температуры 70-80°С и при этой температуре дать рассол в рубашку кристаллизатора, охлаждать массу до температуры°С и при этой температуре провести трехчасовую выдержку.

5. Фильтрация и промывка

1) По окончании выдержки массу из кристаллизатора слить на центрифугу Ф-81, заправленную мешками из диагонали и бязи. Маточный раствор с помощью вакуума собрать в сборник СВ-82.

2) Тщательно отжать фенобарбитал от маточного раствора и промыть через бязь водопроводной водой. Воду от промывки собрать с помощью вакуума в сборник СВ-75.

3) Хорошо отфильтровать фенобарбитал и сдать в цеховую лабораторию для определения наличия хлоридов, сульфатов и температуры плавления. Если перечисленные примеси отсутствуют и температура плавления 174-178°С, передать на сушку в пневмосушилку. При неудовлетворительном анализе промывку повторить.

4) Маточный раствор из сборника СВ-82 использовать на загрузку вместо водопроводной воды 1 раз. Выход маточного раствора 1600,0-1620,0 л.

5) Промывную воду из сборника СВ-75 слить в канализацию.

6) Выход влажного фенобарбитала 27-29 кг или 24,3 кг в пересчете на сухой. Фенобарбитал представляет собой белый кристаллический порошок без запаха.

Сушка фармакопейного фенобарбитала

Подготовка сырья.

Взвесить необходимое количество фенобарбитала на загрузку.

Спецификация технологического оборудования:

№ п/п | № поз | Наименование | Кол | Материал | Характеристики |

1 | 1 | Вентилятор | 1 | Ст. | п=2500 об/мин; цп-6-20 |

2 | 2 | Рукавный фильтр | 1 | Ст. | S=28м2,материал-фланель |

3 | 3 | Циклон | 1 | Н. ст. | D=300mm |

4 | 4 | Сушилка пневматическая | 1 | Н. ст. | |

5 | 5 | Калорифер электрический | 1 | Ст. | Fтп=20M2 |

6 | 6 | Воздухозатворное устройство | 1 | Н. ст. | S=3m2, материал-бязь |

7 | 7 | Сборник сухого продукта | 1 | Н. ст. | вместимость 450л |

8 | 8 | Загрузочный бункер со шнековым питателем | 1 | Н. ст. | вместимость 30 л; n=10об/мин |

Ведение технологического процесса.

После нагрева сушилки до 90-110°С влажный фенобарбитал загружают в бункер, включается шнек. Фенобарбитал подхватывается воздухом и, пройдя трубопровод и циклон, сухой осыпается в бункер. По окончании сушки отбирают пробы фенобарбитала для определения влагосодержания. Воздух из помещения проходит фильтр, калорифер и нагнетается в сушилке; после сушки фенобарбитал направляется в циклон. Окончательная очистка воздуха - в рукавном фильтре.

Характеристика технологического оборудования:

- Вентилятор.

Класс вентилятора — ЦП (центробежный пылевой). Шестикратное значение коэффициента давления; двадцать - значение критерия быстроходности. Пылевой вентилятор перемещает воздух, загрязненный механическими примесями (пыль, стружка и др.). Он не должен засоряться.

- Рукавный фильтр.

Применяется для очистки воздуха от тонкой дисперсной пыли, т. к. обладает повышенной эффективностью очистки - 99% и более. Отличается возможностью регулирования степени очистки подбором фильтровальных тканей, постоянством содержания пыли в очищенном воздухе.

Аппаратурная схема. Получение фармакопейного фенобарбитала.

Заключение:

В процессе прохождения производственной практики на заводах Санкт-Петербурга («Самсон», «Вертекс», «Фармстандарт») ознакомился с технологическими процессами, работой и характеристиками следующего оборудования:

- оборудование ампульного производства; оборудование таблетного производства: мельницы, сушильные

установки, грануляторы; оборудование процессов сушки, перегонки и ректификации, получения дистиллированной воды, фильтрации.

Также ознакомился с применяемой на заводах трубопроводной арматурой.