ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ)

ВОЛГОГРАДСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА

Кафедра «Технология машиностроения»

Технологические процессы в машиностроении

Часть II

Методические указания к

выполнению контрольных работ

Волгоград

2009

УДК 62

Т 38

Технологические процессы в машиностроении: методические указания к выполнению контрольных работ. Часть II / Сост. -ненко, ; Волгоград. гос. техн. ун-т. – Волгоград, 2009. – 42 с.

Содержат рекомендации по выполнению контрольных работ и варианты контрольных заданий.

Предназначены студентам ВПО специальности 151001 «Технология машиностроения» заочной формы обучения.

Ил. 39. Библиогр.: 11 назв.

Рецензент: к. т. н.

Печатается по решению редакционно-издательского совета

Волгоградского государственного технического университета

Ó Волгоградский

государственный

технический

технический

университет, 2009

1. ОБЩИЕ МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ КОНТРОЛЬНЫХ РАБОТ.

По дисциплине «Технологические процессы в машиностроении» студенты заочной и сокращенно-заочной форм обучения до начала зимней экзаменационной сессии должны выполнить контрольные задания по разделам «Основы металлургического производства», «Технология литейного производства», «Технология обработки металлов давлением» и «Технология получения сварных соединений».

Контрольные задания по каждому разделу состоят из десяти вариантов. Студент выполняет тот вариант, номер которого соответствует последней цифре его порядкового номера в списке группы. Если последней цифрой порядкового номера является ноль, тогда студент выполняет десятый вариант задания.

Каждое контрольное задание выполняется в отдельной тетради объемом 10-12 листов. Задание следует выполнять в последовательности составленных вопросов. Ответы должны быть краткими, точными и не повторять текст учебника. При выполнении расчета необходимо показать расчетную формулу, пояснить смысловые значения входящих величин, сделать подстановку цифровых величин и показать результат расчета с точностью до одного знака после запятой.

Графическую часть работы следует выполнять карандашом с использованием чертежных инструментов. Не допускается использовать фотографии и ксерокопии иллюстраций из литературы.

На страницах текста следует оставлять поля шириной не более 20 мм для замечаний преподавателя. Страницы, рисунки и таблицы нумеруются. В конце выполненного задания необходимо дать список используемой литературы, поставить дату выполнения работы и подпись.

2. Варианты контрольного задания № 1.

Вариант 1

1.Дайте краткую характеристику материалам, применяемым в доменном производстве, и укажите методы подготовки железных руд к плавке. Опишите физико-химическую сущность процесса получения чугуна в доменной печи. Перечислите продукты доменной плавки и приведите основные технико-экономические показатели работы доменной печи.

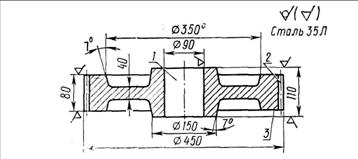

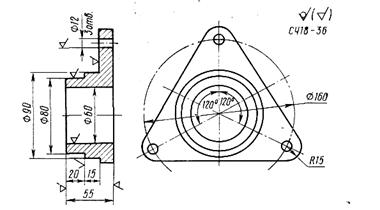

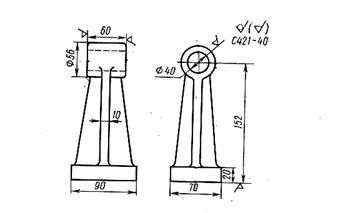

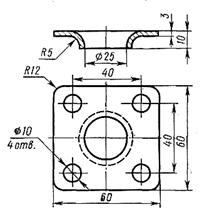

2.По эскизу детали (рис. 1) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы методом ручной формовки.

3.Изложите сущность способа литья в оболочковых формах и приведите поясняющие эскизы. Укажите достоинства, недостатки и область применения этого способа литья.

Рис. 1.

Вариант 2

1.Изобразите схему устройства кислородного конвертора и объясните принцип его работы. Опишите технологический процесс производства стали в кислородном конверторе, укажите шихтовые материалы и выплавляемые стали. Сравните производительность кислородного конвертора и мартеновской печи.

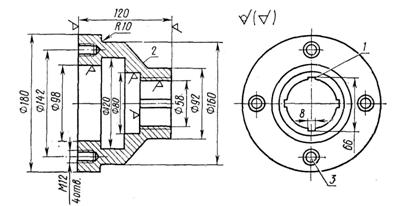

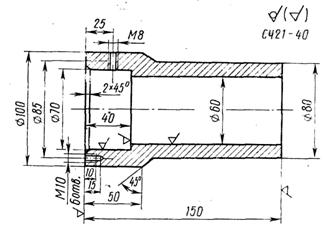

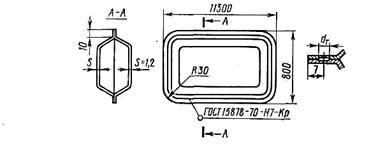

2.По эскизу детали (рис. 2) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы методом ручной формовки.

3.Изложите сущность способа литья по выплавляемым моделям и приведите поясняющие эскизы. Укажите достоинства, недостатки и области применения этого способа литья.

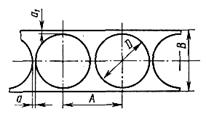

Рис.2.

Вариант 3

1.Дайте схему устройства мартеновской печи и изложите принцип ее работы. Опишите сущность производства стали основным скрап-рудным процессом. Укажите технико-экономические показатели работы мартеновских печей и пути интенсификации мартеновского процесса.

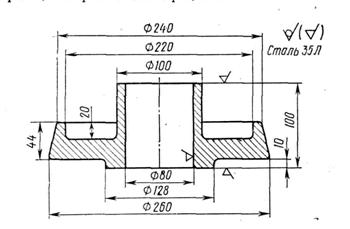

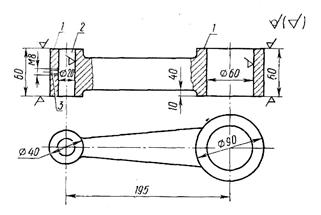

2.По эскизу детали (рис. 3) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы методом ручной формовки.

3.Изложите сущность способа литья в кокиль и приведите эскизы, поясняющие конструкции кокилей. Укажите применяемые сплавы, достоинства, недостатки и области применения этого способа литья.

Рис. 3.

Вариант 4

1.Приведите схему устройства дуговой электросталеплавильной печи, опишите процесс плавки стали на углеродистой шихте и отметьте основные преимущества электрических печей перед другими плавильными агрегатами. Укажите технико-экономические показатели работы дуговых печей и пути их повышения.

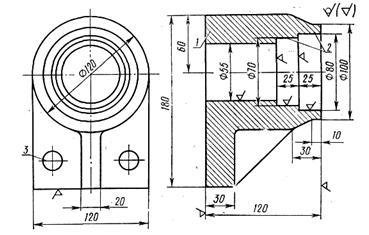

2.По эскизу детали (рис. 4) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы методом ручной формовки.

3.Изложите основные технологические особенности литья в кокиль. Приведите схему однопозиционного кокильного станка и объясните его работу.

Рис. 4.

Вариант 5

1.Опишите способы разливки стали в изложницы. Опишите процесс и схему установки для непрерывной разливки стали. Укажите основные преимущества и недостатки способа непрерывной разливки стали.

2. По эскизу детали (рис. 5) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы одним из методов машинной формовки.

Рис. .5.

3. Изложите сущность способа литья под давлением, опишите конструкцию пресс-формы и приведите схему литья под давлением на машинах с горизонтальной камерой прессования. Укажите достоинства, недостатки и области применения этого способа литья.

Вариант 6

1. Дайте определение спокойной и кипящей стали и опишите процесс кристаллизации слитков в изложнице. Приведите схемы строе-ния слитков спокойной и кипящей стали и укажите зоны, характеризу-ющие кристаллическую и химическую неоднородность слитков.

2. По эскизу детали (рис. 6) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы одним из методов машинной формовки.

3. Опишите особенности конструирования деталей, изготавливаемых литьем в кокиль и литьем под давлением.

Рис. 6.

Вариант 7

1. Изложите факторы, влияющие на качество стали. Опишите способы внепечной обработки стали, повышающие ее качество (обработка металла синтетическими шлаками и вакуумная дегазация). Приведите схему и дайте описание одного из способов улучшения качества стального слитка путем вторичного переплава.

2. По эскизу детали (рис. 7) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы одним из методов машинной формовки.

3. Изложите сущность и приведите схему литья под низким давлением. Укажите области применения этого способа литья.

Рис. 7.

Вариант 8

1. Дайте краткую характеристику медных руд. Приведите упрощенную схему пирометаллургического способа производства меди и опишите сущность каждого этапа.

2.По эскизу детали (рис. 8) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы одним из методов машинной формовки.

Рис. 8.

3.Приведите схему центробежного литья на машинах с горизонтальной осью вращения. Изложите сущность и особенности этого метода литья, укажите достоинства, недостатки и области применения.

Вариант 9

1.Дайте характеристику алюминиевых руд. Приведите упрощенную схему электролитического способа производства алюминия. Опишите устройство и работу электролизера, процессы электролитического и рафинирования алюминия-сырца.

2.По эскизу детали (рис. 9) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы одним из методов машинной формовки.

3.Приведите схему центробежного литья на машинах с вертикальной осью вращения. Изложите сущность и особенности этого способа литья, укажите достоинства, недостатки и области его применения.

Рис. 9.

Вариант 10

1. Дайте характеристику титановых руд. Составьте упрощенную схему магнийтермического способа производства титана и опишите сущность каждого этапа. Приведите химические реакции, поясняющие процесс.

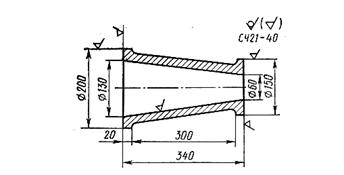

2.По эскизу детали (рис. 10) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы металлических модельных плит, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы одним из методов машинной формовки.

3.Изложите сущность способов литья вакуумным всасыванием и выжиманием. Приведите поясняющие эскизы, укажите области применения этих способов литья.

Рис. 10.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ВТОРОГО ВОПРОСА КОНТРОЛЬНОГО ЗАДАНИЯ № 1.

Основой для разработки технологического процесса изготовления отливки является чертеж детали (в контрольном задании даны эскизы деталей). На отдельном листе выполняется тонкими линиями чертеж детали, где наносят технологические указания, необходимые для изготовления модельного комплекта, формы и стержня, и получают чертеж отливки с модельно-литейными указаниями.

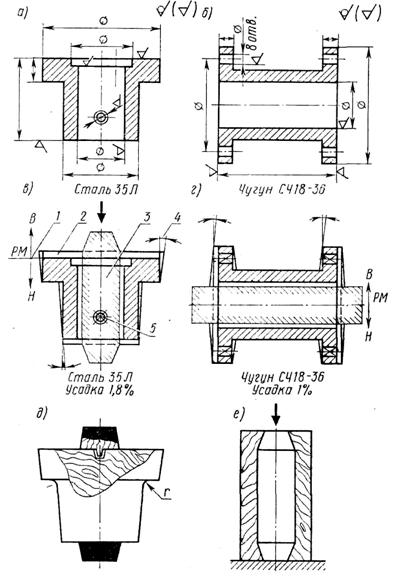

На (рис. 11) в качестве примера приведены эскизы стальной (а) и чугунной (б) деталей. Из чертежей видно, что имеются поверхности, подвергаемые обработке резанием для достижения требуемой точности и шероховатости, и необрабатываемые, качество которых обеспечивается при литье. При разработке эскиза отливки с литейно-модельными указаниями на эскиз детали условно наносят (рис. 11,в): плоскость разъема модели и формы (1) обозначают буквами РМ и двумя стрелками с буквами В (верх) и Н (низ); припуски на механическую обработку (2) обозначают тонкими линиями у обрабатываемых поверхностей; отверстия, не получаемые при литье, зачеркивают тонкими линиями (5); в отливаемых отверстиях показывают контур стержня со стержневыми знаками (3) обозначают тонкими линиями и штриховкой у контура; формовочные уклоны (4) на вертикальных стенках обозначают тонкими линиями. Помимо этих обозначений указывают процент усадки литейного сплава и наносят литниковую систему, прибыли, выпоры, которые на рассматриваемом эскизе для простоты не указаны.

Рис. 11.

На (рис. 11, г) дан эскиз чугунной отливки с модельно-литейными указаниями. Для этой отливки используется стержень, располагаемый горизонтально в литейной форме. В этом случае, знаки выполняют цилиндрическими. У стержней, устанавливаемых в форме вертикально, знаки конические (рис. 11, в).

При разработке технологических указаний исходят из условия обеспечения качества отливки и экономической целесообразности. Так, выбирая плоскость разъема, следует помнить, что наиболее ответствен-ные поверхности отливки лучше располагать в нижней части формы или вертикально, так как в верхней части отливки скапливаются дефекты – газовые раковины и шлаковые включения. Плоскость разъема выбирают с учетом удобства формовки и извлечения модели из формы. Кроме того, желательно, чтобы отливка или её базовые поверхности, используемые для установки при механической обработки, располагались в одной полуформе.

На (рис. 11, д) показан эскиз деревянной модели для ручной фор-мовки. Модель имеет стержневые знаки (они закрашены черным цветом), причем верхний знак выполняется съемным. На вертикальных стенках, перпендикулярных плоскости разъема, выполняют формовочные уклоны. В местах перехода стенок углы снабжают радиусами скруглений.

На (рис. 11, е) показан эскиз разъемного стержневого ящика из дерева для ручного изготовления стержня набивкой смеси.

При машинной формовке обычно применяют металлические модель-ные плиты, на которых монтируют модели и элементы литниковой системы. На (рис. 2) показаны верхняя (а) и нижняя (б) модельные плиты для изготовления формы чугунной отливки. Кроме модели 1, на (рис.12) показаны питатель 2, шлакоуловитель 3, стояк 4 и выпоры 5.

Эскизы собранных форм даны на (рис.13). На (рис.14) приведены эскизы готовых отливок с литниковой системой.

Рис. 12.

Рис. 13.

Рис. 14.

4. Варианты контрольного задания № 2.

Вариант 1

1.Опишите явления, происходящие в металле при холодном деформировании, и укажите сущность процесса упрочнения.

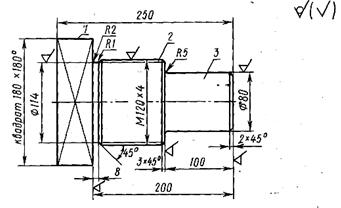

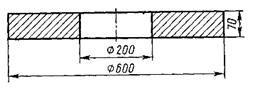

2.По эскизу детали (рис. 15) разработайте процесс ее изготовления методом ковки на паровоздушном молоте. При выполнении работы следует: 1) описать сущность процесса ковки и указать область ее применения; 2) привести схему молота и описать работу; 3)установить температурный интервал ковки и вид нагревательного устройства и привести схему печи; 4) составить чертеж поковки и определить ее массу; 5) привести эскизы переходов ковки и применяемого инструмента; 6) с учетом технологических отходов определить длину и массу исходной заготовки и указать способ ее получения; 7) описать механизацию процесса ковки.

Исх. материал: сталь 2к. квадратная 180х180

Масса | Наименование | Материал |

25,3 кг | заглушка | Сталь 40 |

Рис. 15.

Вариант 2

1.Опишите сущность процессов упругой и пластической деформа-ции с точки зрения кристаллического строения металлов. Дайте опреде-ление пластичности и изложите влияние на нее химического состава, структуры, температуры нагрева, скорости и степени деформации.

2.По эскизу готовой детали (рис. 16) разработайте процесс ее изготовления методом ковки на гидравлическом прессе. При выполнении работы следует:

1) описать сущность процесса ковки и указать область ее применения;

Исх. материал: сталь 2к. круглая Ø250

Масса | Наименование | Материал |

138 кг | Диск | Сталь 30Х |

Рис. 16.

2) привести схему пресса и описать работу; 3) установить температурный интервал ковки и вид нагревательного устройства и привести схему печи; 4) составить чертеж поковки и определить ее массу; 5) привести эскизы переходов ковки и применяемого инструмента; 6) с учетом технологических отходов определить длину и массу исходной заготовки и указать способ ее получения; 7) описать механизацию процесса ковки.

Вариант 3

1.Приведите эскизы профилей сортового проката. Опишите технологическую схему получения сортового проката. Перечислите операции процесса и их последовательность, начиная с указания исходного материала. Приведите эскиз ручьевого валка.

2.По эскизу готовой детали (рис. 17) разработайте схему технологи-ческого процесса ее изготовления методом горячей объемной штамповки на паровоздушном молоте. При выполнении работы следует: 1) описать сущность процесса горячей объемной штамповки и указать область ее применения; 2) привести схему молота и описать работу; 3) установить температурный интервал штамповки и способ нагрева заготовки; 4) составить чертеж поковки и определить ее массу; 5) с учетом технологических отходов определить объем и длину заготовки; 6) выбрать переходы штамповки и привести эскиз инструмента; 7) перечислить операции технологического процесса, необходимые для получения поковки, которые выполняются в кузнечном цехе; 8) описать механизацию технологического процесса штамповки.

Исх. материал: сталь 2к. круглая Ø50

Масса | Наименование | Материал |

1,4 кг | Штырь | Сталь 20 |

Рис. 17.

Вариант 4

1.Перечислите виды листового проката. Опишите технологическую схему получения листового проката. Перечислите операции процесса, их последовательность, начиная с указания исходного материала. Приведите схему гладкого валка.

2.По эскизу готовой детали (рис. 18) разработайте схему технологического процесса ее изготовления методом горячей объемной штамповки на паровоздушном молоте. При выполнении работы следует: 1) описать сущность процесса горячей объемной штамповки и указать область ее применения; 2) привести схему молота и описать работу; 3) установить температурный интервал штамповки и способ нагрева заготовки; 4) составить чертеж поковки и определить ее массу; 5) с учетом технологических отходов определить объем и длину заготовки; 6) выбрать переходы штамповки и привести эскиз инструмента; 7) перечислить операции технологического процесса, необходимые для получения поковки, которые выполняются в кузнечном цехе; 8) описать механизацию технологического процесса штамповки.

Вариант 5

1.Изложите сущность процесса волочения и укажите область его применения. Приведите схему процесса с указанием инструмента. Опишите типы волочильных станов. Укажите необходимые условия для успешного ведения процесса.

Исх. материал: сталь г. к. круглая Ø46

Масса | Наименование | Материал |

0,75 кг | Втулка | Сталь 40Х |

Рис. 18.

2.По эскизу готовой детали (рис. 19) разработайте схему технологического процесса ее изготовления методом горячей объемной штамповки на кривошипном горячештамповочном прессе (КГШП). При выполнении работы следует: 1) описать сущность процесса горячей объемной штамповки и указать область ее применения; 2) привести кинематическую схему КГШП и описать работу; 3) установить температурный интервал штамповки и способ нагрева заготовки; 4) составить чертеж поковки и определить ее массу; 5) с учетом технологических отходов определить объем и длину заготовки; 6) выбрать переходы штамповки и привести эскиз инструмента; 7) перечислить операции технологического процесса, необходимые для получения поковки, которые выполняются в кузнечном цехе; 8) описать механизацию технологического процесса штамповки.

Исх. материал: сталь г. к. круглая Ø80

Масса | Наименование | Материал |

5,1 кг | Стакан | Сталь 40Х |

Рис. 19.

Вариант 6

1.Изложите сущность процесса прессования и область его применения. Укажите оборудование, применяемое при прессовании. Приведите схемы прямого способа прессования и прессования труб с указанием элементов комплекта инструмента.

2.По эскизу готовой детали (рис. 20) разработайте схему технологического процесса ее изготовления методом горячей объемной штамповки на кривошипном горячештамповочном прессе (КГШП). При выполнении работы следует: 1) описать сущность процесса горячей объемной штамповки и указать область ее применения; 2) привести кинематическую схему КГШП и описать работу; 3) установить температурный интервал штамповки и способ нагрева заготовки; 4) составить чертеж поковки и определить ее массу; 5) с учетом технологических отходов определить объем и длину заготовки; 6) выбрать переходы штамповки и привести эскиз инструмента; 7) перечислить операции технологического процесса, необходимые для получения поковки, которые выполняются в кузнечном цехе; 8) описать механизацию технологического процесса штамповки.

Исх. материал: сталь г. к. круглая Ø70 ГОСТ 2590-71

Масса | Наименование | Материал |

3,7 кг | Промежуточный вал | Сталь 45 |

Рис. 20.

Вариант 7

1. Опишите сущность пламенного нагрева заготовок и сущность способов электронагрева. Приведите схемы электронагревательных устройств. Сравните технико-экономические показатели способов и укажите области их применения.

2. По эскизу детали (рис. 21) разработайте схему технологического процесса ее изготовления методом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ). При выполнении работы следует: 1) описать сущность процесса горячей объемной штамповки и указать область ее применения; 2) привести схему ГКМ и описать работу; 3) установить температурный интервал штамповки и способ нагрева заготовки; 4) составить чертеж поковки и определить ее массу; 5) с учетом технологических отходов определить объем и длину заготовки; 6) выбрать переходы штамповки и привести эскиз инструмента; 7) перечислить операции технологического процесса, необходимые для получения поковки, которые выполняются в кузнечном цехе; 8) описать механизацию технологического процесса штамповки.

Исх. материал: сталь г. к. круглая Ø56

Масса | Наименование | Материал |

5,8 кг | Вал | Сталь 30 |

Рис. 21.

Вариант 8

1. Опишите явления, происходящие в металле при горячем деформировании, и укажите изменения в структуре и свойствах металла в результате этого процесса.

2. По эскизу детали (рис. 22) разработайте схему технологического процесса ее изготовления методом холодной листовой штамповки. При выполнении работы следует: 1) установить технологические операции, необходимые для получения заданной детали; 2) определить размеры заготовки; установить вид исходного материала (лента или полоса), привести его химический состав и механические свойства; привести схему раскроя и определить коэффициент использования материала; 3) произвести необходимые технологические расчеты: определить технологические зазоры между пуансоном и матрицей при вырубке и пробивке, определить коэффициенты вытяжки и отбортовки или наименьший радиус гибки и сделать выводы; 4) выбрать штамп и указать последовательность выполняемых на нем операций; привести схему штампа и описать работу; 5) установить способ подачи исходного материала в штамп; 6) определить усилия на операциях; 7) указать штамповочное оборудование, привести его кинематическую схему и описать работу.

Наименование | Материал |

Стакан | Сталь 10 |

Рис. 22.

Вариант 9

1. Изложите сущность процесса прокатки и условие захвата заготовки валками. Приведите схемы продольной, поперечной и поперечно-винтовой прокатки.

2. По эскизу детали (рис. 23) разработайте схему технологического процесса ее изготовления методом холодной листовой штамповки. При выполнении работы следует: 1) установить технологические операции, необходимые для получения заданной детали; 2) определить размеры заготовки; установить вид исходного материала (лента или полоса), привести его химический состав и механические свойства; привести схему раскроя и определить коэффициент использования материала; 3) произвести необходимые технологические расчеты: определить технологические зазоры между пуансоном и матрицей при вырубке и пробивке, определить коэффициенты вытяжки и отбортовки или наименьший радиус гибки и сделать выводы; 4) выбрать штамп и указать последовательность выполняемых на нем операций; привести схему штампа и описать работу; 5) установить способы подачи исходного материала в штамп; 6) определить усилия на операциях; 7) указать штамповочное оборудование, привести его кинематическую схему и описать работу.

Наименование | Материал |

Уголок | Сталь 10 |

Рис. 23.

Вариант 10

1. Изложите понятие температурного интервала обработки металлов давлением и принцип его определения по диаграмме состояния сплава железо-углерод. Ориентировочно определите по диаграмме температур-ный интервал для стали с содержанием углерода 0,5%.

2. По эскизу детали (рис. 24) разработайте схему технологического процесса ее изготовления методом холодной листовой штамповки. При выполнении работы следует: 1) установить технологические операции, необходимые для получения заданной детали; 2) определить размеры заготовки; установить вид исходного материала (лента или полоса); привести его химический состав и механические свойства; привести схему раскроя и определить коэффициент использования материала; 3) произвести необходимые технологические расчеты: определить технологические зазоры между пуансоном и матрицей при вырубке и пробивке, определить коэффициенты вытяжки и отбортовки или наименьший радиус гибки и сделать выводы; 4) выбрать штамп и указать последовательность выполняемых на нем операций; привести схему штампа и описать работу; 5) установить способы подачи исходного материала в штамп; 6) определить усилия на операциях; 7) указать штамповочное оборудование, привести его кинематическую схему и описать работу.

Наименование | Материал |

Основание кронштейна | Сталь 10 |

Рис. 24.

5. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ВТОРОГО ВОПРОСА КОНТРОЛЬНОГО ЗАДАНИЯ № 2.

При решении задач по ковке и горячей объемной штамповке следует иметь в виду, что на рис. 15–21 даны чертежи готовых деталей, прошедших обработку резанием. Чертеж поковки составляется студентом в процессе выполнения задания.

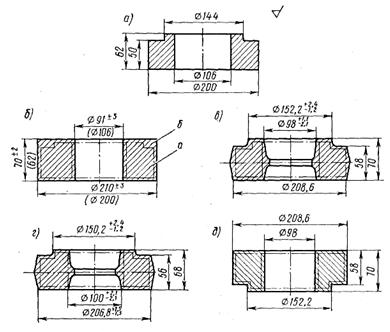

Для процессов ковки (см. рис. 15, 16) следует строить чертеж поковки, пользуясь ГОСТами 7829–89 и 7062–89. Ознакомившись с принципами построения чертежа поковки, в зависимости от размеров детали устанавливают припуски на механическую обработку, допуски и напуски. Припуски даются только на поверхности, на которых стоит знак механической обработки. Напуски необходимы для упрощения формы поковки. Необходимость напусков устанавливается в зависимости от размеров поковки по ГОСТу или таблицам справочников. На (рис. 25, б) представлен чертеж поковки втулки (рис. 25, а), изготовляемой ковкой на паровоздушном молоте.

Все поверхности втулки обрабатываются, поэтому припуски даны на все размеры. На чертеже поковки тонкими линиями обозначают контуры детали, а основными – контуры поковки с напусками. Размеры поковки проставляются над размерной линией, а под размерной линией в скобках ставится соответствующий размер детали (рис. 25,6).

Для расчета массы и размеров заготовки следует воспользоваться законом постоянства объемов при пластической деформации. Объем заготовки складывается из суммы объемов поковки и отходов. Во всех случаях учитывают угар и технологические отходы, зависящие от вида исходного материала и характера технологических операций ковки. При выполнении эскизов операций ковки следует показать взаимодействие заготовки и инструмента. В заданиях указаны массы деталей и размеры поперечных сечений заготовок из проката. Исходя из объема заготовки и площади ее поперечного сечения, следует определить длину заготовки.

При разработке процессов горячей объемной штамповки, прежде всего, следует установить, как происходит штамповка: в открытом или в закрытом штампе; осадкой в торец или плашмя. Осадкой в торец штампуют поковки, поперечные размеры которых в несколько раз превышают их высоту, а плашмя – поковки с удлиненной осью. При осадке в торец ось заготовки параллельна направлению движения деформирующего инструмента, а при штамповке плашмя ось заготовки располагается перпендикулярно к направлению движения деформирую-щего инструмента и к торцу штампа. Затем следует выбрать плоскость разъема штампа, т. е. определить, какая часть поковки будет оформляться в верхней части штампа, а какая – в нижней. Плоскость разъема должна располагаться так, чтобы поковку можно было вынуть из штампа; она должна обязательно пересекать вертикальные стенки поковки, чтобы можно было легко обнаружить сдвиг одной части штампа относительно другой; ребра, выступы, бобышки следует располагать в верхней части штампа, так как металл течет вверх лучше.

После этого можно приступить к разработке чертежа поковки, для чего по ГОСТу 7505–89 необходимо установить:

а) припуски на механическую обработку на те поверхности, где стоит знак обработки;

б) штамповочные уклоны на вертикальных стенках поковки для облегчения ее выема из штампа;

в) радиусы скруглений для предотвращения зажимов металла в углах ручья штампа и концентрации напряжений в штампе.

Следует учесть, что при горячей объемной штамповке на молоте или на кривошипном горячештамповочном прессе (КГШП) во избежание их поломки сквозные отверстия получать нельзя. В поковках делаются наметки сверху и снизу, а между ними остается пленка толщиной S = 0,l dотв.

Чертежи поковок втулки для молота и КГШП представлены на (рис. 15, в) и (рис. 25, г).

При штамповке на горизонтально-ковочной машине (ГКМ) в поковках колец и втулок получают сквозные отверстия методом просечки. Эта операция одновременно служит для отделения кольца от прутка. Учитывая, что штамп ГКМ имеет две плоскости разъема и поковка из него выпадает или легко извлекается, дают уклоны только на горизонтальных внутренних поверхностях для выхода пуансонов и на горизонтальных наружных поверхностях при штамповке в пуансонах, а также на вертикальных поверхностях буртов и уступов при штамповке в матрице.

Рис. 25.

Чертеж поковки втулки для штамповки на ГКМ представлен на рис. 15, д, а уклоны на поверхностях поковки — на рис. 16. Обратите внимание на выполнение чертежей поковок и простановку размеров.

Объем заготовки при горячей объемной штамповке складывается из объемов поковки и технологических отходов (угар, облой, пленка, клещевина и пр.).

В заданиях указан профиль проката по ГОСТу, который следует использовать в качестве исходного материала. Подсчитав объем заготовки, следует определить ее длину.

Разработку процесса холодной листовой штамповки (см. рис. 26–28) начинают с выбора необходимых технологических операций и определения главной формообразующей операции, по которой ведется расчет размеров заготовки.

Рис. 26.

Рис. 27. Рис. 28.

Если деталь изготавливают вырубкой, то определяют необходимую ширину полосы. При наличии у детали сложного контура вначале следует продумать расположение деталей по полосе, чтобы расход металла был минимальным. Затем устанавливают величину перемычек, как между деталями, так и между краями полосы и деталями. Величина перемычек зависит главным образом от толщины материала. Рассчитав ширину полосы, выбирают вид стандартного исходного материала (лист, лента, полоса). Для заданных деталей рекомендуют применять ленту.

Если деталь изготавливается вытяжкой, то вначале необходимо определить диаметр заготовки, исходя из равенства площадей поверхностей детали и заготовки (рис. 28). Если деталь изготавливают гибкой, то ширина полосы задается, а длину заготовки определяют как сумму длин прямых и изогнутых участков. В процессе гибки наружные слои растягиваются, а внутренние сжимаются, их разделяет недеформи-рующийся нейтральный слой. Длину каждого изогнутого участка определяют по длине его нейтрального слоя.

В работе следует сделать все технологические расчеты, указанные в задании. Технологические операции следует выполнять на одном штампе. Эскиз штампа следует дать применительно к заданной детали.

6. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ

КОНТРОЛЬНОГО ЗАДАНИЯ № 3.

Контрольное задание №3 посвящено изучению способов сварки и разработке схемы технологического процесса сварки изделия.

В ответах на поставленные вопросы следует описать сущность рассматриваемого процесса, указать технологические особенности и область применения, а так же необходимо описать разработанную схему технологического процесса сварки изделия и привести выполненные расчеты основных технологических параметров.

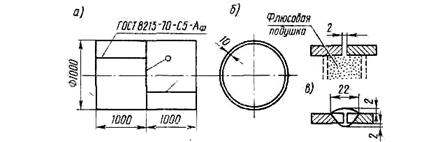

Важным параметром технологического процесса дуговой сварки (варианты задания 1–5) является подготовка кромок и сборка заготовок. Поэтому необходимо, прежде всего, указать тип соединения, форму разделки кромок, сборку под сварку (зазор). Подготовку кромок под сварку выполняют по ГОСТу, номер которого указывают на чертеже. Например, на рисунке заготовки задания указано ЛфС5 (ГОСТ 8713–70), что означает: Лф – автоматическая сварка под слоем флюса, на флюсовой подушке; С5 – условное обозначение шва сварного соединения. В этом же ГОСТе приведены поперечные сечения сварных швов с указанием геометрических размеров для заданных толщин металла.

Режим сварки – один из основных элементов технологического процесса, который определяет качество и производительность сварки. При ручной дуговой сварке (вариант задания № 1) основными парамет-рами режима являются: диаметр электрода в мм, сварочный ток в амперах (Iсв), напряжение на дуге в вольтах (Uд) и скорость сварки в м/ч (vсв).

Определение режима сварки начинают с выбора диаметра электрода, его типа и марки. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, а его марка — от химического состава. При выборе типа и марки электрода следует исходить из требований, предъявляемых к качеству сварного шва.

Производительность процесса сварки определяется величиной коэффициента наплавки αн (г/А∙ч). Поэтому из группы электродов, обеспечивающих заданные механические свойства сварного шва, следует выбирать те, которые имеют более высокий коэффициент наплавки и, следовательно, обеспечивают большую производительность процесса.

Величину сварочного тока в зависимости от диаметра электрода определяют по эмпирической формуле:

Iсв=К∙dэ∙А, | (1) |

где К – коэффициент, равный 50 А/мм; dэ – диаметр электрода, мм.

Напряжение на дуге для наиболее широко применяемых электродов в среднем составляет 25–28 В.

Скорость сварки определите из выражения:

| (2) |

где αн – коэффициент наплавки, г/(А∙ч); g – плотность металла, г/см3; FH – площадь поперечного сечения наплавленного металла шва, см2, представляющая сумму площадей элементарных геометрии-ческих фигур, составляющих сечение шва.

Зная площадь наплавленного металла, плотность и длину сварных швов, можно определить его массу на все изделие. Расход толстопокрытых электродов с учетом потерь приближенно можно принять равным 1,6–1,8 от массы наплавленного металла. Количество электроэнергии (кВт∙ч), идущей на сварку изделия, определите как произведение сварочного тока на напряжение дуги и на время сварки. Время сварки изделия подсчитывается их скорости сварки и длины шва.

При автоматической и полуавтоматической сварке под слоем флюса и среде защитных газов (варианты 2–5) в режим входят: диаметр электродной проволоки, сварочный ток, напряжение на дуге, скорость подачи электродной проволоки и скорость сварки. Они выбираются в зависимости от толщины свариваемого металла по справочникам. Для сварки в среде защитных газов дополнительно следует указать вылет электрода, род тока и полярность тока.

Марки электродной проволоки и флюса, а также защитный газ наз-начаются в зависимости от химического состава свариваемого металла. Масса наплавленного металла на изделие подсчитывается по той же методике, что и для ручной дуговой сварки.

При определении расхода электродной проволоки следует учитывать потери металла на угар и разбрызгивание (не весь металл проволоки переходит в шов), которые составляют для сварки под флюсом от 2 до 5 %, а при сварке в защитных газах – от 5 до 10 % от массы наплавленного металла.

Расход флюса при автоматической сварке принимают равным массе наплавленного металла. Расход защитного газа зависит от способа и режима сварки и устанавливается по справочным данным. Зная минутный расход защитного газа и время сварки, легко подсчитать количество литров газа, идущего на сварку изделия.

Время сварки определяется из выражения:

| (3) |

где Gн – масса наплавленного металла на изделии, г; 1св –сварочный ток, А; aн – коэффициент наплавки, г/(А∙ч), который выбирается в зависимости от принятой величины сварочного тока и диаметра электродной проволоки по справочникам для конкретного способа сварки.

Количество электроэнергии подсчитывают так же, как при ручном процессе.

Примечание: а) при сварке заготовок, имеющих форму цилиндра, необходимо на рисунке указать последовательность выполнения сварных швов; б) в конце работы следует провести описание наиболее рациональных методов контроля качества сварного шва изделия.

Выполнение заданий по контактной сварке (варианты 6—9) следует начинать с изображения схемы процесса и описания сущности способа сварки. Необходимо начертить и описать цикл сварки (изменение давления и сварочного тока во времени), а также рассмотреть вопросы, которые указаны в задании.

Вторую часть задания следует начинать с описания подготовки заготовок под сварку и ее назначения, а затем приступить к выбору типа контактной машины.

Тип машины для точечной или роликовой сварки (варианты 6 и 7) выбирают в зависимости от толщины свариваемых заготовок и из условий обеспечения качественной сварки и производительности процесса.

После выбора типа машины приведите ее технические данные.

Диаметр сварной точки определяется по формуле:

dТ = 2S+3, | (4) |

где S — толщина наиболее тонкой заготовки в мм.

Зная, диаметр сварной точки, определяется площадь контактной поверхности (Fэл) при точечной и роликовой (для случая отсутствия вращения ролика) сварке. Величину сварочного тока и усилие, приложенное на электродах для этих способов сварки, подсчитывают как произведение площади контактной поверхности электрода на плотность тока j(А/мм2) и удельное давление р(МН/м2):

Iсв = j∙Fэл и P=p∙ Fэл. | (5) |

При этом следует учитывать, какие режимы наиболее выгодно применять: жесткие или мягкие. Зная время сварки одной точки, а при роликовой сварке оптимальную скорость, можно определить время сварки изделия.

Примечание: для роликовой сварки величину тока и усилие на электродах можно определить расчетом этих параметров для точечной сварки с последующим увеличением тока в 1,5–2 раза, а усилия – на 10—30 %.

Тип машины для стыковой сварки сопротивлением и оплавлением (варианты 8 и 9) выбирают в зависимости от площади поперечного сечения свариваемых заготовок.

Следует также привести технические данные выбранной машины. Далее по формуле определяют установочную длину, а при сварке оплавлением дополнительно указывают припуск на оплавление и осадку. Величину сварочного тока и усилие при осадке ориентировочно определяются по их удельным значениям:

Iсв = j∙Fзаг и P=p∙ Fзаг. | (6) |

При этом так же, как при точечной и роликовой сварке, следует учитывать, какие режимы сварки наиболее целесообразно применять: жесткие или мягкие. Время сварки изделия приближенно подсчитывают из условий производительности выбранной машины.

В конце работы необходимо описать наиболее характерные дефекты и причины их возникновения при заданном способе контактной сварки.

При выполнении работы по газовой сварке (вариант 10) следует привести схему ацетиленокислородного пламени с указанием зон и их температур. В описании этого способа сварки следует отметить достоинства и недостатки способа и указать область применения.

При рассмотрении сварки меди обратите особое внимание на причины, осложняющие процесс сварки (большая окисляемость, теплопроводность и жидкотекучесть). Укажите роль флюса и элементов раскислителей, вводимых в присадочную проволоку.

Разработку процесса сварки изделия следует начинать с указания типа соединения и формы кромок. Приведите эскиз сечения шва с указанием геометрических размеров. Укажите характер пламени, который зависит от химического состава металла.

Мощность пламени определяется по формуле:

q=K∙S, | (7) |

где К=150-200 л/ч – коэффициент для меди; S – толщина металла, мм.

По мощности пламени выбирают номер наконечника газовой горелки. Марку присадочной проволоки выбирают в зависимости от химического состава свариваемого металла, а ее диаметр — по формулам:

при левом способе d=0,5∙S+1мм; при правом способе d=0,5∙S мм | (8) |

На качество и производительность сварки оказывает влияние метод ведения процесса (левый или правый), а выбирается он в зависимости от толщины металла.

Массу наплавленного металла подсчитывают по той же методике, что и для ручной дуговой сварки.

При газовой сварке не весь металл присадочной проволоки переходит в шов. Часть его (примерно 15%) составляют потери на угар и разбрызгивание, которые учитываются при определении расхода присадочной проволоки. Расход кислорода, ацетилена и времени сварки изделия ориентировочно подсчитывают по эмпирическим формулам, которые имеются в справочниках.

Расход карбида кальция (СаС2) можно определить, зная, что 1 кг карбида кальция средней грануляции дает 260 л ацетилена. По расходу ацетилена можно подсчитать расход карбида кальция на сварку изделия. Далее следует привести описание наиболее рациональных методов контроля качества сварного шва.

7. Варианты контрольного задания № 3.

Вариант 1

Приведите схему и опишите сущность процесса ручной электро-дуговой сварки толстопокрытыми электродами. Укажите назначение покрытия. Разработайте процесс сварки резервуара из Ст3 (рис. 29). Производство – мелкосерийное. Укажите тип соединения, форму кромок под сварку и дайте эскиз сечения шва с указанием его размеров. Подберите марку и диаметр электрода, определите режим сварки. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродов с учетом потерь, расход электроэнергии и время сварки изделия. Укажите методы контроля качества сварного шва.

Рис. 29.

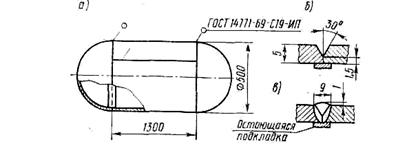

Вариант 2

Приведите схему и опишите сущность процесса автоматической сварки под слоем флюса. Укажите назначение флюса и флюсовой подушки. Разработайте процесс сварки резервуара из Ст 3 (рис. 30). Производство – крупносерийное.

Укажите тип соединения и форму кромок под сварку. Дайте эскиз сечения шва с указанием его размеров. Выберите марку и диаметр электродной проволоки и флюса. Подберите режим сварки. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки и флюса с учетом потерь, расход электроэнергии и время сварки изделия. Укажите методы контроля качества сварного шва.

Рис. 30.

Вариант 3

Приведите схему автоматической сварки в среде аргона плавящимся электродом и опишите сущность процесса. Укажите особенности и достоинства сварки в среде защитных газов. Разработайте процесс сварки сосуда (рис. 31) из стали ОХ18НЮТ.

Рис. 31.

Укажите тип соединения и форму кромок под сварку. Дайте эскиз сечения шва с указанием его размеров. Выберите марку и диаметр электродной проволоки. Подберите режим сварки. Укажите вылет электрода, род тока и полярность. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки с учетом потерь и защитного газа, расход электро-энергии и время сварки изделия. Укажите методы контроля качества сварного шва.

Вариант 4

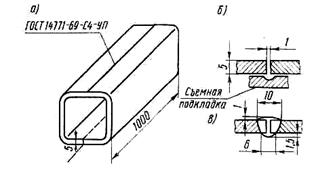

Приведите схему и опишите сущность процесса автоматической сварки в среде углекислого газа. Укажите особенности и достоинства сварки в углекислом газе. Разработайте процесс сварки коробчатой балки (рис. 32) из Ст 3.

Укажите тип соединения и форму кромок под сварку. Дайте эскиз сечения шва с указанием его размеров. Выберите марку и диаметр электродной проволоки. Подберите режим сварки. Укажите вылет электрода, род тока и полярность. По размерам шва подсчитайте массу наплавленного металла. Определите расход электроэнергии и время сварки изделия. Укажите методы контроля качества сварного шва.

Рис. 32.

Вариант 5

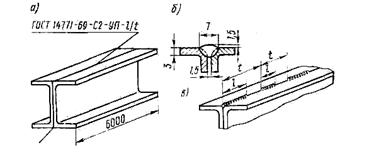

Приведите схему и опишите сущность процесса полуавтоматической сварки в среде углекислого газа. Укажите особенности и достоинства сварки в углекислом газе. Разработайте процесс сварки двутавровой балки (рис. 33) из Ст 3. Шов прерывистый: l/t=100/200. Укажите тип соединения и форму кромок под сварку. Дайте эскиз сечения шва с указанием его размеров. Выберите марку и диаметр электродной проволоки. Подберите режим сварки. Укажите вылет электрода, род тока и полярность. По размерам шва подсчитайте массу наплавленного металла. Определите расход электродной проволоки с учетом потерь и защитного газа, расход электроэнергии и время сварки изделия. Укажите методы контроля качества сварного шва

Рис. 33.

Вариант 6

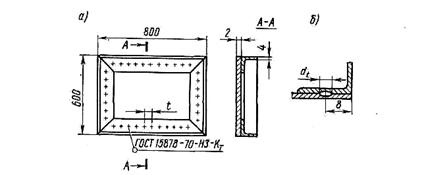

Приведите схему и опишите сущность процесса контактной точечной электросварки. Начертите и опишите цикл точечной сварки. Объясните, за счет чего металл ядра в месте контакта заготовок доводится до жидкопластического состояния. Разработайте процесс сварки панели (рис. 34) из Ст 3. Шаг сварных точек t=5dt. Производство — массовое. Укажите подготовку заготовок под сварку. По толщине свариваемых заготовок выберите тип машины и приведите ее технические характеристики. Рассчитайте площадь контактной поверхности электрода. По значениям j (А/мм2) и р (МН/м2) определите сварочный ток и усилие, приложенное на электродах, время сварки изделия. Укажите возможные дефекты и причины их возникновения.

Рис. 34.

Вариант 7

Приведите схему и опишите сущность процесса контактной роликовой (шовной) электросварки. Начертите и опишите цикл роликовой сварки. Объясните, за счет чего металл ядра в месте контакта заготовок доводится до жидко-пластического состояния. Разработайте процесс сварки бензобака (рис. 35) из Ст 3. Производство — массовое. Укажите подготовку заготовок под сварку. По толщине свариваемых заготовок выберите тип машины и приведите ее технические данные. Рассчитайте площадь контактной поверхности электрода (для случая отсутствия вращения ролика). По значениям j (А/мм2) и р (МН/м2) определите сварочный ток и усилие, приложенное на роликах, время сварки изделия. Укажите возможные дефекты и причины их возникновения.

Рис. 35.

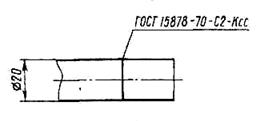

Вариант 8

Приведите схему и опишите сущность процесса контактной стыковой электросварки сопротивлением. Начертите и опишите цикл стыковой сварки сопротивлением. Объясните, почему в месте контакта заготовок выделяется наибольшая тепловая энергия. Разработайте процесс сварки стержней (рис. 36) из Ст 3. Производство — крупносерийное. Укажите подготовку заготовок под сварку. По площади сечения свариваемых заготовок выберите тип машины и приведите ее технические характеристики. По значениям j (А/мм2) и р (МН/м2) определите сварочный ток и усилие осадки. Подсчитайте установочную длину и время сварки изделия Укажите возможные дефекты и причины их возникновения.

Рис. 36.

Рис. 37.

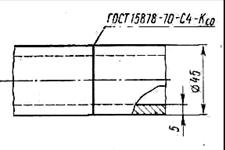

Вариант 9

Приведите схему и опишите сущность процесса контактной стыковой электросварки оплавлением. Начертите и опишите цикл стыковой сварки оплавлением. Объясните, за счет чего происходит процесс сварки труб (рис. 37) из Ст3. Производство — массовое. Укажите подготовку заготовок под сварку. По площади сечения свариваемых заготовок выберите тип машины и приведите ее технические характеристики. По значениям j (А/мм2) и р (МН/м2) определите сварочный ток и усилие осадки. Определите припуск на оплавление, осадку и время сварки изделия. Укажите возможные дефекты и причины их возникновения.

Вариант 10

Приведите схему ацетилено-кислородного пламени и опишите его строение. Укажите особенности сварки меди. Разработайте процесс сварки обечайки (рис. 38) из меди марки М3р. Производство — штучное. Определите характер пламени газовой горелки и ее мощность. Выберите марку и диаметр присадочной проволоки. Укажите состав флюса и способ сварки (левый или правый). По размерам шва определите массу наплавленного металла. Установите расход присадочной проволоки с учетом потерь, кислорода, ацетилена, карбида кальция и определите время сварки изделия. Укажите методы контроля качества сварного шва.

Рис. 38.

8. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ПЕРВОГО ВОПРОСА КОНТРОЛЬНОГО ЗАДАНИЯ № 4.

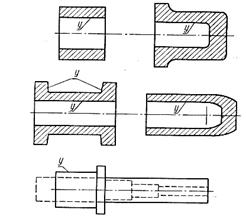

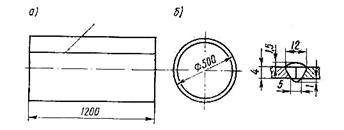

Первый вопрос контрольного задания № 4 имеет обобщенный характер, и ответ на него требует тщательного изучения соответствую-щих тем. На рис. 39, а приведен эскиз детали, для которой необходимо дать схемы обработки поверхностей 1, 2, 3. Прежде чем приступать к выполнению схем обработки, выберите технологические методы их обработки.

Например, поверхность 1 целесообразно обрабатывать точени-ем, поверхность 2 – сверлением, поверхность 3 – фрезерованием. Изучите эти методы по учебнику. Убедитесь в правильности выбора технологических методов обработки.

Назначив метод обработки для каждой поверхности, выберите станок, режущий инструмент и приспособления для закрепления заготовки инструмента. Затем, изобразите схемы обработки, в которых стрелками (желательно красным карандашом) указываются направления движений, участвующих в формообразовании поверхности: движение резания и движения подач; обозначьте их и укажите размерность.

Рис. 39.

Пример изображения схем обработки для заданных поверхностей детали приведен на рис. 39, б, в, г.

Приведите эскиз режущего инструмента для обработки поверхности (по варианту задания). На эскизе инструмента укажите главное режущее лезвие, передний и главный задний углы.

Приведите эскиз приспособления для закрепления заготовки или инструмента (по варианту задания), опишите принцип его работы, указав позициями основные части приспособления.

9. Варианты контрольного задания № 4.

Вариант 1

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 6. Для каждой схемы укажите названия станка, инструмента и зажимных приспособлений. Приведите эскизы инстру-мента для обработки поверхности 3 и приспособления для закрепления заготовки при обработке поверхности 2.

2. Приведите схему, опишите физическую сущность, назначение и область применения ультразвуковой обработки.

Вариант 2

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 11. Для каждой схемы укажите названия станка, инструмента и зажимных приспособлений. Приведите эскизы инстру-мента для обработки поверхности 1 и приспособления для закрепления заготовки при обработке поверхности 2.

2. Приведите схему, опишите физическую сущность, назначение и область применения светолучевого и электроннолучевого методов обработки.

Вариант 3

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 8. Для каждой схемы укажите название станка, инструмента и зажимных приспособлений. Приведите эскизы инстру-мента для обработки поверхности 2 и приспособления для закрепления заготовки при обработке поверхности 3.

2. Приведите схемы, опишите физическую сущность, назначение и область применения электроискрового и электроимпульсного методов обработки.

Вариант 4

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 5. Для каждой схемы укажите названия станка, инструмента и зажимных приспособлений. Приведите эскизы инстру-мента для обработки поверхности 2 и приспособления для закрепления заготовки при обработке поверхности 3.

2. Приведите схему, опишите физическую сущность, назначение и область применения метода пластического деформирования (без снятия стружки).

Вариант 5

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 12. Для каждой схемы укажите названия станка, инструмента и зажимных приспособлений. Приведите эскизы инстру-мента для обработки поверхности 3 и зажимного приспособления при обработке поверхности 2.

2. Приведите схемы, опишите физическую сущность, назначение и область применения суперфиниширования и хонингования.

Вариант 6

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 19. Для каждой схемы укажите названия станка, инструмента и зажимных приспособлений. Приведите эскизы инстру-мента для обработки поверхности 2 и приспособления для закрепления инструмента при обработке поверхности 1.

2. Приведите схемы, опишите назначение и область применения отделочных методов зубьев зубчатых колес: шевингования и обкатки.

Вариант 7

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 22. Для каждой схемы укажите названия станка, инструмента и зажимных приспособлений. Приведите эскизы инстру-мента для обработки поверхности 1 и приспособления для закрепления заготовки при обработке поверхности 3.

2. Дайте схемы, опишите назначение и область применения отделочных методов обработки: притирка и полирование.

Вариант 8

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 23. Для каждой схемы укажите названия станка, инструмента и зажимных приспособлений. Приведите эскизы инстру-мента для обработки поверхности 1 и приспособления для закрепления заготовки при обработке поверхности 3.

2. Приведите схемы, опишите назначение и область применения отделочных методов обработки зубьев зубчатых колес: зубошлифование и зубопритирка.

Вариант 9

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис, 25. Для каждой схемы укажите названия станка, инструмента и зажимных приспособлений. Приведите эскизы инструмента для обработки поверхности 2 и приспособления для закрепления заготовки при обработке поверхности 3.

2. Опишите физическую сущность процесса деформирования срезаемого слоя, наклепа и нароста в процессе резания. Укажите влияние наклепа и нароста на качество и точность обрабатываемой поверхности.

Вариант 10

1. Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рис. 22. Для каждой схемы укажите названия станка, инструмента и зажимных приспособлений. Приведите эскизы инструмента для обработки поверхности 2 и приспособления для закрепления заготовки при обработке поверхности 1.

2. Опишите характер износа инструмента, факторы, влияющие на него, что принимается за критерий износа и стойкость инструмента. Опишите, какое влияние оказывает тепло, образующееся в процессе резания, на качество, геометрическую форму и точность обработанной поверхности.

Список рекомендуемой литературы

1. и др. Технология конструкционных материалов. М., 1977.

2. Технология металлов и других конструкционных материалов. Под ред. и . Л., 1972.

3. , Леонтьев . М., 1975.

4. , Степанов литейного производства. М.: Машиностроение, 1985.

5. Объемная штамповка. Под общ. ред. М.: Машиностроение, 1973.

6. Семенов и объемная штамповка. М.: Высшая школа, 1972.

7. Машины и оборудование машиностроительных предприятий. и др. Л.: Политехника, 1991.

8. , , Калинин обработки, заготовки и припуски в машиностроении. Справочник технолога. – М.: Машиностроение, 1976.

9. Романовский по холодной штамповке. – 6-е изд., перераб. и доп. – Л.: Машиностроение, 1979.

10. , , «Технологические процессы машиностроительного производства» М: Учебная литература, 2001г. в 3-х т.

11. , , «Технология конструкционных материалов и материаловедение» Учебник для вузов.- М: Высшая школа, 1990.

Содержание

1. Общие методические указания по выполнению контрольных работ............................................................................................... | 3 |

2. Варианты контрольного задания № 1........................................... | 3 |

3. Методические указания по выполнению второго вопроса контрольного задания № 1............................................................ | 10 |

4. Варианты контрольного задания № 2............................................. | 13 |

5. Методические указания по выполнению второго вопроса контрольного задания № 2........................................................... | 22 |

6. Методические указания по выполнению контрольного задания № 3.................................................................................................. | 26 |

7. Варианты контрольного задания № 3............................................. | 30 |

8. Методические указания по выполнению первого вопроса контрольного задания № 4................................................................. | 36 |

9. Варианты контрольного задания № 4................................... | 37 |

10. Список рекомендуемой литературы................................... | 40 |

Составители:

Ольга Владимировна Мартыненко

Андрей Эдуардович Вирт

Технологические процессы в машиностроении

Часть II

Методические указания к

выполнению контрольных работ

Под редакцией авторов

Темплан 2009 г., поз. № 56К.

Подписано в печать г. Формат 60×84 1/16.

Бумага листовая. Печать офсетная.

Усл. печ. л. 2,63. Усл. авт. л. 2,44.

Тираж 100 экз. Заказ №

Волгоградский государственный технический университет

400131 Волгоград, просп. им. , 28.

РПК «Политехник»

Волгоградского государственного технического университета

400131 Волгоград, ул. Советская, 35.

|