4.7. Технологии геодезического контроля прямолинейности, соосности и расположения узлов

технологического оборудования

4.7.1. Общая технологическая схема контроля

прямолинейности, соосности и расположения

узлов оборудования

Контроль прямолинейности, соосности и расположения узлов технологического оборудования промышленных предприятий и других крупных технических объектов имеет специфические особенности среди других видов контроля геометрических параметров. К таким особенностям, прежде всего, относят специфические способы, методы и средства измерений, присущие, как правило, контролю данного типа параметров.

Технология геодезического контроля прямолинейности, соосности и расположения изделий машиностроения состоит из трех основных процессов:

1) проектирование операций контроля, включающее, согласно разделу 3:

- выбор объектов, параметров и процессов контроля, назначение точности измерения параметров;

- выбор схем и методов контроля параметров с разработкой схем размещения геодезической контрольно-измерительной аппаратуры (КИА), расчетом точности измерения элементов геометрических схем, назначением методов и средств измерений;

- разработку методов обработки результатов измерений и форм отчетной документации по контролю;

2) проведение геодезического контроля крена на объекте, включающее:

- изготовление и установку, при необходимости, геодезической КИА;

- подготовку персонала, приборов, приспособлений;

- разработку правил техники безопасности и пожарной безопасности при проведении контроля;

- выполнение измерений;

3) обработку и анализ результатов измерений, включающих:

- проверку и обработку первичной документации;

- уравнивание результатов измерений;

- вычисление отклонений параметров и, при активном контроле, их приращений;

- построение графиков;

- интерпретацию результатов;

- заполнение паспорта объекта или составление технического отчета.

4.7.2. Выбор объектов, параметров, разработка

процессов контроля, назначение точности

Общие принципы, технологическая схема проектирования, а также выбор объектов, видов параметров, процессов проектирования геодезического контроля технических объектов изложены подробно в разделе 3, они присущи большинству объектов промышленных предприятий, поэтому подробно здесь не излагаются.

Контроль прямолинейности наиболее часто назначают при монтаже, ремонтах или реконструкции для следующих видов оборудования:

- прокатных станов;

- прямолинейных конвейеров для перемещения сыпучих материалов;

- конвейерных линий сборочных цехов машиностроительных заводов;

- направляющих станков для изготовления крупногабаритных деталей;

- сложных фундаментов или опорных строительных конструкций зданий и сооружений под технологическое оборудование и т. п.

Соосность контролируют у роторов турбоагрегатов тепловых и атомных электростанций, насосов большой мощности, обечаек и цилиндров вращающихся цементных печей и т. п.

Расположение узлов и деталей контролируют у большинства видов технологического оборудования. Это контроль взаимного положения опорных фундаментных плит, углов поворота и деталей направляющих путей машин, станков и агрегатов и т. п.

Для указанных выше технических объектов применяют, как правило, сплошной, пассивный, летучий контроль. Технологические и эксплуатационные допуски на прямолинейность и соосность задаются для перечисленных объектов инструкциями на монтаж и эксплуатацию.

Контрольными точками при измерениях, как правило, служат характерные точки самого оборудования – боковые поверхности направляющих путей, шейки валов, горизонтальные разъемы, отверстия и т. п. Исходными опорными точками служат знаки закрепления монтажных осей, а часто базовые линии задаются прибором по одной из выставленной в проектное положение детали или узлу.

4.7.3. Методы и средства контроля прямолинейности,

соосности и расположения узлов

технологического оборудования

Контроль прямолинейности машин и агрегатов осуществляют, как правило, с применением методов и средств измерений, применяемых в инженерной геодезии и машиностроении.

В практике геодезических работ по контролю прямолинейности наибольшее распространение получили механические, оптические-визирные, лучевые (в том числе, лазерные) и интерференционные методы измерений. Причем, использование конкретных методов, как правило, определяется типами технических объектов, видом геометрического параметра, требуемой точностью контроля и условиями измерений.

В механических методах измерений применяют механические средства измерений и специальную оснастку [1, 4, 129 – 131, 134, 137, 149, 188, 192, 228, 233, 236, 239, 243, 255, 256 и др.].

При контроле отклонений от прямолинейности, соосности и других видов позиционных отклонений [192] в качестве базовых (опорных) осей и направлений применяют струны, проволоку и др.

Для задания базового направления при контроле отклонений от прямолинейности, соосности в процессе установки оборудования в проектное положение в процессе монтажа или ремонта, а также для выноса в натуру строительно-монтажных и технологических осей широко применяют струны. Натянутую струну подвешивают в двух базовых точках, ее ось проектируют на осевые риски монтируемого оборудования с помощью отвесов, которые крепятся к струне в нужных местах. Для исключения погрешностей, возникающих из-за неоднозначности крепления отвесов, применяют один отвес, перемещаемый вдоль струны. Погрешности при предварительной выверке оборудования с применением струны и визуальном контроле его положения по меткам не менее 2 – 5 мм.

Основные источники ошибок: провисание струны, ее колебания и остаточные искривления, погрешности отсчетов и положения струны. Колебания струны от движения воздуха не позволяют применять данный метод на больших открытых пространствах. В закрытых помещениях колебания струны меньше,

и точность измерений может быть существенно повышена. Для повышения точности измерений применяют оптические, электрические, электроиндуктивные, электроакустические и фотоэлектрические методы отсчета положения элементов конструкций и оборудования относительно струны.

Отсчет оптическим методом с помощью микроскопа применяют для контроля отклонения направляющих от прямолинейности. При установке машин

Отсчет оптическим методом с помощью микроскопа применяют для контроля отклонения направляющих от прямолинейности. При установке машин

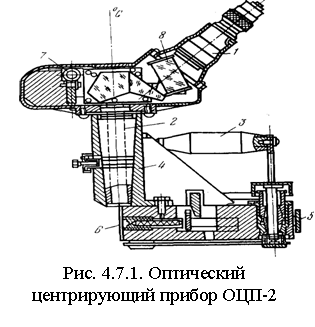

и механизмов в процессе ремонта в проектное положение струну натягивают на значительных расстояниях от выверяемых узлов, поэтому вместо микроскопа чаще используют специальные оптические центрирующие приборы (ОЦП) (рис. 4.7.1), а также ординатомеры. При этом струну располагают так, чтобы

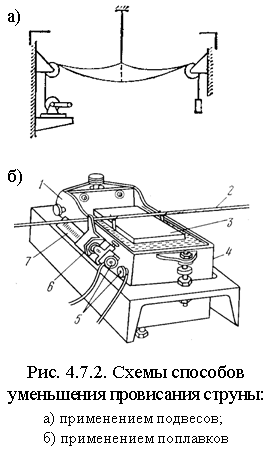

в крайних положениях прибора ее изображение совпадало с перекрестием сетки нитей зрительной трубы. При перемещении вдоль струны оптические приборы из-за ее провисания приходится фокусировать вновь, что вносит добавочные погрешности. Чтобы уменьшить стрелу провисания, иногда применяют поплавки, поддерживающие струну; более простым способом является применение подвесок (рис. 4.7.2).

Более простым является применение струнно-оптического метода с использованием принудительного центрирования струны. В комплект аппаратуры входят натяжные устройства, приспособления с коническими пазами для центрирования струны на крайних точках и специальный микроскоп-вкладыш.

Более простым является применение струнно-оптического метода с использованием принудительного центрирования струны. В комплект аппаратуры входят натяжные устройства, приспособления с коническими пазами для центрирования струны на крайних точках и специальный микроскоп-вкладыш.

Для автоматизации процесса контроля часто используют индуктивные, емкостные, фотоэлектрические и другие преобразователи перемещений (датчики). Расширения диапазона измерений датчиками достигают их перемещением с помощью микрометрических винтов.

Механические струнные методы измерений наибольшее распространение нашли при контроле прямолинейности в закрытых помещениях (без воздушных токов) направляющих путей, конвейеров и других изделий аналогичного типа в процессе их капитального ремонта. В указанных случаях эти методы и средства измерений имеют преимущество по сравнению с другими методами по точности и возможности автоматизации измерений.

В оптических методах измерений в качестве базовой (опорной) линии используют визирную ось оптического прибора (теодолита, телескопа, алиниометра и т. п.).

Среди оптических методов различают: визирный (метод визирной трубы и марки), включающий модификации; визирный проекционный, коллимации (метод коллиматора и зрительной трубы); автоколлимации; авторефлексии; дифракционные и интерференционные. Значительное место занимают также лазеры.

Визирный метод измерений является самым распространенным при контроле прямолинейности и соосности крупногабаритного оборудования. Он основан на визировании зрительной трубой с фокусирующим устройством на целевые знаки марок различной конструкции.

Способы, программы и средства измерений визирного метода подробно изложены в разделе 4.3. Здесь лишь следует добавить некоторые особенности их применения, связанные с выверкой оборудования.

При применении некоторых точных приборов, к которым относятся микротелескопы, алиниометры, специальные приборы проверки отклонений от прямолинейности, плоскостности и соосности, а также зрительные трубы высокоточных теодолитов и нивелиров, погрешности измерений, изложенными в разделе 4.3 способами, должны быть минимальны, так как створные линии значительно короче, а требуемые точности выше.

Микротелескопами называют высокоточные оптические приборы, имеющие телескопическую систему и микроскоп вместо окуляра. Микротелескопы применяют при монтаже преимущественно для контроля отклонений от прямолинейности, соосности и перпендикулярности осей и плоскостей машин и механизмов.

Алиниометры не имеют горизонтального и вертикального кругов, снабжены зрительной трубой большого увеличения, накладным уровнем, а также окулярным или оптическим микрометром. Центрирование алиниометра и визирных марок на специальном геодезическом знаке производится автоматически с погрешностью, не превышающей 0,1 мм, с помощью шара в соединительной муфте. В комплект аппаратуры алиниометра входят неподвижная марка для ориентирования зрительной трубы вдоль заданного створа, марка с подвижной визирной целью и с микрометром, а также вспомогательные измерительные приспособления.

Оптический створофиксатор конструкции МИИГАиК основан на использовании принципа получения двойного изображения с помощью пентопризмы, помещенной перед объективом зрительной трубы (серийно не изготовляется).

Точные нивелиры и теодолиты широко используют для оптических измерений отклонений от соосности, прямолинейности, плоскостности и перпендикулярности наряду со специализированными зрительными трубами и приборами.

К специализированным приборам для контроля отклонений от соосности, прямолинейности и перпендикулярности относятся оптические приборы ПКС

и ПР-1 [192].

Прибор ПКС имеет следующую техническую характеристику: наибольшее расстояние между парами контролируемых отверстий до 40 000 мм, погрешность измерений ±0,05 мм/м, габаритные размеры прибора (без опор)

880 ´ 92 ´ 70 мм, масса прибора (с опорами) 2,5 кг.

Прибор ПР-1 служит для разметки и контроля соосных удаленных отверстий. Он имеет зрительную трубу с основанием, подсвечиваемый полупрозрачный экран с перекрестием, на которое наводится труба, и подвижный экран-каретку. Техническая характеристика прибора: наибольшее расстояние между крайними отверстиями 40 000 мм, пределы размечаемых диаметров отверстий 120 – 240 мм, точность разметки ±0,15 мм при расстоянии между парами отверстий 0,8 м, габаритные размеры прибора 500 ´ 260 ´ 160 мм, масса прибора 8,6 кг.

К комбинированным визирным приборам относится стапельный визир ВC-2 (ИГ-96), который может быть использован при контроле отклонений от прямолинейности, соосности, перпендикулярности поверхностей, деталей и узлов крупногабаритных изделий различного назначения. Прибор ВС-2 позволяет создать три взаимно перпендикулярные плоскости, образуемые перемещением линии визирования или проецированием строго в одной плоскости. Погрешность воспроизведения базовых плоскостей с одной установки прибора составляет 5''. В стапельном визире применена комбинированная схема, содержащая проекционный и визуальный каналы, совмещенные в одном направлении. Оба канала имеют общую систему фокусировки. Дальность действия визуального канала 1,8 – 300 м, проекционного 1,8 – 25 мм.

Оптические плоскомеры применяют для контроля отклонений от плоскостности и превышений элементов оборудования.

Оптические струны предназначены для контроля отклонений от прямолинейности и соосности. Объективы этих приборов обладают свойствами аксиконов, что позволяет исключить погрешности измерений, возникающие при перефокусировке. С помощью оптических струн можно измерить отклонения от прямолинейности и соосности в двух взаимно перпендикулярных направлениях.

Точность измерений отклонений формы и расположения элементов оборудования визирным методом определяется точностью наведения и зависит от конструкции и качества применяемых целевых знаков (марок) и сетки оптического прибора.

|

|

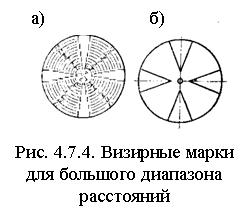

Рисунки целевого знака выбирают в зависимости от рисунка сетки оптического прибора и с учетом расстояний визирования и характера выполняемых измерений. Ширина штриха сетки целевого знака зависит от ширины сетки зрительной трубы и расстояний визирования. Наибольшая точность визирования достигается для марок с рисунком в виде биссектора, обеспечивающего повышенную точность наведения на марку для значительного диапазона расстояний даже при наклонах штриха сетки к штрихам марки. В процессе визирования линия перекрестия сетки нитей вводится между штрихами биссектора. Размеры биссектора выбирают в зависимости от расстояний визирования.

Рисунки целевого знака выбирают в зависимости от рисунка сетки оптического прибора и с учетом расстояний визирования и характера выполняемых измерений. Ширина штриха сетки целевого знака зависит от ширины сетки зрительной трубы и расстояний визирования. Наибольшая точность визирования достигается для марок с рисунком в виде биссектора, обеспечивающего повышенную точность наведения на марку для значительного диапазона расстояний даже при наклонах штриха сетки к штрихам марки. В процессе визирования линия перекрестия сетки нитей вводится между штрихами биссектора. Размеры биссектора выбирают в зависимости от расстояний визирования.

|

|

|

|

Для сохранения точности визирования на различных расстояниях применяют марки с четырьмя биссекторами переменной ширины, образующими крест ступенчатой формы. При этом каждый биссектор перекрывает диапазоны визирования соседних биссекторов (рис. 4.7.4, а). Применяют также марки с рисунком в виде V-образного креста (рис. 4.7.4, б). Другие марки для угловых измерений приведены в [1, 4, 129 – 131, 134, 137, 149, 188, 192, 228, 233, 236, 239, 243, 255, 256 и других изданиях].

Для сохранения точности визирования на различных расстояниях применяют марки с четырьмя биссекторами переменной ширины, образующими крест ступенчатой формы. При этом каждый биссектор перекрывает диапазоны визирования соседних биссекторов (рис. 4.7.4, а). Применяют также марки с рисунком в виде V-образного креста (рис. 4.7.4, б). Другие марки для угловых измерений приведены в [1, 4, 129 – 131, 134, 137, 149, 188, 192, 228, 233, 236, 239, 243, 255, 256 и других изданиях].

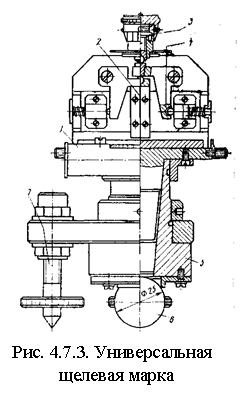

Марки, предназначенные для контроля отклонений от прямолинейности планового расположения и плоскостности, горизонтально устанавливают на жестких подставках, снабженных уровнем, подъемными регулирующими винтами и устройствами для горизонтального перемещения.

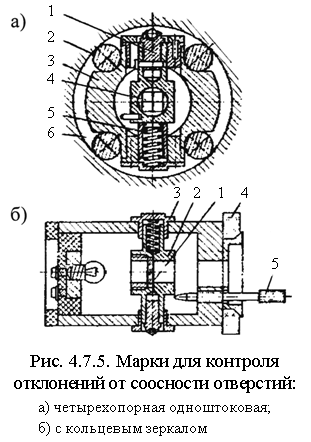

Марки для контроля отклонений от соосности визирным методом изготовляют регулируемыми и нерегулируемыми. Нерегулируемые марки служат для контроля отклонений от соосности отверстий одного диаметра. Целевой знак

в марках для контроля отклонений от соосности устанавливают на одном или двух радиальных штоках, перемещающихся по направляющим до момента касания штоком стенок отверстия.

в виде креста. Корпус 3 имеет четыре цилиндрические опоры 2, контактирующие со стенками контролируемого отверстия 6. При вращении оправы марки в отверстии подвижный шток прижимается с помощью пружины 5 к стенкам отверстия 6. Два диаметрально противоположных положения штока позволяют определить отклонения центра отверстий в одном направлении.

Марка для контроля отклонений от соосности глухих отверстий, обращенных друг к другу, снабжают кольцевым зеркалом 4, позволяющим получить автоколлимационное изображение сетки (рис. 4.7.5, б). У такой марки перемещение штока 2 с целевым знаком 1 по направляющим 3 осуществляют с помощью микрометрического винта 5.

Особое место среди специальных средств измерений занимают высокоточные комплекты для установки и выверки паровых турбин оптическим способом [225]. Этот комплект состоит из следующих приборов и приспособлений:

зрительной трубы ППС-11 или ППС-19 – 1 шт.;

марок – 3 шт.;

центроискателей – 2 шт.;

визиров для замера высотных отметок – 2 шт.;

визиров для замера высотных отметок – 2 шт.;

прецизионного уровня типа 107 – 1 шт.;

рамы крепления зрительной трубы – 1 шт.;

полноповоротного штатива – 1 шт.

Зрительная труба ППС-11 (рис. 4.7.6), показатели которой приведены в табл. 4.7.1, снабжается двумя окулярами: прямым и уг-ловым. Последний применяется при наблюдениях в окуляр сверху или сбоку.

Замер отклонения визируемого предмета от оптической оси зрительной трубы производят при совмещении перекрестия с изображением предмета с помощью оптического микрометра. Отсчет величины смещения производится по барабанчикам 1 и 3 оптического микрометра (рис. 4.7.6), при помощи барабанчика фокусирующей системы 2 достигается резкость изображения.

Шкала каждого барабанчика оптического микрометра окрашена в два цвета: половина шкалы – черная (от -1 до 0 мм), а другая половина – красная (от 0 до +1 мм).

Таблица 4.7.1

Показатели трубы ППС-11

№ | Наименование показателей | Величина |

1 2 3 4 5 6 | Пределы визирования, м Цена деления барабанчиков оптического микрометра, мм Пределы отсчета по барабанчикам оптического микрометра, мм Изображение Точность визирования, мм: на 10 м на 30 м на 60 м Увеличение | 0 - >> 0,02

Прямое 0,02 0,05 0,1 х32 |

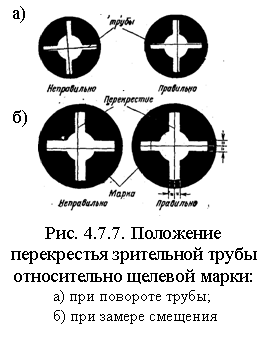

Установка перекрестия зрительной трубы по отношению к щелям марки выполняется вращением ее в раме вокруг продольной оси (рис. 4.7.7, а). При выполнении замера перекрестие зрительной трубы нужно располагать так, как указано на рис. 4.7.7, б.

Установка перекрестия зрительной трубы по отношению к щелям марки выполняется вращением ее в раме вокруг продольной оси (рис. 4.7.7, а). При выполнении замера перекрестие зрительной трубы нужно располагать так, как указано на рис. 4.7.7, б.

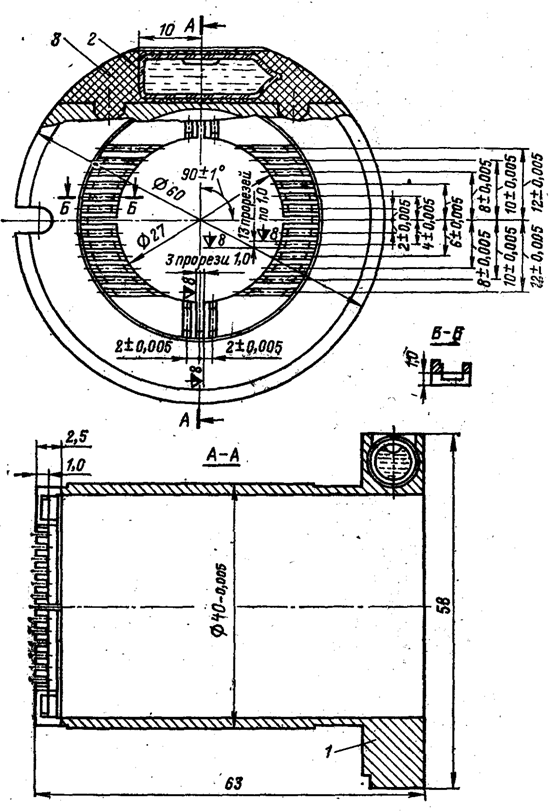

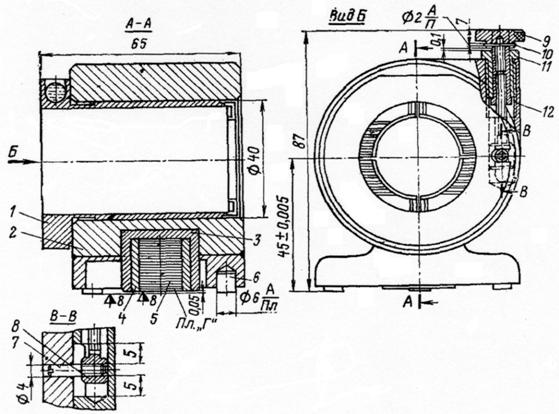

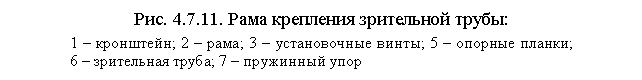

Каждая марка (рис. 4.7.8) имеет 3 вертикальных и 13 горизонтальных щелей. Расстояние между соседними щелями (2 ± 0,005 мм) определяется пределом измерения микротелескопа (±1 мм). Наличие щелей позволяет измерить вертикальные смещения центров расточек до ±13 мм, а горизонтальные смещения – до ±3 мм. В зависимости от расстояния до визируемой марки они применяются с разной шириной щелей: 0,5; 0,75 и 1 мм.

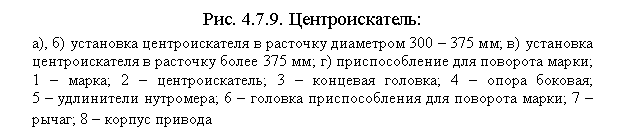

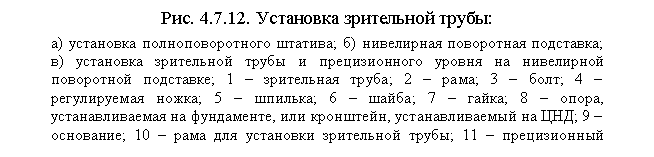

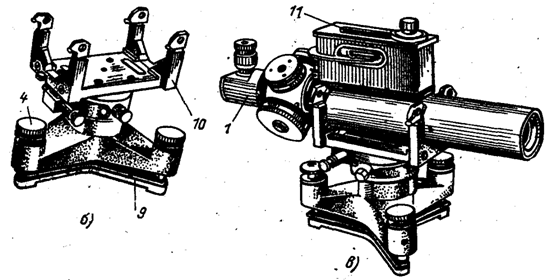

Для автоматической установки марки в центре расточек в корпусах подшипников, цилиндров турбин и диафрагм применяется центроискатель (рис. 4.7.9). Ножки прижимаются спиральными пружинами к конусу, расположенному в корпусе центроискателя. Конус позволяет уменьшить или увеличить длину ножек на одинаковую величину – до 25 мм. Для применения центр центроискателя в расточках разного диаметра на его ножки навертываются удлинители (рис. 4.7.9, в) стандартного микрометрического нутромера.

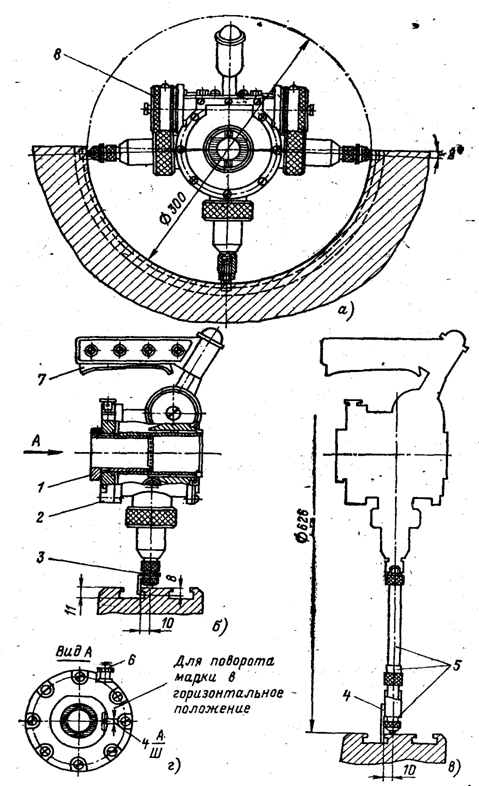

Для замера относительных высотных отметок фланцев горизонтального разъема корпусов подшипников и цилиндров паровых турбин служит визир.

В корпус визира (рис. 4.7.10) устанавливается марка. Визир имеет магнит, позволяющий плотно стоять визиру на трех опорных штифтах на контролируемом месте. На визире, так же, как и на центроискателе, имеется приспособление для поворота марки с целью установки пузырька уровня в среднее положение. Места установки визира обкерниваются и нумеруются в соответствии с указаниями формуляра.

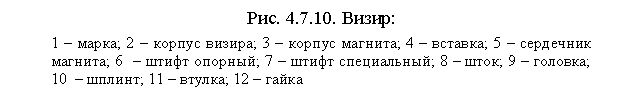

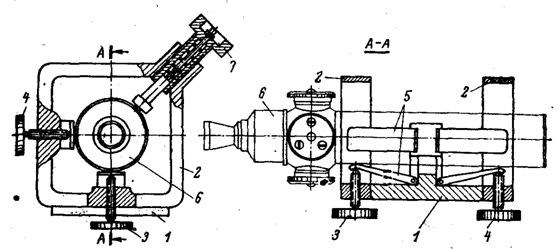

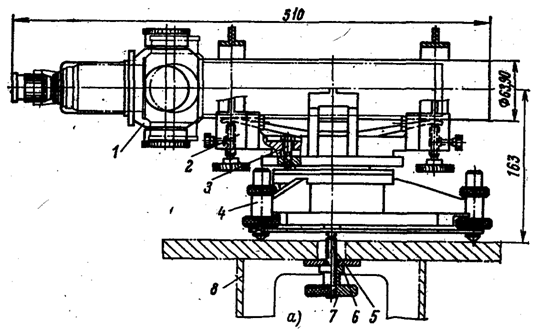

Зрительная труба устанавливается в кронштейне на горизонтальном разъеме цилиндров турбины или на полноповоротном штативе (рис. 4.7.11). С помощью установочных винтов производится перемещение трубы при ее выверке в горизонтальной плоскости и по оси валопровода турбины.

Для установки ЦНД турбины с помощью зрительной трубы по оси валопровода турбины и для измерения относительных высотных отметок горизонтального разъема цилиндров и подшипников применяется полноповоротный штатив или нивелирная поворотная подставка.

Штатив устанавливается (рис. 4.7.12) либо на опоре, закрепленной на фундаменте турбоагрегата, либо на кронштейне, который крепится к ЦНД. Выверка зрительной трубы производится с помощью трех регулируемых ножек.

Рис. 4.7.8. Марка Ц-1,00:

1 – корпус; 2 – ампула уровня АЦП; 3 – гипс

![]()

![]()

![]()

|

|

Комплекты ППС обычно используют при сборке турбин на заводском стенде, где после всесторонних испытаний турбины определяют центровки роторов. Сборка турбин на электростанциях, как правило, осуществляется по указанным центровкам.

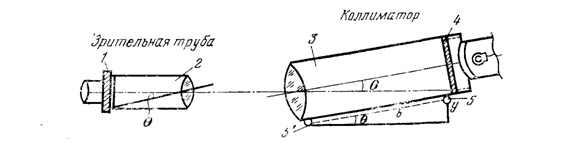

Метод коллимации. При этом методе оптических измерений (рис. 4.7.13) зрительной трубой 2 визируют на другую трубу 3 (коллиматор), задающую базовую линию в виде своей оптической оси [134, 176, 192, 243]. Для этого сетка нитей коллиматора, которым может служить обычная визирная труба, подсвечивается.

Коллиматор 3 представляет собой прибор для получения параллельного пучка лучей (рис. 4.7.13). У коллиматора в фокальной плоскости объектива находится сетка нитей 4, освещаемая источником света. В этом случае изображение сетки, создаваемое объективом коллиматора, мнимое и находится в бесконечности. Зрительная (визирная) труба соответственно должна быть сфокусирована на бесконечность. При этом исключены погрешности из-за перефокусировки зрительной трубы. Смещения изображения сетки коллиматора в плоскости сетки визирной трубы будут наблюдаться только при угловых смещениях их осей.

Метод коллимации является косвенным шаговым методом измерения линейных величин. При измерениях отклонений от прямолинейности или плоскостности коллиматор перемещают в направлении визирной оси трубы. Между измерениями коллиматор перемещают на шаг, равный базе b (рис. 4.7.13), (обычно b = fK – фокусному расстоянию коллиматора). Если смежные точки контролируемой поверхности имеют отклонение у, то в каждом новом положении коллиматора его визирная ось образует с визирной осью трубы угол q. Отклонение y = btg q. Поскольку смещение h изображения сетки нитей коллиматора при его перемещении на шаг зависит от фокусного расстояния объектива зрительной трубы fT и линейного отклонения контролируемой точки относительно предыдущей, то

(4.7.1)

(4.7.1)

Схема контроля прямолинейности направляющего пути коллиматорным прибором, разработанным в МИИГАиК [134], показана на рис. 4.7.14. В качестве зрительной трубы 1 с окулярным микрометром принята труба триангуляционного теодолита ТТ 2/6, установленная на особую подставку 2. Для точного центрирования труба переводится через зенит, а ее подставка имеет поперечное микрометренное перемещение.

При измерениях зрительную трубу наводят на визирную марку 5, установленную на опорной точке и тщательно центрированную при помощи точного оптического центрира (увеличение 17х, цена деления уровня 10"). Фокусное расстояние коллиматора 3 равно 1 600 мм; диаметр объектива 120 мм. Штриховая сетка, установленная в фокальной плоскости коллиматора, выполнена в виде перекрестия с толщиной штриха 0,1 мм. Сзади она закрыта матовым стеклом; на ее кольце надет осветительный патрон, содержащий линзовый конденсор и шестивольтовую лампочку.

Рис. 4.7.13. Коллиматорный метод измерений

Рис. 4.7.14. Схема контроля прямолинейности направляющего

пути коллиматорным методом

Коллиматор покоится в лагерах подставки 4, в которых при юстировках он может вращаться на 180° вокруг своей оптической оси и перекладываться.

В свою очередь, подставка устанавливается на тележку 6, при помощи которой прибор передвигается по направляющим. При измерениях тележка двумя полусферическими головками контактирует с выверяемой поверхностью (эти точки предварительно намечаются на направляющих). Расстояние между центрами этих головок (база прибора) равно 2 000 мм. Прибор юстируется с таким расчетом, чтобы оптическая ось коллиматора лежала в вертикальной плоскости, проходящей через точки контактирования тележки.

При контроле отклонений от прямолинейности направляющих зрительную трубу с окулярным микрометром устанавливают в центре знака, закрепляющего монтажную ось. На другом конце устанавливают визирную марку. Окулярный микрометр ставят на нуль, и трубу наводят на марку. На ближайшей к инструменту секции на тележке, касающейся точками контактирования выверяемой поверхности, устанавливают коллиматор и совмещают при помощи окулярного микрометра изображение штрихов сетки коллиматора с сеткой нитей зрительной трубы. Взяв отсчет по окулярному микрометру, определяют сначала малый угол q, а затем вычисляют величину отклонения этого участка от створа оси.

Передвигая коллиматор вперед, чтобы на место передней точки касания установилась задняя, как и ранее, совмещают сетки и определяют отклонения на последующих участках.

Основное достоинство коллиматорного метода измерений заключается в том, что точность измерения отклонения в принципе не зависит от расстояния до наблюдаемых точек. Однако практически при больших удалениях коллиматора от зрительной трубы ухудшаются условия наблюдений и увеличивается ошибка измерения угла отклонения q, вследствие чего несколько снижается точность метода.

Исследования показывают, что в благоприятных условиях видимости при расстоянии до 400 м средняя квадратическая погрешность измерения угла q одним приемом составляет примерно 0,7 – 1,0", а среднего из трех-четырех приемов – 0,5", что при базе b = 2 000 мм дает ошибку определения смещения у около 5 мкм.

Коллиматоры, применяемые для оптических измерений в машиностроении, обычно снабжены двумя марками – для измерения смещений и наклонов. Последнюю используют вместо сетки. Она градуирована в минутах и по ней можно определить наклоны коллиматора в вертикальной и горизонтальной плоскостях. Марка для измерений смещений нанесена на плоской задней поверхности объектива или установлена впереди объектива коллиматора.

Если зрительную трубу сфокусировать на бесконечность, то будет видна лишь марка для измерения наклонов. При этом используют коллимационный метод измерений. Если зрительная труба сфокусирована на марку для измерений смещений, то не будет видна марка для измерений наклонов. При этом используют визирный метод. При такой схеме измерений регулируют соосность валов и подшипниковых узлов.

Методы автоколлимации и авторефлексии. Автоколлимацией называется получение изображения, образованного пучками параллельных лучей, вышедших из автоколлимационной трубы 1 и отраженных плоским зеркалом 2 или другим отражателем (прямоугольным двойным и тройным зеркалами,

рис. 4.7.15). Поворот зеркала вызывает отклонение отраженного пучка лучей на двойной угол, вследствие чего в фокальной плоскости трубы образуется смещение автоколлимационного изображения.

Если зеркало перпендикулярно оптической оси объектива, то изображение совпадает с перекрестием. При наклоне зеркала на угол a изображение смещается на величину a = 2faktga (рис. 4.7.15). Для определения величины а, а следовательно, и угла наклона зеркала автоколлиматор обычно снабжают окулярным микрометром.

Метод автоколлимации применяют в прецизионном машиностроении, инженерной геодезии и при монтаже для контроля отклонений от прямолинейности и параллельности направляющих, перпендикулярности вертикальных плоскостей, взаимного расположения узлов оборудования и отдельных агрегатов. Схемы некоторых способов применения этого метода оптических измерений приведены в [192].

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Современные автоколлиматоры изготовляют с визуальным и фотоэлектрическим отсчетом (АФ-1 и АФ-2), а также с автоматической установкой и отсчетом.

Для измерений методом автоколлимации с визуальным отсчетом применяют также и другие оптические приборы общего и специального назначения, оснащенные соответствующими приспособлениями (зеркальными марками и автоколлимационным окуляром). К таким приборам относят вышеописанные трубы ППС-11, ППС-12, стапельный визир ВС-2 (ИГ-96) и др. Отечественная промышленность выпускает также автоколлимационные теодолиты 2Т2А, 3Т2КА, Т5А и др.

Для измерений методом автоколлимации с визуальным отсчетом применяют также и другие оптические приборы общего и специального назначения, оснащенные соответствующими приспособлениями (зеркальными марками и автоколлимационным окуляром). К таким приборам относят вышеописанные трубы ППС-11, ППС-12, стапельный визир ВС-2 (ИГ-96) и др. Отечественная промышленность выпускает также автоколлимационные теодолиты 2Т2А, 3Т2КА, Т5А и др.

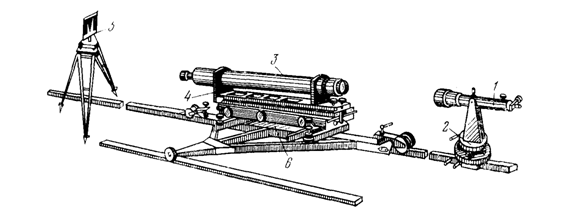

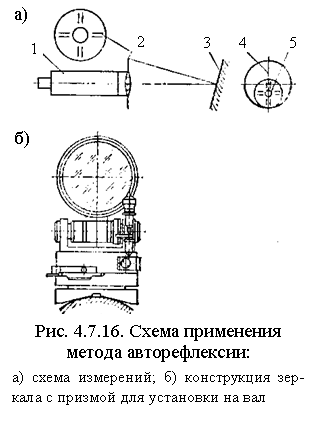

Метод авторефлексии заключается в том, что прибор, которым производят измерение, проектирует объект (марку 2, рис. 4.7.16, а) в плоскость самого объектива посредством отражающей поверхности зеркала 3 с помощью специальных приспособлений или марок. При применении метода авторефлексии к концу зрительной трубы 1 прикрепляют марку 2 так, чтобы ее перекрестие было отцентрировано относительно визирной линии зрительной трубы. Фокусируя прибор на изображение марки 5 в зеркале 3 и наблюдая это изображение, а также перекрестие сетки 4 зрительной трубы, регулируют положение зеркала до тех пор, пока изображение марки не совместится с перекрестием сетки нитей зрительной трубы.

Методы автоколлимации и автореф-лексии можно применять при контроле отклонений от прямолинейности, параллельности и перпендикулярности осей,

а также поверхностей агрегатов относительно друг друга при их взаимозависимой установке. Для измерения методами авторефлексии и автоколлимации отечественная промышленность выпускает плоские зеркала и специальные призмы. Находят применение также специальные комплекты приспособлений, в том числе, зеркала на призмах для выверки валов.

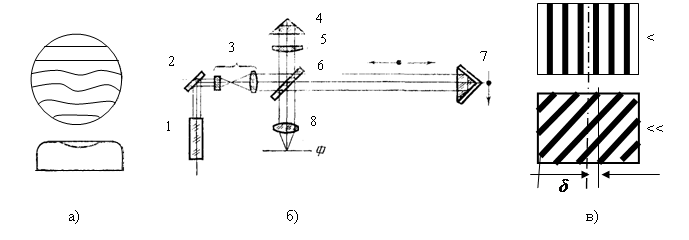

Дифракционные и интерференционные методы контроля при выверке оборудования [134, 176, 192, 243]. Высокую точность, сочетающуюся с максимальной простотой аппаратуры для измерений отклонений от прямолинейности, обеспечивает схема, основанная на явлениях дифракции и интерференции света, излучаемого узкой щелью или малым отверстием, проходящего через экран с двумя узкими параллельными щелями или малыми отверстиями.

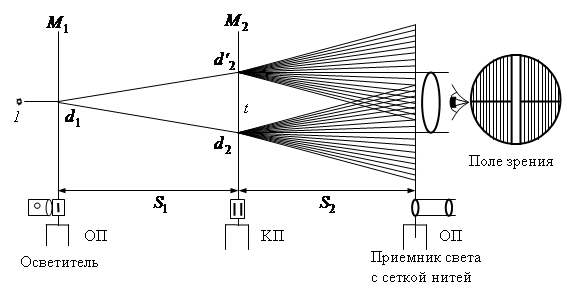

Пучок света от точечного источника после прохождения узкой щели d1 марки M1 (рис. 4.7.17) попадает на спектральную двухщелевую марку M2. Вследствие влияния дифракции световые волны, идущие от щелей d2 и d2¢, заходят в область геометрической тени и при надлежащем выборе ширины щелей и расстояний между ними будут перекрываться между собой. Так как оба пучка являются когерентными, то в результате их взаимодействия в плоскости экрана возникнет интерференционная картина, которая рассматривается наблюдателем.

|

Рис. 4.7.17. Схема дифракционного метода измерений

Первой из трех точек системы, определяющей створ, является однощелевая марка с вертикальной щелью. Второй точкой системы является точка пересечения плоскости двухщелевой марки с осью симметрии. Третья точка для створных измерений задается экраном с биссектором (приемник света с сеткой нитей).

Совместив центральную полосу картины интерференции с осью биссектора экрана путем перемещения двухщелевой марки в направлении, перпендикулярном заданному створу, располагают все три точки в одной вертикальной плоскости. Величина перемещения двухщелевой марки и определяет нестворность контролируемой точки.

В комплект дифракционного прибора, разработанного МИИГАиК, входят осветитель, марка с одиночной щелью, марка с двумя щелями и приемник дифракционного света в виде лупы с сеткой нитей.

Ширину щелей спектральной марки и расстояние между ними рассчитывают в зависимости от желаемой ширины интерференционных полос, их числа, дальности наблюдений.

Дифракционный метод измерений обеспечивает высокую точность контроля отклонений от прямолинейности (погрешность 20 – 30 мкм при длине створа до 100 м).

Для высокоточного контроля прямолинейности и плоскостности конструкций и изделий применяют интерферометры – приборы, основанные на принципе интерференции света. Из физики известно, что при освещении тонкой прозрачной пластины (пленки) параллельным пучком света вследствие разности оптического хода лучей наблюдается интерференционная картина в виде прямых или кольцевых полос, по искривлению которых можно оценивать величины непрямолинейности и неплоскостности выверяемой поверхности.

В простейших приборах на тщательно изготовленный эталонный образец накладывают выверяемую поверхность, получая между ними тонкую воздушную прослойку, дающую в отраженном свете четкую интерференционную картину (рис. 4.7.18, а). Измеряя микрометром величины наклона и прогиба или оценивая их на глаз в долях ширины, можно подсчитать в различных точках выверяемой поверхности ее отклонение от эталонной

![]() , (4.7.2)

, (4.7.2)

где a – измеренное значение наклона интерференционных полос;

l – длина волны света.

В приборах, используемых для контроля прямолинейности и плоскостности конструкций, обычно интерференционная картина создается в результате наложения плоской волны, идущей от эталонного зеркала, на другую ее часть, отраженную от зеркала, передвигающегося по контролируемой поверхности.

В качестве источника излучения применяют лазер.

На рис. 4.7.18, б показана схема отечественного лазерного интерферометра, в котором в качестве эталонного зеркала служит трипельпризма 4; в качестве контролируемого (референтного) – подвижная марка 7 в виде угловой призмы или трипельпризмы. От лазера 1 когерентный пучок лучей, отразившись от зеркала 2 и пройдя телескопическую трубу 3, полупрозрачной пластиной 6 разделяется на два пучка. Один пучок направляется через линзу 5 к эталонной призме 4; второй пучок идет к подвижной марке 7. После отражения от зеркальных граней призм 4 и 7 пучки возвращаются к пластине 6 и, интерферируя, собираются через объектив 8 в фокальной плоскости Ф, вблизи которой помещается глаз наблюдателя.

Рис. 4.7.18. Лазерный интерферометр:

а) интерференционная картина при контроле плоскостности; б) схема контроля прямолинейности; в) интерференционные полосы (< – при перпендикулярном расположении призмы к лазерному лучу; << – при смещении от центра лазерного луча)

Так как число отражений в двух пучках разное, то интерферометр реагирует на поперечное смещение подвижной марки в плоскости, перпендикулярной

к ребру призмы. За референтную линию принимают ось лазерного пучка. Если ребро призмы 7 располагается в створе этой оси, то наблюдаются интерференционные полосы постоянной ширины, расположенные перпендикулярно к ребру призмы (рис. 4.7.18, в<). Поперечное смещение марки от оси лазерного пучка приводит к наклонному положению полос (рис. 4.7.18, в<<), величина которого d измеряется микрометром. Вместо непосредственного измерения интерференционная картина в выверяемых частях может быть заснята фотокамерой с последующим измерением снимков на стереокомпараторе. Измерительный процесс можно также автоматизировать, фиксируя интерференционную картину при помощи системы фотоэлектрических преобразователей. Из опыта установлено, что при расстояниях до 100 м чувствительность интерферометра поперечным перемещениям зеркала составляет 0,05 – 0,1''.

Лазерные измерительные системы и приборы [134, 176, 192, 243]. Для контроля прямолинейности, отклонения формы и расположения элементов машин и агрегатов с помощью лазерных измерительных систем в качестве измерительной базы или опорного направления (реперной оси) используют пучок излучения оптического квантового генератора (лазера).

Луч лазера несет определенную световую энергию относительно высокой интенсивности в заданном направлении и сконцентрирован в малом телесном углу. Обычно луч, генерируемый лазером, реально наблюдаем, в отличие от визирной оси оптических приборов, благодаря чему можно применять простые технологические приемы при выверке оборудования. При этом появляются широкие перспективы автоматизации измерений, особенно при монтаже длинномерного оборудования и технологических линий.

Практически все отечественные серийно выпускаемые промышленностью и опытные образцы лазерных измерительных систем построены на основе стандартных оптических квантовых генераторов (газовых ОКГ). Преимущества газовых лазеров обусловлены высокой монохроматичностью излучения, простотой накачки активной среды, малым углом расхождения луча, одночастотным и непрерывным режимом работы, наиболее стабильными энергетическими и геометрическими параметрами луча.

Среди существующих измерительных лазерных систем могут быть выделены следующие:

1) лазерные системы для выверки узлов оборудования и конструкций, включающие лазерные геодезические приборы и приборы для контроля плоскостности, параллельности, перпендикулярности, соосности и взаимного расположения поверхностей;

2) лазерные системы измерений линейных размеров;

3) лазерные дальномерные системы;

4) лазерные контурные системы, включающие голографические установки;

5) лазерные измерители перемещений.

Первые системы являются универсальными и представляют наибольший интерес для широкого круга строителей и монтажников. Лазерные системы измерений линейных размеров наиболее широко применяют в машиностроении

и приборостроении, а лазерные контурные измерительные системы – в самолето-, судо - и автомобилестроении для контроля форм деталей путем бесконтактного обмера их отдельных сечений, для активного контроля обводообразующих элементов технологической оснастки, а также для других целей.

Лазерные дальномерные системы широко применяют в геодезии. Кроме того, эти системы позволяют контролировать размеры крупногабаритных узлов и агрегатов, координировать положение базовых поверхностей и осей при монтаже оборудования.

Лазерные измерители перемещений (интерферометры) – наиболее точные измерительные средства, предназначенные для измерений методом перемещений.

По способам приема информации о положении контролируемого объекта лазерные измерительные системы для выверки оборудования могут быть разделены на визуальные, фотоэлектрические, фотоэлектронные.

С помощью пассивных измерительных систем лишь регистрируют результаты измерений. В активных системах путем автоматической передачи команд на исполнительные органы обеспечивается перемещение позиционно-чувствительных датчиков и выверяемого элемента. Среди лазерных средств контроля различают системы задания направления, створных измерений, нивелирования, контроля отклонений от прямолинейности, соосности, плоскостности и перпендикулярности, измерения углов, а также универсальные системы.

Большинство простейших лазерных измерительных систем создано на базе традиционных оптических приборов, в основном, геодезических. Число лазерных геодезических приборов, применяемых при контроле монтажа технологического оборудования, трубопроводов и конструкций, непрерывно возрастает во всех странах.

Современные специализированные лазерные измерительные системы для контроля геометрических параметров представляют собой оптико-электронные устройства, состоящие из ряда типовых блоков и специальной установочной оснастки для базирования приборов.

Лазерные геодезические приборы, применяемые при монтаже и контроле строительных конструкций, машин и агрегатов в зависимости от вида геодезических работ, выполняемых с их применением, делят нa четыре группы: визиры, приборы вертикального проектирования, нивелиры и теодолиты.

Лазерными визирами называют приборы, позволяющие задавать оптическим лучом определенное направление в пространстве – опорную линию (реперную ось), относительно которой производят необходимые измерения.

Лазерные нивелиры и лазерные теодолиты получили большое распространение для контроля прямолинейности и плоскостности строительных конструкций и некоторых видов технологического оборудования.

Лазерные приборы вертикального проектирования и отвесы могут также использоваться для контроля прямолинейности вертикальных строительных конструкций, вертикальных направляющих путей, машин и агрегатов с продольной вертикальной осью. Большинство отечественных лазерных приборов вертикального проектирования создано на основе других лазерных приборов, снабженных призменными насадками или системой зеркал для изменения горизонтального направления лазерного пучка на вертикальное.

К специализированным лазерным системам и приборам для выверки строительных конструкций, машин и агрегатов относятся лазерные системы и приборы, созданные для контроля отклонений форм и расположения поверхностей оборудования и его элементов – взаимного положения отдельных агрегатов в технологических линиях, а также для задания базовых и координатных осей при разметке, выверке и сборке отдельных узлов в процессе монтажа и ремонта. Из геодезических приборов к специализированным относят лазерные приборы (створофиксаторы) для створных измерений, выполняемых при выверке технологического оборудования и конструкций, а также при производстве строительных работ.

Различают лучевые, дифракционные и интерференционные створофиксаторы. Лазерные створофиксаторы позволяют контролировать линейные отклонения объектов по одной, реже по двум координатам в вертикальной плоскости, перпендикулярной пучку излучения. С помощью створофиксаторов измеряют отклонения от исходной прямой (базовой или реперной оси), заданной лазерным излучателем и регистрирующим устройством, установленным на другом конце лазерного луча. Контроль нестворности производят промежуточным устройством.

Специализированные лазерные приборы для выверки оборудования обычно имеют более высокую точность, чем лазерные визиры, теодолиты и нивелиры, но меньшую дальность. Эти приборы отличаются также конструктивным оформлением и более компактны, чем геодезические приборы. Обслуживающий персонал может быть невысокой квалификации. Поэтому они более перспективны для применения при монтаже технологического оборудования промышленных объектов.

В комплект специализированных приборов для выверки оборудования и конструкции входят лазерный излучатель с установочными приспособлениями, приемные устройства и блоки питания. Они имеют внешнюю оптическую систему для согласования параметров излучения лазерного генератора и фотоприемных устройств. В качестве приемного устройства обычно применяют позиционно-чувствительные датчики на основе фотодетекторов различных типов.

Приборы для контроля отклонений от прямолинейности, соосности и плоскостности, а также угловых отклонений отличаются от створофиксаторов как схемой измерения, так и числом одновременно контролируемых координат выверяемого объекта, которое может достигать пяти. Базовое направление задают точной установкой излучателя, ось корпуса которого совпадает с осью лазерного пучка. Обычно отклонение оси лазерного пучка от оси корпуса не превышает 0,025 мм. Высокая точность установки излучателя и специальная конструкция приемников излучения обеспечивают необходимую точность измерений без применения контрольных базовых датчиков, используемых в створофиксаторах.

Из лазерных специализированных приборов с вспомогательными приспособлениями можно образовать лазерную измерительную систему, обеспечивающую контроль положения выверяемого объекта по всем шести координатам в трехмерном пространстве. Такие системы получают распространение в машиностроении, судостроении, при сборке корпусов и отдельных агрегатов в самолетостроении, а также при монтаже технологического и энергетического оборудования промышленных предприятий.

Лазерные системы контроля отклонения от прямолинейности и соосности, как правило, разрабатываются под разметку и контроль отклонений положения узлов конкретных сложных крупногабаритных изделий. Примером лазерной измерительной системы для контроля отклонений от прямолинейности и соосности является лазерная центрирующая измерительная система ЛЦПС-1. Эта система представляет собой первую модель из комплекта лазерных центрирующих измерительных систем (ЛЦИС), применяемых в самолетостроении и предназначенных для выполнения различных работ при монтаже оборудования и конструкций. Для выполнения монтажных работ из их элементов образуют координатную систему, относительно которой выверяют ответственные узлы.

Система ЛЦИС-1 предназначена для контрольно-монтажных работ; ее приборы могут быть встроены в стандартную оптическую систему, состоящую из координатных линеек и приборов ППС-11. Система ЛЦИС-1 состоит из лазерного излучателя на базе гелий-неонового лазера (а = 0,63 мкм; N = 1 мВт), блока стабилизированного питания лазера, позиционно-чувствительного датчика

с блоком индикации и установочной оснастки. Система работает на дистанциях до 100 м и обеспечивает точность центрирования ±0,02 мм на длине 10 м.

К приборам такого типа относятся разработанный в МИИГАиК лазерный измеритель поперечных смещений ЛИПС-1, позволяющий контролировать отклонения от прямолинейности и соосности в диапазоне ±3 мм на расстоянии до 100 м. Чувствительность фотоэлектрического регистрирующего устройства этого прибора 0,05 мм.

На базе лазерного визира ЛВ-5М разработан специализированный прибор для контроля створности, определения превышений, отклонений от соосности, перпендикулярности и параллельности базовых поверхностей технологического оборудования. При этом лазерный визир ЛВ-5М снабжен бинокулярным оптическим визиром для наблюдения за положением лазерного пятна на экранах марок или фотоэлементах. Для ориентирования прибора над точкой монтажного створа установлен оптический центрир. Предусмотрена возможность автоматического принудительного центрирования прибора над геодезическими знаками. На горизонтальную ось вращения излучателя установлен накладной цилиндрический уровень, позволяющий ориентировать лучи в вертикальной плоскости. Прибор оснащен аккумуляторной батареей и блоком питания с напряжением 36 В. Прибор укомплектован системой фотоэлектронных марок с фотоэлементами ФСК-7Г. Постоянная марка закрепляет монтажный створ, а передвижная марка, устанавливаемая на выверяемом оборудовании, позволяет производить необходимые измерения.

Фотоэлектронную передвижную марку используют как нуль-индикатор,

а контролируемые смещения измеряют с помощью микрометрической головки. Измененные параметры коллимирующей системы обеспечивают получение пучка излучения диаметром 10 мм и позволяют обходиться без его перефокусировки на расстоянии до 70 м. Время стабилизации положения 1,5 часа. Погрешность прибора ±0,1 – 0,2 мм на расстоянии до 70 м. Модернизированный лазерный визир ЛВ-5М позволяет выполнять створные измерения, нивелирование, проверку перекосов валов методом авторефлексии и контролировать взаимное расположение плоских поверхностей.

В современных лучевых лазерных створотофиксаторах для повышения точности контроля обычно применяют фотоэлектрические регистрирующие устройства. Для устранения влияния помех лазерный пучок модулируют, применяют фокусировку пучка, что обеспечивает повышение точности отсчета позиционно-чувствительным фотоэлектрическим устройством (датчиком). Примером такого створофиксатора является комплект элементов лазерной центрирующей измерительной системы ЛЦИС-2, предназначенной для монтажа агрегатов по опорным лазерным лучам. Система состоит из следующих элементов: лазерных излучателей, комплекта специальных целевых знаков с блоками световой индикации, установочных и крепежных устройств для выставления приборов и их ориентации относительно базовых осей. Лазерный излучатель размещен в специальном корпусе и закреплен на регулировочном кронштейне, обеспечивающем перемещение лазера по шести координатам. Стабильность положения лучей контролируют базовые фотоприемные устройства, размещенные в фиксированных точках. Расположение базовых позиционно-чувстви-тельных датчиков увязывают с осями машин и агрегатов. Погрешность измерений и контроля с помощью лазерной измерительной системы ЛЦИС-2 не превышает 0,2 мм на расстоянии 100 м.

Как видно из обзорного рассмотрения, контроль прямолинейности, соосности и взаимного расположения строительных конструкций и изделий машиностроения может осуществляться разнообразнейшими методами и средствами измерений. Однако при выборе конкретного, наиболее оптимального метода

и средства измерений следует руководствоваться правилами проектирования геодезического контроля и основными факторами, влияющими на выбор методов и средств измерений, изложенными в разделе 3.

4.7.4. Проектирование методов обработки

результатов измерений положения объектов

и форм отчетной документации

Документация, содержащая результаты геодезического контроля прямолинейности, соосности и расположения оборудования промышленных предприятий, как правило, отражает результаты контроля технического состояния объекта при выходе на ремонт или при проведении монтажно-сборочных операций во время ремонтов и сдаче объекта в дальнейшую эксплуатацию. Она является составной частью информации, характеризующей техническое состояние оборудования (или строительного объекта) до и после ремонта, модернизации, технического перевооружения или реконструкции.

Назначение вида отчетной документации по геодезическому контролю зависит от уровня ответственности контролируемого объекта, методов и средств контроля. Содержание и оформление геодезической документации, являющейся частью ремонтной документации на оборудование, аналогичны монтажной документации. Документация в виде акта и исполнительных чертежей проектируется при контроле по приведенным выше параметрам каждого единичного объекта наиболее часто. При проведении систематического геодезического контроля за большим комплексом видов оборудования цеха или предприятия в целом,

в качестве отчетной документации используют форму технического отчета. Такие отчеты, в зависимости от количества накопленных материалов, состояния объектов, стадии эксплуатации предприятия и сооружений, накопленного опыта эксплуатации подобных предприятий и объектов в отрасли, и, наконец, с учетом требований конструкторов и проектировщиков и контролирующих органов, проектируют в виде промежуточных и окончательных.

Составление окончательных (заключительных) отчетов проектируют при выполнении ремонтного цикла предприятия (перед пуском в эксплуатацию из ремонта или модернизации оборудования), но не реже чем через 5 лет эксплуатации. Как правило, промежуточные отчеты и заключения несут краткую информацию о конкретно полученных результатах контроля параметров объектов и выводы по их техническому состоянию. Основная же полная информация по проектированию, проведению и анализу результатов контроля представляется

в окончательном отчете.

Окончательный отчет по контролю прямолинейности, соосности и расположения объектов должен включать краткую характеристику входной документации, сведения из программы контроля и документацию, отражающую результаты геодезического контроля.

Входная документация должна содержать сведения об объекте до начала его ремонта. К этим сведениям, главным образом, относятся: список и характер дефектов, выявленных в процессе эксплуатации объекта и принятых мерах по их ликвидации; критерии, которым должно соответствовать отремонтированное оборудование, здание или сооружение.

В частности, характеристика входной документации должна включать:

- геологические и гидрологические данные о территории промплощадки

с результатами испытаний грунтов и анализа грунтовых вод;

- акты заложения фундаментов с разрезами шурфов;

- выписки из технологических паспортов технологических узлов и оборудования по принятым конструктивным решениям и условиям работы;

- сведения по исполнительным съемкам объектов и отступлениям от проекта;

- выписки из инструкций по обслуживанию оборудования, касающиеся контроля геометрических параметров;

- сведения об осадках (и, если необходимо, – горизонтальных смещениях) зданий, сооружений и оборудования;

- акты опробования и испытаний оборудования и технологических трубопроводов;

- результаты контроля параметров прежних лет эксплуатации объектов – акты, исполнительные схемы, таблицы и т. п.;

- сведения по геодезическому контролю параметров прежних лет – полученной точности, достоверности, полноте контроля.

Сведения из программы контроля должны включать данные о назначенных для каждого вида оборудования видах контролируемых параметров, технологических и эксплуатационных допусках на них, категорию, методы и режимы контроля; планируемые методы и средства измерений и отступления от них; схемы расположения, размеры и описание конструкций, установленных исходных осевых знаков или выбор базовых линий, плоскостей, узлов для контроля отклонений; рекомендуемые методы и средства измерений.

Документация, отражающая результаты геодезического контроля, должна содержать материалы первичной и вторичной обработки информации по контролю параметров.

Методы первичной обработки информации по контролю прямолинейности, соосности и расположения по своим целям и задачам базируются на общепринятых в инженерной геодезии принципах и методах обработки инженерно-геодезических измерений [6, 7, 120, 122, 161, 176, 187, 188, 228 и др.]. В то же время специфика измерений, а следовательно, и обработки результатов измерений, при контроле указанных видов параметров, особенно для крупногабаритного технологического оборудования, сопровождается рядом отличий от широко распространенных геодезических работ. Это связано, прежде всего, с многообразием видов, конструктивных решений оборудования и точностных требований к его выверке в процессе ремонтов или модернизации; а, следовательно, и с большим разнообразием методов и средств измерений, обработки и представления результатов измерений и контроля по сравнению с методами и средствами измерений геометрических параметров зданий и сооружений. Эти факторы необходимо учитывать при составлении проекта обработки материалов измерений.

Типовой набор прилагаемых документов по обработке результатов измерения прямолинейности, соосности, расположения включает:

- оформленные и проверенные полевые журналы или электронные носители первичной информации;

- результаты исследований и поверок измерительных средств с актом метрологической аттестации;

- схемы размещения геодезической КИА, линий базирования, съемочных

и монтажных осей;

- материалы предварительной обработки и уравнивания с оценкой точности результатов измерений и сравнительной характеристикой расчетной и фактически полученной точности;

- результаты отклонений контрольных точек от проектного положения, представляемые в виде таблиц, графиков, формуляров.

Практикой работ по геодезическому контролю установлено, что наилучшими техническими документами, отражающими техническое состояние оборудования, являются исполнительные схемы планового и высотного положения, на которых отображают фактическое положение объекта контроля, даются сведения об измеренных параметрах, даются линии рихтовок и проектные величины сдвижек.

Исполнительные схемы планового и высотного положения объекта составляют в масштабах, удобных для чтения и работы. На основании фактического планового положения и профиля, а также, имея значения допустимых отклонений контролируемых параметров, делают заключение о техническом состоянии объекта.

Некоторые важные образцы документации, отражающей результаты геодезического контроля, приведены в [2, 4, 116].