при постоянном давлении.

Представлены три опыта, для которых Δp3 > Δp2 > Δp1,

а доля осадка "x" у всех опытов одинакова.

Для одного опыта из графика определяют отрезок В и тангенс А. Далее рассчитывают сопротивление фильтровальной перегородки.

![]() /37/

/37/

Удельное сопротивление слоя осадка

![]() /38/

/38/

Запишем выражение для отрезка CD /рис. 57/

![]() /39/

/39/

Как видно из /39/, величина отрезка CD не зависит от Δp, поэтому при постоянном "х" прямые линии всех трех опытов на рис. 57 сойдутся в одной точке C. C увеличением "x" отрезок CD будет уменьшаться.

В режиме постоянного давления возрастает толщина слоя осадка, следовательно, возрастает сопротивление, что согласно уравнению /31/ уменьшает скорость фильтрования.

2. Режим постоянной скорости.

В этом случае ![]() .

.

В уравнении /33/ отбрасываем знаки дифференциала

μ · rx · V2 + μ · Rф. п. · F · V= Δp· F2 ·τ

Делим на F2 · τ и записываем наоборот

![]()

Или

Δp = μrxWq + μRф. п.W

Обозначим константы

M = μ · r · x · W; N = μ · Rф. п. · W

Тогда получим уравнение

Δp = M · q + N /40/

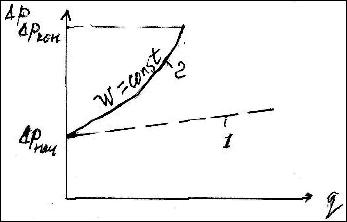

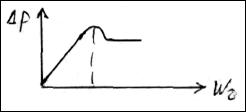

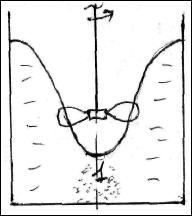

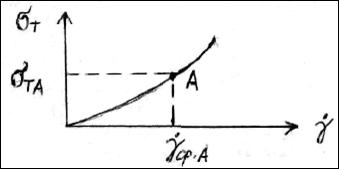

Уравнение /40/ графически представлено на рис. 58.

Рис. 58. График для обработки опытных данных по фильтрованию

при постоянной скорости.

Из графика определяются отрезок N и тангенс M.

Сопротивление фильтровальной перегородки

/41/

/41/

![]() Удельное сопротивление слоя осадка

Удельное сопротивление слоя осадка

![]() /42/

/42/

Для обеспечения постоянной скорости фильтрования необходимо увеличивать движущую силу от Δp нач. до Δp кон. синхронно увеличению Rос. /т. е. l/ согласно уравнению /31/, что не совсем удобно для практики /для закрытых фильтров толщина слоя осадка не просматривается/.

3. Режим постоянного давления и постоянной скорости.

Применяется для промывки осадка методом вытеснения фильтрата из пор осадка. В этом случае

Δp = const; ![]()

Уравнение /31/ принимает вид:

![]()

Откуда

/43/

/43/

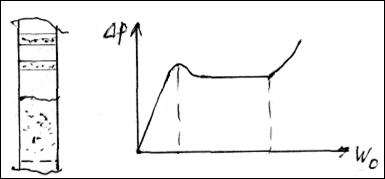

Уравнение /43/ графически представлено на рис. 59.

Рис. 59. График для обработки опытных данных по фильтрованию

при постоянном давлении и постоянной скорости.

До сих пор рассматривалось идеальное фильтрование для несжимаемых осадка и фильтровальной перегородки. В действительности они могут быть сжимаемы.

Учет сжимаемости осадка.

Проводится уравнением

r = r0 · ΔpS /44/

где S – показатель сжимаемости, S = 0 – 1, реже S > 1,

r0 – удельное сопротивление слоя осадка при Δp = 1.

Зависимость /31/ будет иметь вид:

/45/

/45/

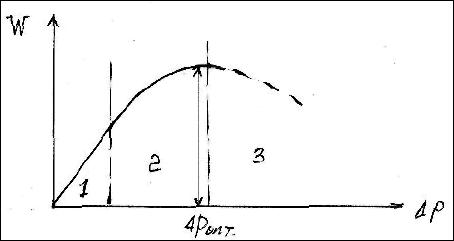

Уравнение /45/ графически представлено на рис.60.

Рис. 60. Графическое представление скорости фильтрования

с учетом сжимаемости осадка.

1 – для несжимаемого осадка, 2 – для сжимаемого осадка, 3 – малоизученная область.

Из графика на рис. 60 определяется оптимальная движущая сила фильтрования Δp опт.

Учет сжимаемости фильтровальной перегородки.

Производится уравнением

![]() /46/

/46/

Тогда уравнение /31/ примет вид

![]() /47/

/47/

С учетом сжимаемости осадка и фильтровальной перегородки уравнение /47/ на графике рис. 58 примет вид, показанный на рис. 61.

Рис. 61. Учет сжимаемости осадка и фильтровальной перегородки

для режима постоянной скорости фильтрования.

1 – для несжимаемых осадка и фильтровальной перегородки,

2 – для сжимаемых осадка и фильтровальной перегородки.

В этом случае потребуется существенное увеличение перепада давлений для обеспечения постоянной скорости фильтрования.

Пути интенсификации процесса фильтрования

По уравнению /31/ скорость фильтрования

Откуда следуют три способа увеличения скорости фильтрования:

1/ увеличение движущей силы до Δp опт. /для сжимаемых осадков/,

2/ уменьшение вязкости фильтрата μ путем увеличения температуры /горячее фильтрование/,

3/ уменьшение толщины слоя осадка l /в динамических фильтрах осадок вообще отсутствует, там проводится сгущение суспензий/.

Другие методы фильтрования.

До сих пор рассматривалось фильтрование с образованием осадка. Возможно фильтрование с закупориванием пор фильтровальной перегородки. Закономерности фильтрования с закупориванием пор изучены слабо и расчеты проводятся на основе опытных данных.

К фильтрованию без образования осадка относят также ультрафильтрование и обратный осмос.

Ультрафильтрование – процесс концентрирования растворов высокомолекулярных веществ /молекулярная масса больше 500/ с одновременной их очисткой от низкомолекулярных веществ /очистка коллоидных растворов, масел и др., задерживаются частицы до 1/30 мкм/. Применяется давление 0,3-1 МПа.

Обратный осмос – процесс концентрирования раствора /включая все растворенные компоненты/ с одновременным выделением чистого растворителя /обессоливание воды/.

Фильтровальные перегородки – пористые мембраны /ацетат целлюлозы и др./.

Ультрафильтрование и обратный осмос относятся к процессам на молекулярном уровне, поэтому являются компетенцией курса физической химии.

Часть 4

Центрифугирование и псевдоожижение

ЦЕНТРИФУГИРОВАНИЕ

Центрифуги нашли очень широкое применение на предприятиях пищевой и фармацевтической промышленности, а также в медицине, по сути дела вытеснив и отстойники, и фильтры.

Например, центрифуги применяются для сепарирования молока, крови, растительных масел, осветления душистых ингредиентов для пива, зеленого пива, фруктовых и овощных соков, вина, бочкового шампанского, сиропов, экстрактов чая и кофе, растворов инсулина, лечебной сыворотки, концентрирования и промывки дрожжей, идущих для выпечки хлеба, для пивоварения и кормовых дрожжей, а также пшеничного, кукурузного, картофельного, рисового и корневого крахмала, очистки и обезвоживания сливочного, оливкового, пальмового масел, а также рыбьего и китового жира и т. д.

Центрифуги классифицируются в первую очередь по фактору разделения:

![]() /48/

/48/

где R – радиус ротора, м,

n – число оборотов ротора, об/мин.

ЦЕНТРИФУГИ

Нормальные Кр 3500 | Сверхцентрифуги Кр до 60000 | Ультрацентрифуги Кр до 1,2 млн. | |||||

Фильтрующие | Осадительные | Осадительные | Осадительные | ||||

Период. | Непрер. | Период. | Непрер. | Трубч. | Сепараторы | Лаборат. | |

1, 2, 4 | 3, 5, 6, 8 | 1, 3, 4 | 6 | Период. | Период. | Непр. | Период. |

По выгрузке осадка. | 1, 7 | 1, 7 | 7 | 1 |

Выгрузка осадка

1. Ручная. 2. Гравитационная. 3. Инерционная. 4. Ножами. 5. Пульсирующим поршнем. 6. Шнеком. 7. Гидравлическая. 8. Вибрационная.

Маркировка центрифуг

По принципу разделения:

осадительные /осветляющие/ – 0,

разделяющие /сепарирующие/ – Р,

фильтрующие – Ф,

комбинированные – К.

По расположению и виду ротора:

горизонтальные – Г,

вертикальные – В,

наклонные – Н,

с упругой верхней опорой – У,

трубчатые – Т,

подвесные – П,

маятниковые – М.

По способу разгрузки:

ручная через борт – Б,

ручная через днище – Д,

ручная с разборкой – Р,

кассетная – К,

ножевая – Н,

гравитационная /саморазгрузка/ – С,

шнековая – Ш,

поршневая – Д,

инерционная – И,

вибрационная – В,

вибрационно-поршневая – Вп,

гидравлическая – Г.

По типу металла ротора:

углеродистая сталь – У,

легированная сталь – Л,

коррозионно-стойкая сталь – К,

титан – Т,

цветные металлы – М,

другие материалы – С.

Например, центрифуга марки НОГШ – 500К – 5 расшифровывается:

Н – нормальная,

0 – осадительная,

Г – горизонтальная,

Ш – шнековая выгрузка осадка,

500 – диаметр ротора в мм,

К – коррозионно-стойкая сталь,

5 – номер модели.

В медицинской практике широко используются ультрацентрифуги, ротор которых вращается в вакуумной камере с остаточным давлением 0,001 мм рт. ст. Применяются для разделения белков, вирусов, пигментов, бульонов с бактериями и др. Размер вируса составляет 0,01 мкм. В настоящее время известны около 200 вирусов у человека и животных и столько же у растений.

Для выбора центрифуги необходимо знать:

а/ диаметр частиц,

б/ концентрацию суспензии,

в/ тип суспензии,

г/ производительность.

Производительность центрифуг

Осадительные

Схема центрифуги представлена на рис. 62.

Рис. 62. Схема осадительной центрифуги.

1 – суспензия, 2 – фугат, 3 – осадок, 4 – ротор, 5 – кожух.

1. Рабочий объем центрифуги

![]() м3 /49/

м3 /49/

2. Часовая производительность по суспензии:

![]() /50/

/50/

3. Продолжительность цикла /пуск, осаждение, торможение, разгрузка/

![]()

![]() /51/

/51/

4. Продолжительность осаждения.

Скорость осаждения частиц

/52/

/52/

Откуда

/53/

/53/

Продолжительность осаждения по формуле /53/ определяется по графику, который представлен на рис. 63.

Рис. 63. График для определения продолжительности осаждения.

S – площадь под кривой, а – масштаб графика.

Для оценки эффективности работы осадительных центрифуг применяется индекс производительности

/54/

/54/

где n = 1 для ламинарного режима осаждения,

Fср = π · H · (R1 + R2)

∑ – поверхность отстойника, производительность которого одинакова с центрифугой.

Общий диапазон

∑ = м2

Для трубчатых сверхцентрифуг ∑ = м2

для сепараторов ∑ = м2

Фильтрующие

Схема центрифуги представлена на рис. 64.

Рис. 64. Схема фильтрующей центрифуги.

1 – суспензия, 2 – фильтрат, 3 – ткань, 4 – осадок, 5 – ротор.

1. Часовая производительность центрифуги

Vчас = 3600 · V/τ цикла

где V – объем пропущенного фильтрата, м3.

2. Продолжительность цикла /пуск – фильтрование – промывка – торможение – разгрузка/

τцикла = τп + τф + τпр. + τт + τр

3. Давление фильтрования

Па /55/

Па /55/

4. Продолжительность фильтрования

Δpц = const; Rф. п. = 0, тогда С = 0

Уравнение фильтрования принимает вид

q2 = K · τ, откуда ![]() ;

;  /56/

/56/

Прочность роторов центрифуг

Давление на стенку ротора

![]() Па, /57/

Па, /57/

может достигать 5 МПа.

Коэффициент заполнения ротора

![]() /обычно 0,5/ /58/

/обычно 0,5/ /58/

'Толщина стенки ротора

![]() м /59/

м /59/

где

![]() ;

;

σ – допускаемое напряжение /118 МПа /.

ЦЕНТРОБЕЖНОЕ ОСАЖДЕНИЕ

Разделение жидких неоднородных систем под действием центробежных сил осуществляется также в гидроциклонах. Принцип действия последних аналогичен циклонам. Схема гидроциклона представлена на рис. 65.

Рис. 65. Схема гидроциклона.

1 – суспензия, 2 – осветленная жидкость, 3 – шлам.

Обычные габариты гидроциклона D = 300-350 мм, H = 1-1,2 м /грубый классификатор/.

С диаметром D = 100 мм и менее – сгуститель суспензии.

С диаметром D = 100-15 мм – мультигидроциклоны – применяются для осветления тонких суспензий.

Разделяются частицы размеров 5-150 мкм.

Производительность

![]() м3/час /60/

м3/час /60/

где dсл – диаметр сливного патрубка, м,

D – диаметр корпуса, м,

Δp – перепад давления в гидроциклоне, Па.

Достоинства: низкая стоимость, большая производительность, отсутствие вращающихся частей.

3/ ПСЕВДООЖИЖЕНИЕ

В общем под псевдоожижением понимают превращение слоя зернистого материала в псевдооднородную систему, которой присущи многие свойства капельных жидкостей.

Псевдоожижение широко применяется в пищевой и фармацевтической промышленности: получение воздушной кукурузы, сушка зерна, поваренной соли, покрытие оболочкой лекарственных таблеток и сельскохозяйственных семян и др.

Характеристики слоя твердых частиц

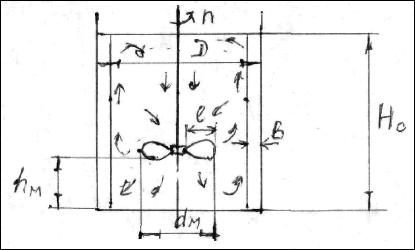

Представим на рис. 66 в крупном плане слой зернистого материала, расположенный на решетке в цилиндрическом аппарате. Снизу подается газ или жидкость.

Рис. 66. Схема слоя зернистого материала в цилиндрическом аппарате.

Обозначим:

d – диаметр частиц, м,

![]() – сечение аппарата, м2,

– сечение аппарата, м2,

W0 – фиктивная скорость газа /в свободном сечении/, м/с,

W – действительная скорость /в каналах слоя/, м/с,

V = S · H – объем слоя, м3,

V = Vч + Vж – объем частиц и жидкости /газа/ в слое, м3,

Мт – масса частиц в слое, кг,

![]() – плотность частиц, кг/м3,

– плотность частиц, кг/м3,

![]() – насыпная плотность, кг/м3.

– насыпная плотность, кг/м3.

Порозность – доля жидкости или газа в объеме слоя.

![]() /61/

/61/

Для неподвижного слоя порозность составляет 0,35-0,45 и ориентировочно принимается равной 0,4.

Доля частиц в слоеx = 1 - ε

Действительная и фиктивная скорости.Уравнение постоянства объемного расхода газа /жидкости/

В свободном сечении В слое зернистого

аппарата материала

Ve = S · W0 = Sсвоб. · W м3/с /62/

Принимаем ориентировочно Sсвоб. ≈ S · ε, тогда

Представим условно один цилиндрический канал в слое, как это показано на рис 67.

Рис. 67. Условный цилиндрический канал в слое зернистого материала.

Поверхность цилиндрического канала

F = πdэ · H, откуда πdэ = ![]()

Cмоченный периметр

П = πdэ = ![]()

Для слоя зернистого материала принимается допущение:

– суммарная поверхность всех каналов равна суммарной поверхности всех частиц.

F = Fч

Поверхность частиц

Fч = S · H · a

где a – удельная поверхность частиц, м2/м3.

Смоченный периметр каналов

Эквивалентный диаметр каналов

Удельная поверхность частиц /N – число частиц в cлое/

Теперь

/63/

/63/

Для частиц неправильной формы вводится Φ – фактор формы.

Процессы,

протекающие в слое зернистого материала.

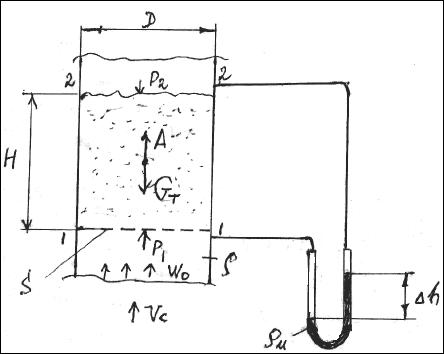

Представим слой зернистого материала /кварцевый песок/ в цилиндрическом аппарате с дифманометром. Снизу в аппарат подается воздух, дифманометр залит подкрашенной водой. Схема аппарата показана на рис. 68.

Рис. 68. Схема цилиндрического аппарата со слоем зернистого

материала и дифманометром.

На установке снимаются: показания ротаметра /число делений/ и дифманометра /Δh мм/. Далее по градуировочному графику число делений ротаметра переводится в расход газа / Vc м3/с/. Рассчитывается фиктивная скорость газа

Перепад давлений в слое, определяемый дифманометром,

рассчитывается приближенно по формуле

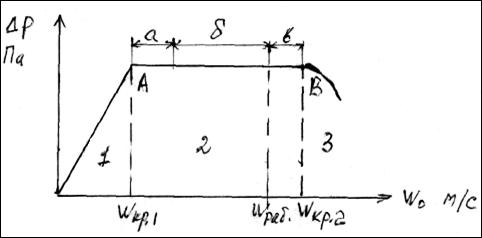

Опытные данные позволяют построить графическую зависимость Δp = f(W0), которая в общем виде представлена на рис. 69.

Рис. 69. Кривая идеального псевдоожижения

1 – неподвижный слой /фильтрование воздуха/, 2 – псевдоожиженный слой: а/ спокойное псевдоожижение, б/ кипящий слой, в/ слой с барботажем больших пузырей, 3 – унос частиц.

По графику на рис. 69. определяются первая и вторая критические скорости /начало и окончание псевдоожижения/. В процессе псевдоожижения слой расширяется, его высота увеличивается, порозность слоя изменяется от 0,4 /т. А/ до 1,0 /т. В/. Для работы промышленных аппаратов обычно принимается порозность, равная 0,75, что соответствует рабочей скорости псевдоожижения /W раб./. Отношение рабочей скорости к первой критической называется числом псевдоожижения:

![]() /64/

/64/

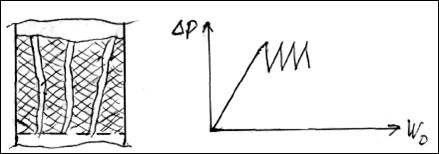

Зависимость Δp = f(W0) отражает структуру и поведение слоя. Некоторые примеры приведены на рис. 70-73.

I

Рис. 70. Слой с адгезией /сцеплением/ частиц.

Требуется небольшой перепад давлений, чтобы устранить адгезию.

Рис. 71. Слой с поршневым уносом частиц.

Перепад давлений в области уноса увеличивается для преодоления сил трения поршней о стенки аппарата.

Рис. 72. Слой с каналообразованием.

Открытие и закрытие каналов создают пульсирующую кривую псевдоожижения.

Рис. 73. Фонтанирующий слой.

Требуется значительный перепад давлений для образования осевого канала в слое.

Расчетные зависимости

Уравнение постоянства частиц в слое, /закон сохранения материи/Неподвижный слой Кипящий слой

H0 · S · (1 – ε) = Hпс. · S · (1 – ε)

Откуда высота кипящего слоя

![]() /65/

/65/

Откуда

p1 – p2 ≈ Δpn /66/

Баланс сил, действующих на слой /рис. 68/.p1 · S + A – GT – p2 · S = 0

GT – A = (p1– p2) · S

g(ρT – ρC) · (1 – ε) · H · S = Δp · S

Откуда высота слоя

/67/

/67/

Для расчета "Н" Δp принимают или рассчитывают.

Потери напора /равны перепаду давления/.По формуле Дарси-Вейсбаха /внутренняя задача гидродинамики/

![]() /68/

/68/

а/ Re < 1, λ = 133/Re – ламинарный режим,

б/ Re > 7000, λ = 2,34 – турбулентный режим,

в/ l = H,

г/  ,

,

д/  ,

,

е/ ![]()

Выражения а/ – е/ подставляем в формулу /68/:

![]() /69/

/69/

Формулу /69/ опубликовал в 1952 г. американский ученый Эрган /S. Ergun/. Первое слагаемое формулы учитывает ламинарный режим, второе – турбулентный режим.

Скорость псевдоожижения.Балане сил, действующих на одиночную частицу в состоянии витания, будет таким же, как и /14/, только сила сопротивления будет называться силой кинетического /скоростного/ давления.

Для учета ансамбля частиц в зависимость /16/ вводят порозность:

![]() /70/

/70/

Зависимость /70/ была опубликована в 1958 г. ленинградскими авторами: , , c, – в виде

/71/

/71/

Для расчета первой критической скорости порозность слоя принимается равной 0,4 и формула /71/ будет иметь вид:

![]() /72/

/72/

Для расчета второй скорости /критической/ псевдоожижения порозность слоя принимается равной 1,0 и формула /71/ будет иметь вид:

![]() /78/

/78/

Для расчета любой скорости псевдоожижения /в том числе и рабочей/ применяется графическая зависимость критерия Лященко от критерия Архимеда и порозности:

![]() /74/

/74/

где ![]() .

.

Графическая зависимость /диаграмма/ /74/ представлена на рис. 74.

Рис. 74. Зависимость критерия Ly от критерия Ar и порозности

4/ ПЕРЕМЕШИВАНИЕ

Цель перемешивания заключается в снижении градиента концентрации или температуры, либо обоих одновременно, в перемешиваемой среде.

Применяется как самостоятельный процесс для получения однородной смеси или как средство для интенсификации тепловых, массообменных и химических процессов.

Перемешивающее оборудование разделяют на четыре основные группы:

для газов, для ньютоновских жидкостей, для неньютоновских жидкостей, для твердых сыпучих материалов.1. Перемешивание газов.

Различают перемешивание:

а/ нескольких газов /У-образное соединение труб, сопло, вентилятор/,

б/ газы и пары /то же/,

в/ газы и жидкости /диспергирование – сопло, центробежные разбрызгиватели и др./,

г/ газы и твердые вещества /пневмотранспорт, взвешенный слой/.

Перемешивание в газовой среде редко применяется как самостоятельный процесс и обычно рассматривается совместно с другими процессами /абсорбция, сушка и др./.

2. Перемешивание ньютоновских жидкостей.

Различают перемешивание:

– циркуляционное,

– струйное,

– барботажное,

– ультразвуковое /акустическое/,

– пульсационное,

– механическое с помощью мешалок:

– лопастные,

– пропеллерные,

– турбинные,

– специального типа.

Некоторые виды перемешивания и типы мешалок представлены на рис. 75-88.

3. Перемешивание неньютоновских жидкостей

Проводится с помощью мешалок и смесителей.

Мешалки | Смесители |

/вязкость жидкости до 100 Па. с/ | /вязкость смеси до 104-105 Па. с/ |

– турбинные | – роторные |

– якорные | – червячно-лопастные |

– гребенчатые | – валковые |

– комбинированные |

4. Перемешивание твердых сыпучих материалов.

Проводится в смесителях. Различают смесители:

Тихоходные | Быстроходные |

Fr < 30 | Fr > 30 |

– лопастные | – ударные |

– барабанные | – центробежные |

– шнековые |

МЕХАНИЧЕСКОЕ ПЕРЕМЕШИВАНИЕ НЬЮТОНОВСКИХ ЖИДКОСТЕЙ

Теоретические основы

Движение потока перемешиваемой жидкости, вызываемое мешалкой, очевидно, можно описать дифференциальным уравнением Навье-Стокса, которое после преобразования согласно теории подобия приводится к критериальному уравнению /11/. Для стационарного процесса перемешивания выпадает критерий Н0, тогда уравнение /11/ примет вид:

/75/

/75/

Раскрывая критерии подобия, получим функциональную зависимость между величинами:

/76/

/76/

Однако при перемешивании в жидкой среде мы имеем сложную эпюру распределения скоростей и давлений в аппарате с мешалкой. Схема аппарата представлена на рис. 89.

Рис. 89. Схема аппарата с перегородками и мешалкой.

Можно предположить, что скорость движения жидкости в любой точке аппарата будет пропорциональна числу оборотов мешалки и диаметру мешалки:

![]() /77/

/77/

Мешалку можно рассматривать как насос, тогда полезная мощность

![]() /78/

/78/

В свою очередь расход жидкости будет зависеть от скорости и диаметра аппарата:

![]() /79/

/79/

Таким образом от зависимости /76/ мы переходим к зависимости /80/:

/80/

/80/

Методом анализа размерностей зависимость /80/ переводятся в критериальное уравнение:

![]() /81/

/81/

где

![]() – критерии мощности,

– критерии мощности,

![]() – центробежный критерий Рейнольдса,

– центробежный критерий Рейнольдса,

![]() – центробежный критерий Фруда.

– центробежный критерий Фруда.

![]() – геометрический симплекс.

– геометрический симплекс.

Для механического перемешивания геометрических симплексов может быть несколько /все параметры относятся к диаметру мешалки/:

;

;  ;

;  ;

;  .

.

При условии геометрического подобия /Г = const и переходят в константу "С"/ и при отсутствии воронки /![]() ≈ 0, для устранения воронки устанавливают перегородки/ уравнение /81/ принимает вид:

≈ 0, для устранения воронки устанавливают перегородки/ уравнение /81/ принимает вид:

![]() /82/

/82/

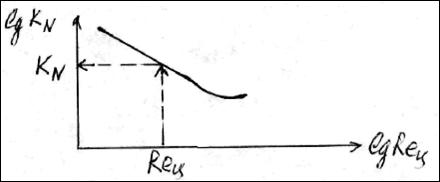

Общий вид зависимости /82/, полученный опытным путем, представлен на рис. 90.

Рис. 90. Общая зависимость критерия мощности от критерия Рейнольдса.

Режимы перемешивания и расчет полезной мощности

На графике рис. 90 можно отметить четыре характерных области.

Участок АВ,

; N μ /83/

; N μ /83/

В ламинарном режиме мощность, потребляемая мешалкой, пропорциональна вязкости среды.

Участок ВС,

![]() ; N μ /83/

; N μ /83/

В турбулентном режиме мощность перемешивания пропорциональна плотности среды.

Участок ЕF,

Рис. 91. Перемешивание с образованием воронки.

1 – область вынужденного вихря, где собираются частицы суспензии.

Мощность двигателя мешалки

Определяется по формуле

![]() , /85/

, /85/

где η = 0,6 – 0,9 – кпд мешалки.

Для ньютоновских жидкостей пусковой момент не учитывается.

Интенсивность и эффективность перемешивания

Если τ – время для достижения определенного технологического результата, то произведение

τ · n /86/

может служить показателем интенсивности мешалки. Самой интенсивной признается турбинная мешалка.

Произведение

N · τ /87/

может служить показателем эффективности мешалки. Самой эффективной признается пропеллерная мешалка.

Пути интенсификации перемешивания.

Основные трудности при моделировании механического перемешивания в турбулентном режиме возникают из-за изменения масштаба турбулентности /размер вихря и путь его смешения/. В малом объеме аппарата соответственно невелик масштаб турбулентности и перемешивание осуществляется более интенсивно, чем в большом объеме аппарата.

В соответствии с этим можно отметить следующие пути интенсификации процесса перемешивания.

Уменьшение диаметра или объема аппарата. Увеличение диаметра мешалки,НЕНЬЮТОНОВСКИЕ ЖИДКОСТИ

Методика определения мощности механического перемешивания

Зная тип неньютоновской жидкости, принимают число оборотов "n" мешалки и определяют среднюю скорость сдвига мин-1 /88/

мин-1 /88/

Для псевдопластичной жидкости принимается k = 13, для бингамовской k = 10, для дилатантной ![]() .

.

По реологической характеристике определяют эффективную вязкость жидкости. Например, для точки "А" дилатантной жидкости, рис. 92.

Рис. 92. Реологическая характеристика дилатантной жидкости.

Эффективная вязкость для т. А

![]() /89/

/89/

![]() /90/

/90/

Рис. 93. Зависимость критерия мощности от числа Рейнольдса

для неньютоновских жидкостей

Полезная мощность

![]() /91/

/91/

, /92/

, /92/

где ![]() – кпд привода,

– кпд привода,

![]() – мощность пуска /определяется по эмпирическим формулам/.

– мощность пуска /определяется по эмпирическим формулам/.

ТЕПЛОВЫЕ ПРОЦЕССЫ

Тепловые процессы представляют собой переход тепла от одного теплоносителя к другому и подчиняются основному уравнению теплопередачи:

/93/

/93/

где Q – расход тепла от первого теплоносителя ко второму, Вт,

К – коэффициент теплопередачи, Вт/м2.K,

F – поверхность теплопередачи, м2,

![]() – средняя разность температур между теплоносителями, К/ºС.

– средняя разность температур между теплоносителями, К/ºС.

К тепловым процессам относятся.

НАГРЕВАНИЕ – увеличение температуры вещества путем подвода тепловой энергии. Температура /t/ увеличивается, t > tнач. ОХЛАЖДЕНИЕ – уменьшение температуры вещества путем отвода тепловой энергииТемпература /t/ уменьшается, t < tнач.

КОНДЕНСАЦИЯ – перевод пара в жидкое состояние путем отвода тепловой энергии.tконд. = const.

ИСПАРЕНИЕ – перевод жидкости в парообразное состояние путем подвода тепловой энергии.tисп. = const.

Частные случаи.

КИПЕНИЕ – испарение жидкости при tкип. = const.

ВЫПАРИВАНИЕ – кипение растворов твердых нелетучих веществ при tкип. = const.

ВОЗГОНКА – /сублимация/ – перевод твердого вещества в парообразное состояние, минуя жидкую вазу.

tвозг. = const.

Классификация тепловых процессов в развернутом виде c указанием аппаратуры представляется ниже.

Тема: "Нагревание, охлаждение и конденсация" – предлагается студентам для самостоятельного изучения по учебнику /глава седьмая/. [1, 1972 г. – стр. 160-181] .

Классификация теплообменников и основы их конструктивного расчета представлены в пособии:

Тепловые процессы. Методические указания по лекционному курсу. /Сост.: , / - Ярославль, ЯПИ,1982. – 26 с.

Дополнительные рисунки с небольшими пояснениями представлены далее на стр./данные МКТИ/.

Из этой тематики более подробно мы рассмотрим обработку опытных данных по лабораторной работе №23 "Испытание элементного теплообменника" и полные тепловые расчеты дефлегматора и кипятильника для курсового проекта по ректификации.

СПОСОБЫ ПОДВОДА И ОТВОДА ТЕПЛА В ПРОМЫШЛЕННОЙ

АППАРАТУРЕ. ТЕПЛООБМЕННЫЕ АППАРАТЫ.

В нефтехимическая

промышленность" href="/text/category/himicheskaya_i_neftehimicheskaya_promishlennostmz/" rel="bookmark">химической промышленности применяются различные способы подвода и отвода тепла.

Для подвода тепла использует электроэнергию, топочные газы, полученные сжиганием газообразного, жидкого или твердого топлива, и промежуточные теплоносители. В ряде случаев источниками тепла служат экзотермические процессы в химических реакторах; здесь отбор тепла, необходимый с технологической точки зрения, позволяет в то же время утилизировать его, что повышает экономичность производства.

Выбор способа подвода тепла и выбор теплоносителей определяются потребной температурой, технологическими и технико-экономическими соображениями.

При электрообогреве тепло может подводиться в нагревательных устройствах с электросопротивлением или внешним индукционным обогревом (рис. Т-I), токами высокой частоты (рис.2), а также в электродуговых печах. При этом достигаются высокие температуры (при нагревании электросопротивлением – порядка 1000 °С, а при электродуговом нагреве – насколько тысяч градусов). Температура может легко регулироваться отключением или включением части элементов или изменением напряжения. Установки с электрообогревом – весьма компактны. Однако их распространение лимитируется дефицитностью и сравнительно высокой стоимостью электроэнергии.

Обогрев топочными газами осуществляют либо непосредственно в печах, либо – в вынесенных теплообменниках (рис. 3). Такой способ подвода тепла прост, обеспечивает достижение высоких температур (до ~1000 °С), однако обладает рядом существенных недостатков: опасность взрывов и пожаров, невозможность быстрого и точного регулирования температуры, громоздкость установок из-за низких коэффициентов теплоотдачи от газов (10-60 Вт/м2.К) и низкой объемной теплоемкости последних.

Для подвода тепла при более низких температурах (до нескольких сот градусов) предпочитают использовать промежуточные теплоносители.

Наиболее широко распространенным теплоносителем при необходимости

обеспечения температуры не выше 180-200 °С является насыщенный водяной пар. При возможности транспортирования на большие расстояния он обладает рядом существенных достоинств: доступность: высокий коэффициент теплоотдачи (~ 10000 Вт/м2), обеспечивающий

компактность установки; высокая теплота конденсации, обеспечивающая низкий его расход; равномерность обогрева и возможность тонкого регулирования температуры изменением давления.

На рис.4 показан обогрев "острым", а на рис 5 – "глухим" паром. При наиболее широко распространенном способе использования водяного пара в поверхностных теплообменниках ("глухой" пар) достижение полной конденсации пара в теплообменном аппарате обеспечивается установкой на выходе из него конденсатоотдатчиков (рис.5 и 6).

Для работы при более высоких температурах, чем те, которые достигаются с помощью водяного пара, применяют высокотемпературные теплоносители – парообразные и жидкие.

Среди паровых органических теплоносителей наибольшее распространение нашла дифенильная смесь, содержащая около трех четвертей дифенилового эфира и около четверти дифенила. При атмосферном давлении жидкая дифенильная смесь кипит при 258 °С,

а при повышенном давлении (~8 ат) ее можно применять до ~ 400 °С (выше начинается интенсивное разложение смеси). Дифенильная смесь, хотя и горюча, но практически взрывобезопасна и нетоксична.

Пары высококипящих органических жидкостей, как и водяной пар, получают в котлах, обогреваемых топочными или технологическими газами (в последнем случае котлы называют котлами-утилизаторами) и направляют для использования в теплообменники; образовавшийся в последних конденсат вновь возвращают в котел.

При использовании жидких высокотемпературных теплоносителей применяют либо обогрев с помощью рубашек (бань), либо (чаще) циркуляционный обогрев (рис.7). Среди таких теплоносителей можно назвать перегретую воду при давлениях и температурах, близких к критическим (ею можно греть до 300-350°С), минеральные масла, органические и кремнийорганические соединения (в том числе и уже упоминавшуюся, жидкую дифенильную смесь), расплавленные соли и металлы (последние применяют при температурах вплоть до ~ 1000°С). '

Отвод тепла чаще всего осуществляют с помощью естественных

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 |