ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ)

ВОЛГОГРАДСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА

Кафедра «Технология машиностроения»

Основы проектирования режущего инструмента

Методические указания к выполнению курсовой работы

РПК «Политехник»

Волгоград

2008

УДК 621.9.02(07)

О 75

Основы проектирования режущего инструмента: Методические указания к выполнению курсовой работы / Сост. П. В. Ольштынский, Волгоград. гос. техн. ун-т. – Волгоград, 2008. – 18 с.

Изложены методические указания по выполнению расчетной и графической частей курсовой работы, даны рекомендации по учебной литературе, а также задания и варианты к работе.

Предназначены для студентов направления 151000 «Конструкторско-технологическое обеспечение автоматизированных машиностроительных производств» специальности 151001 «Технология машиностроения» очной формы обучения, но могут быть полезны и для студентов других форм обучения.

Табл. 8. Библиогр.: 8 назв.

Рецензент

Печатается по решению редакционно-издательского отдела

Волгоградского государственного технического университета

Ó Волгоградский

государственный

технический

технический

университет, 2008

1. ОБЩИЕ ПОЛОЖЕНИЯ

Курсовая работа по дисциплине «Основы проектирования режущего инструмента» предусмотрена учебным планом и является самостоятельной работой студентов. Она призвана закрепить, углубить и обобщить знания, полученные при изучении курса. В процессе выполнения работы студенты знакомятся с методиками расчета различного инструмента, справочной литературой, ГОСТами, сочетают справочные данные с полученными теоретическими знаниями.

Курсовая работа должна быть выполнена в соответствии с документами, предусмотренными ЕСКД, ЕСТД и стандартами КТИ (филиал) ВолгГТУ.

Курсовая работа по дисциплине «Основа проектирования режущего инструмента» состоит из трех заданий. В качестве первого задания предлагается спроектировать фасонный резец. Во втором задании предусмотрен проект протяжного инструмента, а в третьем задании проектируется один из зуборезных инструментов.

При расчете профиля и конструктивных элементов металлорежущего инструмента рекомендуется использовать программы расчета инструмента на ЭВМ и имеющуюся в институте (на кафедре) вычислительную технику. В этом случае в пояснительной записке должна быть приведена блок-схема расчета.

Данные методические указания знакомят студентов с объемом работы, порядком и особенностями проектирования некоторых типов инструмента, содержанием расчетно-пояснительной записки и объемом графической части работы.

2. ОБЪЕМ И СОДЕРЖАНИЕ РАБОТЫ

Курсовая работа состоит из расчетно-пояснительной записки и графической части. Расчетно-пояснительная записка должна иметь 20-30 страниц, выполняться на писчей бумаге формата А4. Она включает в себя следующие разделы:

1. Оглавление (содержание).

2. Краткое описание назначения и области применения инструмента.

3. Расчет размеров инструмента, иллюстрированный схемами и эскизами. Крепежные части проектируемых инструментов должны быть рассчитаны или выбраны в соответствии с размерами стандартных посадочных мест существующих типов станков, приспособлений или вспомогательного инструмента.

4. Обоснование выбора конструкции инструмента и размеров, которые не подлежат расчету.

5. Обоснование выбора материала и геометрических параметров режущей части инструмента.

6. Алгоритмы расчета, блок-схему, программу, исходные данные и результаты счета при использовании ЭВМ в процессе проектирования инструмента.

7. Список использованной литературы.

Расчетно-пояснительная записка оформляется в соответствии со стандартами КТИ.

Графическая часть проекта выполняется на 2-3 листах формата А1. чертежи следует выполнять в соответствии с ЕСКД. Они должны содержать все необходимые данные для изготовления инструмента – виды, разрезы, сечения и размеры, геометрические параметры режущей части инструмента, обозначение шероховатости поверхности. В технических условиях, приводимых на листах, должны быть указаны: вид термообработки, твердость, материал корпуса, его твердость, точность взаимного расположения поверхностей, отклонения формы и т. д. Перечень условий может быть позаимствован из соответствующего ГОСТа на инструмент, справочной литературы. Требования к оформлению графической части выполняются в соответствии со стандартами.

В специальной и справочной литературе, а также имеющихся на кафедре методиках расчета различных инструментов, приводится необходимая последовательность их расчета.

Принятые в расчетах нормативные, табличные и др. данные должны сопровождаться ссылкой на источники (учебные пособия, ГОСТы, справочники и т. д.) в соответствии со списком указанной и использованной литературы, приводимой в конце пояснительной записки.

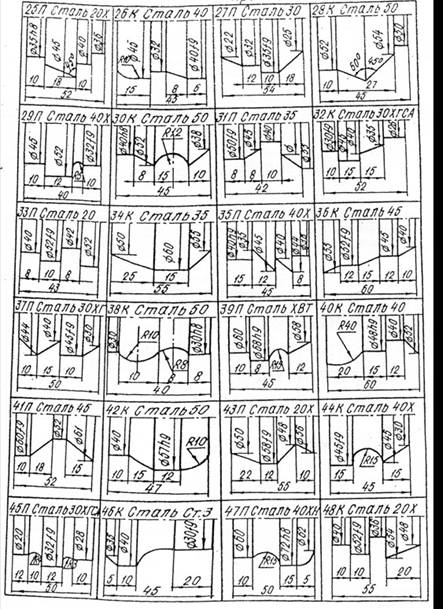

3. ПРОЕКТИРОВАНИЕ ФАСОННЫХ РЕЗЦОВ

В крупносерийном и массовом производстве, при частичной или полной автоматизации процессов механической обработки фасонные резцы применяются в качестве основного вида режущего инструмента для обработки, фасонных поверхностей деталей. Тщательно рассчитанные и точно изготовленные резцы при правильной их установке на станках обеспечивают высокую производительность, точную форму и размеры однотипных деталей в больших партиях, что позволяет обеспечить взаимозаменяемость и бесперебойный технологический процесс сборки машин. В соответствии с конфигурацией детали, чертеж которой приведен в приложении (таблица 1), необходимо спроектировать соответственно круглый (К) и призматический (П) резцы.

В качестве исходных данных для расчета берется рабочий чертеж детали, размеры основных поверхностей и допуски на них, материал детали, требования к шероховатости поверхности и тип резца.

В пояснительной записке, используя рекомендуемую литературу /I, 2, 3, 4, 5/, освещаются следующие вопросы:

а) обоснование выбора фасонного резца, его типа, инструментального материала, конструкции крепления резца на автомате, приводятся чертеж детали в качестве исходных данных, выбираются дополнительные режущие кромки, дается эскиз резца;

6) графический способ определения фасонного резца (выполняется на миллиметровой бумаге чертеж детали, фасонного резца с графическим определением основных размеров профиля резца в радиальном сечении в масштабе М 5:1). Чертеж подшивается в пояснительной записке с описанием этапов проектирования;

в) аналитическое определение размеров и профиля фасонного резца, включающее нахождение размеров резца в характерных точках профиля, при необходимости определение очертания радиусных или угловых участков, радиусы заменяющих окружностей на резце;

г) определение допусков на основные размеры фасонного резца, шаблона и контршаблона;

д) построение графика изменения значений переднего и заднего углов режущей кромки инструмента;

е) выбор державки крепления резца (в записке приводится эскиз крепления резца в державке).

Графическая часть задания по фасонным резцам выполняется на листе формата А1. В левой части формата выполняется расчетная схема с чертежом детали и резца в необходимом масштабе. На детали указываются необходимые размеры с допусками, на резце - размеры по передней поверхности и другие размеры, получаемые в ходе аналитического расчета. В центре листа дается рабочий чертеж фасонного резца с указанием необходимых размеров, допусков, величин шероховатости, здесь же вынесенный отдельно чертеж профиля резца в необходимом масштабе, достаточном для детального нанесения всех размеров профиля с необходимыми допусками. На профиле резца указываются не диаметры, а только высоты профиля от базовой поверхности. В правой части дается в необходимом масштабе рабочий чертеж шаблона и контршаблона, величины шероховатости их поверхностей. При наличии места на формате дается график изменения углов. В углу над штампом указываются технические условия на изготовление резца, материал, вид термообработки и твердость шаблона и контршаблона, в конце дается обозначение маркировки фасонного резца.

4. ПРОЕКТИРОВАНИЕ ПРОТЯЖЕК

Протяжка является многозубым металлорежущим инструментом, осуществляющим процесс снятия слоев металла при отсутствии движения подачи за счет превышения ширины или высоты последующего зуба по отношению к ширине или высоте предыдущего. В соответствии с заданием в приложении (таблицы 1, 2, 3), в качестве исходных данных которого задается материал протягиваемой детали, форма и размеры протягиваемой поверхности, модель протяжного станка, в некоторых случаях - схема протягивания; в пояснительной записке, используя, рекомендуемую литературу /1, 2, 3, 6/,освещаются следующие вопросы:

а) обоснование применения протяжки для обработки заданной поверхности;

б) выбор материала протяжки;

в) выбор типа хвостовика и способа его присоединения к протяжке;

г) определение схемы резания (если она не задана);

д) выбор значений переднего и заднего угла;

е) определение припуска под протягивание, величины подъема на черновых зубьях и стойкости протяжки,

ж) определение шага и числа одновременно работающих зубьев;

з) определение формы и размеров стружечных канавок;

и) определение максимальной допустимой силы резания;

к) определение числа зубьев в секции и силы резания;

л) проверка принятой скорости резания по усилению протягивания и мощности привода станка;

л) распределение припуска между различными частями и зубьями протяжки, и величина подъема переходных и чистовых зубьев;

о) шаг и профиль зубьев и длина режущей и калибрующих частей протяжки с учетом расчета дополнительных вариантов;

п) определение диаметров зубьев и допусков на них;

р) расчет числа выкружек стружкоразделительных канавок, выбор их профиля;

с) назначение диаметра и длины передней и задней направляющих, допусков на них;

т) расчет общей длины протяжки;

у) дается схема заточки протяжки;

ф) выбирается патрон, проводится эскиз крепления хвостовика протяжки в патроне.

Последовательность расчета может несколько меняться в зависимости от используемых методик.

Рабочий чертеж протяжки выполняется на формате А1 с необходимым числом размеров, сечений, видов, на которых должны быть показаны профили зубьев и канавок черновых, чистовых и калибрующих зубьев с указанием их размеров, допусков на них величин шероховатости поверхности. Вверху чертежа приводится таблица с размерами диаметров всех зубьев и допусков на них, указывается место и способ крепления хвостовика к протяжке, дается сечение обрабатываемой детали с указанием размеров профиля, допусков и шероховатости поверхности. В технических условиях указывается вид термообработки, твердости, требования к точности расположения поверхностей протяжки, обозначение маркировки.

5. ПРОЕКТИРОВАНИЕ ДИСКОВОГО ЗУБОРЕЗНОГО ДОЛБЯКА

Зуборезные долбяки являются универсальными инструментами, и предназначаются для нарезания зубьев цилиндрических колес методом огибания.

Зуборезный долбяк представляет собой коррегированное зубчатое колесо с переменным коэффициентом коррекции. Расчетным сечением долбяка называется такое, в котором параметры зуба долбяка равны таковым на контуре зубчатой рейки. Исходные данные для проектирования долбяка приведены в табл. 4 (задания 2) и содержат профильный угол α и модуль m, число зубьев нарезаемого Z1 и парного колеса Z2. Остальные параметры зубчатой пары определяются расчетным способом по известным формулам из курса "Теория машин и механизмов". Расчет долбяка, приводятся в /1, 2, 3, 4, 7/.

При проектировании долбяка должны быть выполнены следующие этапы:

а) определение габаритных размеров долбяка;

б) определение значений исходных расстояний;

в) определение разменов долбяка по передней поверхности;

г) проведение проверочного расчета прямозубого долбяка.

Кроме вышеперечисленных этапов в пояснительной записке приводятся схемы крепления долбяка на оправке, его работы и заточки и их описание. Чертеж долбяка выполняется на формате А2. На чертеже дается развертка сечения зуба по делительному цилиндру, сечение зуба по исходному расстоянию, указывается место маркировки и т. д.

6. ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНОЙ ФРЕЗЫ ДЛЯ ОБРАБОТКИ

ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Важнейшим вопросом является определение рабочего профиля боковой ширины режущего зуба, профилируемого, как правило, приближенно в осевом сечении фрезы. Расчет конструктивно-геометрических параметров червячных фрез производится по методикам, изложенным в литературе /1, 2, 3, 4, 7/.

Графическая часть выполняется на формате А1 или А2. Приводится рабочий чертеж фрезы с техническими условиями, схема зубофрезерования и крепления фрезы на оправке.

Исходные данные для проектирования червячных фрез, обрабатывающих цилиндрические зубчатые колеса приведены в таблице 2.

7. ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНЫХ ФРЕЗ ДЛЯ

ЧЕРВЯЧНЫХ КОЛЕС

Проектируемые червячные фрезы для червячных колес имеют конструктивные элементы, определяемые исходными параметрами червяка, зацепляющегося с нарезаемым червячным колесом: величина среднего диаметра, угол подъема витков фрезы должны соответствовать размерам червяка и рассчитываться по общепринятым методикам /1, 2, 3, 4, 7/. В зависимости от модуля червячные фрезы могут изготавливаться цельными, заодно с оправкой или насадными и сборными. Кроме того, в зависимости от направления подачи фрезы разделяются на тангенциальные и радиальные. Перечисленные особенности оговариваются заданием в таблице 5 приложения.

Графическая часть в этом случае выполняется на формате А1 или А2. Вычерчивается рабочий чертеж фрезы с техническими условиями, со схемой зубофрезерования и крепления фрезы на оправке.

8. ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНОЙ ШЛИЦЕВОЙ ФРЕЗЫ

При проектировании червячных фрез для фрезерования шлицевых валиков с прямобочным профилем пользуются приближенным методом профилирования, при котором реальное пространственное зацепление шлицевой фрезы и валика заменяют плоским зацеплением с рейкой. В этом случае профиль червячной фрезы в нормальном сечении к виткам совпадает с профилем указанной рейки.

Профилирование фрезы и выбор конструктивных элементов может быть проведен по следующим пособиях /1, 2, 3, 7/. Исходя из исходных данных, приведенных в таблице 7, включающих в себя размеры шлицевого валика и способы центрирования шлицевого соединения, профилирование выполняется по следующим этапам:

а) определяются расчетные размеры шлицевого валика и диаметр его начальной окружности;

б) определяются координаты профиля фрезы и радиуса дуги заменяющей окружности;

в) определяются размеры профиля зубьев фрезы в нормальном сечении;

г) определяются элементы режущей части фрезы, а также основные конструктивные размеры.

Производится графическое профилирование червячной фрезы, которое позволяет проверить точность аналитического расчета фрезы. Полученный графически профиль зуба фрезы, а так же описание последовательности графического профилирования прикладываются к пояснительной записке.

Рабочий чертеж фрезы приводится на формате А1 или А2, на чертеже приводится также профиль зубьев фрезы в нормальном сечении, указывается место маркировки, технические условия. Дается схема зубопрофилирования шлицевого валика крепления фрезы на оправке.

ПРИЛОЖЕНИЕ

Таблица 1

Таблица 1

Продолжение таблицы 1

|

Задание на проектирование протяжек для обработки

цилиндрических отверстий

Таблица 2

|

№ задания |

Диаметротверстия допротягивания(мм) |

Диаметр отверстия после протягивания (мм) |

Длинаотверстия(мм) |

Шероховатость обработанного отверстия(мм) |

Материалдетали |

Схемарезания |

|

1 |

16,5Н11 |

18Н7 |

35 |

2,5 |

сталь 40Х |

одинарная |

|

4 |

23Н11 |

25Н7 |

55 |

2,5 |

сталь 45 |

групповая |

|

7 |

38Н11 |

40Н7 |

50 |

2,5 |

СЧ 18-36 |

- |

|

10 |

45Н11 |

47Н7 |

70 |

2,5 |

сталь 40 |

одинарная |

|

13 |

47,5Н11 |

50Н7 |

76 |

2,5 |

сталь 40ХН |

групповая |

|

16 |

53Н11 |

55Н7 |

100 |

2,5 |

сталь 35 |

- |

|

18 |

57Н11 |

60Н7 |

40 |

2,5 |

сталь 45 |

- |

|

20 |

83Н11 |

80Н7 |

60 |

2,5 |

СЧ 18-36 |

- |

|

22 |

87,5Н11 |

90Н7 |

85 |

2,5 |

сталь 40 |

- |

|

24 |

20,5Н11 |

22Н8 |

45 |

2,5 |

сталь 30ХН |

одинарная |

|

26 |

28,2Н11 |

30Н7 |

30 |

2,5 |

сталь 50ХН |

одинарная |

|

29 |

24,5Н12 |

26Н7 |

35 |

2,5 |

сталь 35ХН |

- |

|

32 |

30,2Н11 |

32Н7 |

40 |

2,5 |

сталь 50Х |

- |

|

35 |

34,3Н11 |

36Н8 |

45 |

2,5 |

СЧ 18-36 |

групповая |

|

37 |

43,2Н11 |

45Н8 |

30 |

2,5 |

сталь 40ХН |

одинарная |

|

39 |

46,1Н12 |

48Н8 |

40 |

2,5 |

сталь 40Х |

групповая |

|

41 |

50Н11 |

52Н7 |

42 |

2,5 |

сталь 35 |

- |

|

43 |

63Н12 |

65Н8 |

50 |

2,5 |

сталь 50 |

одинарная |

|

45 |

68Н11 |

70Н8 |

45 |

2,5 |

СЧ 18-36 |

групповая |

|

47 |

73Н11 |

75Н7 |

30 |

2,5 |

сталь 45Х |

- |

Задание на проектирование протяжек для обработки

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 |