уфимский государственный авиационный

технический университет

Лабораторная работа №2

по дисциплине

"Автоматизация производственных процессов"

Изучение конструкции и кинематики многоцелевого станка с ЧПУ модели 2С150Ф3.

Изучение вибрационного загрузочного устройства.

Выполнил студент гр. ТМ-583:

Принял:

УФА 2005

Цель:

1. Изучение конструкуции, кинематики и технологических возможностей многоцелевого станка с ЧПУ 2С150Ф3.

2. Изучение конструкции и принципов действия вибрационного загрузочного устройства и способов ориентации заготовок.

1. Станок 2С150Ф3.

На станке возможно выполнение следующих операций: сверление, зенкерование и растачивание отверстий, нарезание резьбы в отверстиях с помощью метчиков, фрезерование плоскостей и ступенчатых поверхностей. Станок оснащен устройством ЧПУ и крестовым столом, что позволяет осуществить координатную обработку деталей без предварительной разметки и применения кондукторных приспособлений.

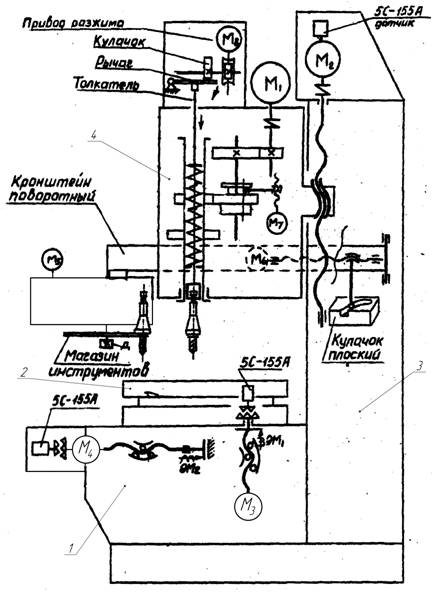

Крестовый стол 2 установлен на основании 1, шпиндельная головка 4 размещена на станине 3 и может перемещаться по её вертикальным направляющим. Это движение обеспечивает необходимую рабочую подачу инструмента при обработке отверстий, а также используется как вспомогательное при смене инструмента в шпниделе. В шпиндельной головке смонтированы двухступенчатая АПК, и шпнидельный узел с пружинным устройством зажима инструментальных оправок. Захват хвостовика оправки осуществляется шариковым замком.

Рис. 1

Рис. 1

Система ЧПУ связана с датчиками обратной связи приводов движений по осям X, Y и Z и выдает управляющие сигналы на блоки управления этими приводами. При этом возможно позиционирование крестового стола и шпиндельной бабки. (См. рис.1 датчики 5С-155А).

Схема расположения концевых выключателей, и оптических датчиков показана на рис. 2.

Рис. 2

Предназначение датчиков обозначенных на рисунке 2 следующее:

1. Концевой выключатель(КВ), указывающий положение устройства зажима инструмента;

2. КВ срабатывающий при опускании шпиндельной бабки в момент её опускания при зажиме инструмента.

3. Концевые выключатели срабатывающие в крайних положениях при передвижении механизма смены инструмента по кулачку.

4. КВ ограничения вертикального перемещения крестового стола;

5. КВ ограничения продольного пермещения крестового стола;

6. КВ ограничения поперечного перемещения крестового стола.

Рис. 3

Конструкция шпиндельного узла станка показана на рис. 3.

Принцип действия автоматической смены инструмента:

Перед сменой инструмента шпиндель ориентируется в угловом положении таким образом, чтобы торцевые шпонки шпинделя могли войти в пазы на фланце инструментальной оправки. В начальный момент смены инструмента магазин с набором инструментов находится в положении ожидания, а шпиндельная бабка – в верхнем положении на росстоянии 150 мм от плоскости диска магазина, тарельчатые пружины сжаты и шариковый замок открыт. По команде ЧПУ включается электродвигатель М6 вращения винта и поворотный кронштейн подводит магазин в положение смены инструмента, при этом ось инструментальной оправки совмещается с осью конического отверстия шпинделя.

Затем включается электродвигатель М2 вращения вертикального винта и шпиндельная бабка движется вниз. Хвостовик инструментальной оправки входит в отверстие шпинделя, после чего электродвигатель М2 отключается. Включается электродвигатель М8 и кулачок поворачивается на 180°, а шариковый замок под действием тарельчатых пружин крепит инструментальную оправку в шпинделе.

Вибрационные загрузочные устройства относятся к устройствам, выдающим заготовки в зону питания станка непрерывным потоком. Перемещение заготовок происходит по лотку при его колебаниях.

В сравнении с другими типами автоматических загрузочных устройств вибрационные устройства имеют ряд преимуществ:

высокую производительность;

отсутствие подверженных ихносу трущихся пар;

перемещение заготовок осуществляется плавно с бесступенчатым регулированием скорости;

не требуются захваты и предохраниельные устройства;

Вибробункер состоит из чаши 1, куда загружаются заготовки, спирального лотка 2, жестко соединенного с чашей, средств ориентации – первичного 3 и вторичного 4 и электромагнитного вибратора, питающегося от источника переменного тока. Вибратор сообщает чаше колебания, которые состоят из двух движений: вращательного и поступательного. Эти движения осуществляются за счет наклонно установленных пластинчатых пружин 6.

В зависимости от амплитуды колебаний лотка различают три режима движения заготовок: с проскальзыванием, с микропролетом, с подбрасыванием.

Первичное ориентирующее устройство 3 отводит от захватывающего лотка заготовки, оказавшиеся на дне чаши в вертикальном положении. Вторичное ориентирующее устройство 1 сбрасывает с лотка те из заготовок, которые оказались к верх ногами.

Производительность Q вибрационного бункера (шт/мин) :

где ![]() - средняя скорость движения заготовок по лотку в метрах в секунду, зависящая от угла подъема лотка, коэффициента трения заготовки по лотку, амплитуды и направления колебаний лотка;

- средняя скорость движения заготовок по лотку в метрах в секунду, зависящая от угла подъема лотка, коэффициента трения заготовки по лотку, амплитуды и направления колебаний лотка; ![]() размер заготовки вдоль лотка в метрах; К – кожффициет заполнения лотка, учитывающий разрывы между заготовками в потоке.

размер заготовки вдоль лотка в метрах; К – кожффициет заполнения лотка, учитывающий разрывы между заготовками в потоке.

Вероятность ориентации заготовок определяется по формуле:  где n – общее число заготовок, n’ – число заготовок с правильной ориентацией.

где n – общее число заготовок, n’ – число заготовок с правильной ориентацией.

Данные полученные в результате эксперимента представлены в таблице 1.

Таблица 1

|

I, A |

t, c |

V, м/с |

Q шт/мин |

|

10 |

0 |

0 |

0 |

|

20 |

40 |

0,026 |

97,7 |

|

25 |

38 |

0,025 |

93,75 |

|

30 |

53 |

0,019 |

71,25 |

|

35 |

42 |

0,024 |

90 |

|

40 |

59 |

0,017 |

63,75 |

|

45 |

56 |

0,018 |

67,5 |

|

50 |

67 |

0,015 |

56,25 |

Диаграмма зависимости производительности вибробункера от тока вибратора.

Определим вероятность правтлности ориентации заготовки на выходе из вибробункера на при максимальной производительносте: n=3, n’=2; ![]() .

.