К ВОПРОСУ СОЗДАНИЯ МАЛОЭРОЗИОННЫХ ПОРОХОВ

, ,, , *

(, Республика Татарстан, ; Инновационный фонд «РиВКНОРОС», г. Москва)

Известно, что основной причиной «живучести» ствола является материальный износ его внутренней поверхности в результате высокой температуры пороховых газов (разгарно-эрозионное действие - РЭД). Повысить живучесть ствола можно не только за счет разработки защитных металлических покрытий, новых сплавов, конструкций защитных средств, но и путем изыскания новых рецептур малоэрозионных порохов. В большинстве случаев температуру пороховых газов снижают в результате применения нитратов целлюлозы (НЦ) с низким содержанием азота, флегматизации пороховых гранул, а также высокоазотистых соединений. В последнем случае разбавление пороховых газов азотом способствует снижению их температуры и окисляющего действия на канал ствола. Целесообразно для уменьшения РЭД вводить вещества, которые в процессе термораспада связывали бы выделяющиеся окислы азота и другие реакционно-способные радикалы. Наиболее эффективными противоэрозионными добавками должны быть соединения, вводимые в порох в качестве стабилизаторов химической стойкости (СХС), так как они достаточно энергично взаимодействуют с окислами азота и другими продуктами распада НЦ еще в конденсированной фазе, и тем самым, изменяют первоначальный и последующий газовый состав продуктов разложения.

Предсказание параметров горения (взрыва), в частности давления, температуры и состава продуктов сгорания на основе физико-химических характеристик порохов, таких, как элементный состав, плотность, энтальпия или внутренняя энергия, является одной из важнейших задач теории взрывчатого превращения. Для определения указанных характеристик чаще всего применяют термодинамический метод исследования с использованием какого-либо уравнения состояния с вириальными коэффициентами в зависимости от того, какие процессы исследуют: горение [1], взрыв [2] или детонацию [1,3-5]. Учитывая это, были проведены термодинамические расчеты Ч характеристик продуктов сгорания для составов порохов, содержащих в / качестве охлаждающих добавок, способных одновременно выполнять функции СХС, следующие вещества: бимочевина, диаммониевая соль метилендисалициловой кислоты (ДС МДК), калиевая соль щавелевой кислоты (КЩК) и новое высокоэффективное соединение 6-этокси-2,2,4-триметил-1,2,3,4-тетрагидрохинолин (IFO-6ET) [6] (табл.1).

всего применяют термодинамический метод исследования с использованием какого-либо уравнения состояния с вириальными коэффициентами в зависимости от того, какие процессы исследуют: горение [1], взрыв [2] или детонацию [1,3-5]. Учитывая это, были проведены термодинамические расчеты Ч характеристик продуктов сгорания для составов порохов, содержащих в / качестве охлаждающих добавок, способных одновременно выполнять функции СХС, следующие вещества: бимочевина, диаммониевая соль метилендисалициловой кислоты (ДС МДК), калиевая соль щавелевой кислоты (КЩК) и новое высокоэффективное соединение 6-этокси-2,2,4-триметил-1,2,3,4-тетрагидрохинолин (IFO-6ET) [6] (табл.1).

Таблица 1 - Характеристики составов

|

Образец |

Содержание компонентов, масс.% держание компонен тов, мае. % | ||||||||

|

Пироксилин (212 мл NO/г) |

Этил-ацетат |

Вода |

IFO-6ЕТ |

Бимоче вина |

КШК |

ДСМДК |

ДФА |

Графит | |

|

1 |

93,6 |

0,5 |

0,3 |

0,5 |

5,0 |

- |

- |

- |

0,1 |

|

2 |

88,6 |

0,5 |

0,3 |

0,5 |

10,0 |

- |

- |

- |

0,1 |

|

3 |

78,6 |

0,5 |

0,3 |

0,5 |

20,0 |

- |

- |

- |

0,1 |

|

4 |

93,6 |

0,5 |

0,3 |

0,5 |

- |

5,0 |

- |

- |

0,1 |

|

5 |

88,6 |

0,5 |

0,3 |

0,5 |

- |

10,0 |

- |

- |

0,1 |

|

6 |

78,6 |

0,5 |

0,3 |

0,5 |

- |

20,0 |

- |

- |

0,1 |

|

7 |

93,6 |

0,5 |

0,3 |

0,5 |

- |

_ |

5,0 |

- |

0,1 |

|

8 |

88,6 |

0,5 |

0,3 |

0,5 |

- |

_ |

10,0 |

- |

0,1 |

|

9 |

78,6 |

0,5 |

0,3 |

0,5 |

- |

- |

20,0 |

- |

0,1 |

|

10 |

97,5 |

0,5 |

0,3 |

1,0 |

- |

- |

- |

- |

0,1 |

|

11 |

97,4 |

0,5 |

0,3 |

- |

- |

- |

- |

0,8 |

0,1 |

|

12 |

94,2 |

0,5 |

0,3 |

5,0 |

- |

- |

- |

- |

- |

|

13 |

89,2 |

0,5 |

0,3 |

10,0 |

- |

- |

- |

- |

- |

|

14 |

79,2 |

0,5 |

0,3 |

20 |

- |

- |

- |

- |

- |

Примечание. 1. Стойкость порохов при вводе 0,3-0,6 мас. % бимочевины, КЩК или ДСМДК составляет 3,5-5,0 кПа при норме не более 8 кПа, соответственно, а при вводе 0,2 мас.% IFO-6ET - 1,0-2,0 кПа.

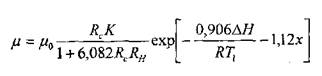

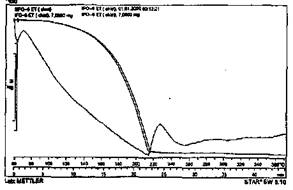

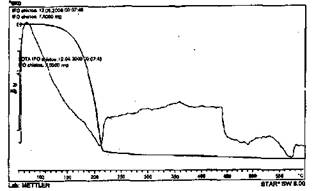

Расчет выполнялся по программе "REAL-M" , разработанной МВТУ им. Баумана [7]. С этой целью предварительно в изобарных условиях были получены экспериментальные значения энтальпии образования некоторых указанных соединений. Степень чистоты продуктов не менее 99 %. Для IFO-6ЕТ содержание основного компонента оценивалось дериватографическим методом (рис.1). При определения теплового эквивалента калориметрической установки в качестве стандарта использован штатный баллиститный порох НБпл. Воспроизводимость удельной энергии сгорания пороха (Qж)составляет 0,5 % при среднем значении Qж = 5,05 МДж, кг (1200 ккал/кг). Полученные значения теплот сгорания приведены в табл. 2. Для сравнения в табл. 2 представлены также расчетные данные, определенные по формуле (1)

Qж=(Т1- 298) Сv.= (1-298/Т1) F / (п-1)/4,19, (1)

где Сv - теплоемкость смеси пороховых газов в постоянном объеме, кДЖ/(кг К); Т1 - температура смеси продуктов сгорания, К; F - сила пороха, кДж/кг; п -показатель политропы.

Значения теплоемкости, политропы и температуры смеси продуктов сгорания определялись по программе [7,8]. Таблица 2 - Значения удельной энергии сгорания пороховых составов

|

Состав |

Удельная теплота |

сгорания, МДж/кг |

Относительная ошибка, % |

|

расчетная |

экспериментальная | ||

|

НБпл без добавок |

1200 |

1181 |

1,6 |

|

+ 5% IFO-6ET |

1050 |

1027 |

2,2 |

|

+10%IFO-6ET |

902 |

922 |

-2,2 |

|

+ 5% бимочевины |

1112 |

1092 |

1,8 |

|

+ 10% бимочевины |

1022 |

1016 |

0,6 |

|

+ 5% КЩК |

1121 |

1146 . |

-2,2 |

|

+10%КЩК |

1049 |

1057 |

-0,8 |

Таким образом, ввод 10 маc. % соединения к эталонному пороху НБпл снижает удельную энергию сгорания смеси до 30%. Полученные значения позволяют оценить энтальпии образования Н0f298 каждого компонента с точностью ± 2% (табл.3). Для сравнения представлены известные энтальпии образования штатных компонентов порохов: дифениламина (ДФА), централита 11, этилацетата, воды, графита и нитратов целлюлозы с содержанием азота 212,1 мл NO/г[9].

Таблица 3 - Энтальпии образования соединений

|

Соединение |

Условная элементарная формула, Моль/кг |

Энтальпия, кДж/кг |

|

НЦ(212мл №)/г) |

С21,253 Н25,N9,459 |

-2439 |

|

Этилацетат |

С45,3993 H90J,6999 |

-5445 |

|

Вода |

Н111,0185,5093 |

-15866 |

|

IFO-6ET |

С63,9269 Н95,8904 04,5662 N4,5662 |

-315 |

|

Бимочевина |

С16,9491 Н50.8,9491 N33,8983 |

-5650 |

|

Калиевая соль щавелевой кислоты |

С12,0,0674 К12,0337 |

-5950 |

|

ДСМДК |

С46,5838 Н55,9,6335 N6,2111 |

-650* |

|

Централит 11 |

С62,4210Н66,5823 04,1614 N8,3228 |

-374 |

|

ДФА |

С70,91ПН65,002 N5,909 |

+692 |

|

Графит |

С83,257 |

0,0 |

|

НБпл |

С19,6410 Н 27,7,9675 N10,3245 |

-2296 |

|

Примечание -* Приведено расчетное значение счетное значение |

Расчетные значения термодинамических характеристик порохов, необходимые для вычисления разгарно-эрозионного действия, приведены в табл.4.

Таблица 4- Расчетные термодинамические параметры пороховых составов

|

Образец |

Исходное содержание азота, моль/кг |

Сила, кДж/кг |

Температура, К |

Удельный износ ствола, мк/выстр. |

Содержание компонентов, моль/кг | |||

|

СО |

СО2 |

Н2О |

Н2 | |||||

|

1 |

10,580 |

1058,7 |

2966 |

13,0 |

4,57 |

16,71 |

9,67 |

4,43 |

|

2 |

11,800 |

1044,9 |

2695 |

9,6 |

4,08 |

16,98 |

9,31 |

5,30 |

|

3 |

14,241 |

1016,8 |

2162 |

3,7 |

3,51 |

16,99 |

8,48 |

7,09 |

|

4 |

8,886 |

1057,8 |

3104 |

13,8 |

5,13 |

15,91 |

9,03 |

3,41 |

|

5 |

8,413 |

1048,4 |

2970 |

11,6 |

5,09 |

15,49 |

8,35 |

3,18 |

|

6 |

7,467 |

1025,8 |

2766 |

8,7 |

4,97 |

14,69 |

6,92 |

2,71 |

|

7 |

9,196 |

1039,4 |

2999 |

15,4 |

3,94 |

18,81 |

8,81 |

5,30 |

|

8 |

9,034 |

1003,9 |

2764 |

11,9 |

3,00 |

21,00 |

7,62 |

7,21 |

|

9 |

8,708 |

914,2 |

2330 |

4,2 |

1,78 |

24,37 |

4,88 |

10,74 |

|

10 |

9,268 |

1050,3 |

3149 |

15,8 |

4,68 |

17,33 |

9,37 |

4,24 |

|

И |

9,260 |

1049,1 |

3125 |

15,8 |

4,68 |

17,27 |

9,47 |

4,27 |

|

12 |

8,404 |

1008,4 |

2822 |

12,9 |

3,31 |

20,00 |

8,27 |

6,65 |

|

13 |

8,894 |

919,10 |

2387 |

5,3 |

2,10 |

23,21 |

5,96 |

10,31 |

|

14 |

9,128 |

769,22 |

1988 |

1,5 |

1,49 |

23,92 |

3,27 |

10,27 |

Средний износ ствола определяется по формуле (2)

|

|

(2)

где µ0-удельный диаметральный износ канала ствола при выстреле зарядом «Заколка», равный 15,5 мкм/выстр.;

Rc - отношение числа молей С02 к числу молей СО в составе продуктов сгорания метательного заряда;

RH - отношение числа молей Н20 к числу молей Н2 в составе продуктов сгорания метательного заряда;

R - универсальная газовая постоянная, равная 1,981 кал/моль;

∆Н -разность теплоты парообразования железа и окиси железа;

∆Н= ∆Н (Fe) - ∆Н (FeO) = 27620 кал/мол;

Т1 - изохорно-адиабатическая температура смеси продуктов сгорания заряда;

Х - содержание титана и магния в составе пороха, % (равно 0);

К - поправочный коэффициент согласования, К=1000.

Таким образом, согласно полученным данным для систем, содержащих калиевую соль ЩК характерно образование нитрида и гидрида калия (KN, КН), так как при высоких температурах активность азота как окислителя достаточно высока [10]. Снижение азота в системах 4-6 привело к заметному повышению температуры горения пороховых газов за счет наличия теплотворного металла и образования конденсата, что аналогично результатам. получаемым при вводе алюминия [11].)

Наименьшие температура пороховых газов и разгарно-эрозионное действие характерно для составов, содержащих IFO-6ET и бимочевину. На примере этих соединений установлено, что доминирующее влияние на РЭД газов оказывает не столько содержание азота, сколько состав продуктов сгорания. Так, окись углерода при высоких температурах (более 105°С) взаимодействует с железом с образованием летучей жидкости - пентакарбонил железа Fe (СО)5 [12], которая, удаляясь с поверхности ствола способствует дальнейшему разрушительному воздействию СО. Поэтому снижение содержания СО в составе пороховых газов должно обеспечивать снижение РЭД газов.

Чтобы приблизить энергетические характеристики составов с БМ и IFO-6ET к уровню штатных аналогов, содержание этих компонентов должно находиться в пределах 10-15 мас.%. Сферические пороха такого состава целесообразно использовать, например, в спортивно-охотничьем оружии, где не требуется высокая начальная скорость пуль (дробового снаряда), но при этом снижается износ оружия.

СПИСОК ЛИТЕРАТУРЫ

1.Расчет параметров и составов продуктов детонации низкоплотных смесей различного агрегатного состояния / , , и др.// Хим. физика, 1983.-№3.-С. 422-427.

2., , Романов взрывчатые вещества.- М.:Недра, 1988.

3. , , Пепекин расчет

идеальной и неидеальной детонации //Физика горения и взрыва, 1987.- Т.23,

№4.-С.75-87.

4. Численное моделирование детонации// Под ред

, .- М.:Мир, 1985.

5. Ли Е., Хелм Ф и др./ Влияние элементарного состава на детонационные свойства ВВ// Детонация и взрывчатые вещества/ Под ред. .-М. Мир, 1981.

6. К вопросу применения нового стабилизатора химической стойкости порохов IFO-6ET / , , и др.//Бутлеровские сообщения, 2005.- Т.6, №!.- С.75-80.

7. Разработка методов алгоритмов и программ расчета

термодинамических процессов при горении порохов. Экспериментальные

исследования / Отчет по ОКР. Рук-ль , Казань, 1984.- с - инв.

19173.

8.Система термодинамических расчетов свойств продуктов сгорания при повышенных давлениях - REAL-M/ Отчет МВТУ; , , .- Москва, 1985.- с.

9.Энтальпия образования компонентов СРТТ и порохов. Справочник. М.:ЦНИИНТИ и ТЭИ, 1987.- с - инв. 22540.

Ю. ,,Нефедова азота при взрыве // Журн. физ. химии, 1958.-Т.32, № 4.-С.819-834.

11 ., Решетов конденсированных продуктов детонации смесевых взрывчатых веществ // Физика горения и взрыва, 1999.-Т.35,№4.-С.92-94.

12. Глинка химия.- Л.: Химия, 1983.-702с.

|

|

|

|